|

|

Металлографические исследования паяного соединения

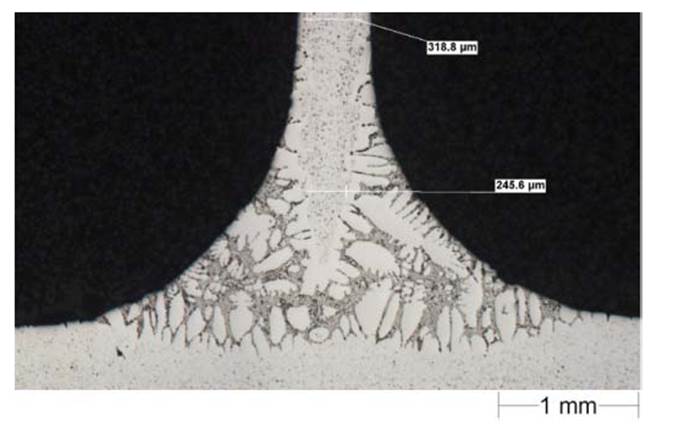

Для исследования структуры металлов, металлических сплавов и структуры различных зон паяных соединений широко используют метод световой микроскопии или метод металлографии. Используя этот метод, изучают размеры, форму, расположение кристаллов, крупные включения в них, дефекты паяных соединений в виде пор, трещин, включений. Исследования проводят на специально изготавливаемых шлифах. Для этого в плоскости металла, интересующей исследователя, делают разрез. Полученную плоскость шлифуют и полируют до зеркального состояния и подвергают химическому или электрохимическому травлению. Поверхность шлифа подвергают травлению для создания рельефа или окраски в разные цвета структурных составляющих. В металлографических исследованиях различают методы макроанализа при помощи макрошлифов и микроанализа с использованием микрошлифов. Строение металла, изучаемое при помощи макроанализа называют макроструктурой. Это, как правило, более грубые детали структуры — конгломераты отдельных зерен, химическая и структурная неоднородность, дефекты в виде больших пор, трещин, непропаев, нарушения геометрии паяного шва в паяных соединениях и т.д. Макрошлиф изучают невооруженным глазом или при небольших увеличениях. Визуальный осмотр паяных швов дает информацию о наплывах, газовых порах, непропаях и трещинах. Дендритное строение паяного шва, а так же трещины, непропаи более четко выявляются после травления исследуемых поверхностей паяного шва различными травителями. Для травления сплава АМц применяют 5-20% раствор гидроксида натрия NaOH в воде. При травлении на холоде шлиф обрабатывается до 2 мин., в горячем растворе — несколько секунд. Темный налет удаляется погружением в азотную кислоту или насыщенный раствор хромовой кислоты. Глубокое травление или травление в реактиве на общую химическую неоднородность позволяет выявить зону термического влияния Структуру металла, изучаемую при микроанализе, называют микроструктурой. Микроанализ дает возможность определять тонкую структуру металлов и сплавов после деформации, термической обработки и других технологических операций, а так же форму и размер структурных составляющих. Методика изготовления микрошлифа схожа с методикой, используемой в макроанализе, однако имеет свои особенности и более сложна. Существует различные способы приготовления микрошлифов. Сущность их сводится к обработке поверхности шлифа аброзивными частицами различной зернистости, нанесенными на бумажную или матерчатую основы, либо входящими в состав специальных паст. В настоящее время большое распространение получил способ приготовления шлифов на корундовых водоупорных бумагах с различной зернистостью. Шлифование следует осуществлять последовательным переходом от более крупнозернистой бумаги к бумаге с меньшей зернистостью. При переходе от одного номера бумаги к другому необходимо изменять положение образца относительно диска на 90° и шлифовать до тех пор, пока не исчезнут следы обработки от предшествующего номера бумаги. Чтобы избежать попадания частиц более грубого абразива на бумагу следующего номера, образец необходимо каждый раз промывать водой. Не следует делать резкого перехода с грубой шлифовки на мелкую, так как в результате этого часто создается кажущееся представление о хорошей подготовки поверхности. На самом деле происходит лишь сглаживание верхних гребней, образовавшихся после грубой шлифовки, и заполнение впадин между ними аброзивом и смятым металлом. Это обнаруживается после травления образца, на котором четко проявляются царапины. Не рекомендуется сильно прижимать образец к шлифовальной бумаге, так как это может привести к перегреву его поверхности и существенному изменению структуры поверхностного слоя. Чтобы образец не перегревался , его периодически охлаждают в воде. Шлифовка образцов производится либо вручную, когда шлифовальная бумага кладется на ровные плоские плиты (стекло, мрамор), либо на специальных станках с закреплением шлифовальной бумаги на вращающихся дисках или лентах. Если исследуемые образцы имеют небольшие размеры, то для приготовления шлифа их зажимают в струбцины или заливают в легкоплавкие материалы (сплав Вуда, бакелит и т.д.), а так же в эпоксидной смоле. Заключительная операция подготовки поверхности микрошлифа — полирование на сукне или фетре, который периодически смачивают водным раствором оксида хрома или алюминия. Эта операция не должна занимать более 3-4 мин. Соблюдение этого правила особенно важно при работе с материалами, содержащими в структуре большие количества твердых и хрупких фаз (карбидов, интерметаллидов и т.п.). При сильном прижиме образца в процессе шлифования эти частицы разрушаются и выкрашиваются. Аброзивный материал забивается в образовавшиеся лунки, и на шлифе при просмотре под микроскопом на месте включений наблюдаются «запятые» или «точки». Это создает искаженное представление о структуре металла, количестве и размерах неметаллических включений. В случае такого некачественного приготовления шлифа его целесообразно переделать шлифованием на бумагах последних номеров.[13] Результаты анализа можно в необходимых случаях зафиксировать, получив фотографический снимок структуры исследуемого места поверхности шлифа. Макроструктура паяного соединения приведена на рисунке 1.12. По результатам исследования макроструктуры образца можно сделать следующие выводы о качестве паянного соединения: 1. Структура металла шва с применением припоя СИЛ-1С характеризуется однородностью вследствие равномерного растворения основного металла в жидком припое.

2. Характер кривизны галтельного участка паяного соединения указывает на хорошую смачиваемость припоем основного металла (угол Ө < 90о). 3. Величина катетов галтели в продольном и поперечном направлении одинакова, что свидетельствует о действии на жидкий припой не только сил тяжести, но и капилярных сил, позволяющих припою заполнять зазор и подниматься на достаточную высоту. 4. Так же по величине галтели можно судить об удовлетворительной растекаемости припоя по поверхности паяемых деталей.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|