|

|

Нормы размещений технологического оборудованияТаблица 12

Продолжение таблицы 12

Примечания: 1. Размещение технологического оборудования, кроме норм, приведенных в таблице, должно учитывать устройство транспортных проездов для доставки к рабочим местам агрегатов, узлов, деталей и материалов. Ширина проездов должна быть не менее: - 2200 мм – при грузоподъемности транспортного средства до 0,5 т и размера груза, тары до 880 мм; - 2700 мм – то же до 1,0 т и 1200 мм соответственно; - 3600 мм – то же до 3,2 т и 1600 мм соответственно. 2. Размещение складского оборудования должно учитывать способ хранения на площадках, в стеллажах, штабелях, поддонах, таре и т.п., средства механизации подъемно-транспортных работ (краны, штабеллеры, ручные и механизированные тележки, авто- и электропогрузчики и т.п.), габаритные размеры хранимых и транспортируемых агрегатов, узлов, деталей и материалов. Минимальная ширина прохода между стеллажами составляет 1,0 м. Ширина проезда между стеллажным оборудованием должна назначаться в зависимости от технической характеристики применяемых средств механизации, их габаритных размеров, радиуса поворота, а также с учетом габаритов транспортируемых изделий.

Значения плотности расстановки технологического оборудования

Таблица 13

Примечания: 1. Площадь производственных помещений участковых работ, в которых располагаются рабочие посты (сварочно-жестяницкий, деревообрабатывающий участки), определяются суммированием произведения площади, занятой оборудованием, на коэффициент плотности расстановки оборудования с площадью, занятой постами, определяемой в соответствии с требованиями настоящего раздела норм. 2. Площадки складирования агрегатов, узлов, деталей и материалов, располагаемые в производственных помещениях, в площадь, занятую оборудованием, не включаются, а суммируются с расчетной площадью помещения. 3. Площадь малярного участка определяется в зависимости от количества и габаритов окрасочно-сушильного оборудования (камер, решеток), постов подготовки, нормативных состояний между оборудованием, подвижным составом и элементам и строительных конструкций здания.

Высота помещений постов ТО и ТР, хранения подвижного состава до низа выступающих строительных конструкций Таблица 14

Примечания: 1. В таблице указана высота помещения для каждого типа подвижного состава с учетом применения подъемно-транспортного оборудования номинальной грузоподъемности, необходимой для перемещения наиболее тяжелого агрегата, узла. 2. При оборудовании рабочих постов локальными подъемно-транспортными средствами (монорельс с электросталью, кран консольный поворотный), а также при применении передвижного напольного подъемно-транспортного оборудования (электроавтопогрузчики, ручные краны) высота помещения должна учитывать габаритные размеры и высоту подъема применяемого оборудования. 3. При обслуживании и ремонте смешанного парка подвижного состава допускается установление высоты помещения с учетом подъема кузова автомобилей-самосвалов в межферменном пространстве с гарантированным предохранением строительных конструкций от повреждения. 4. Высота помещений для автомобилей-самосвалов определена по габариту поднятого кузова для напольных постов. 5. Высота помещения для хранения подвижного состава от пола до низа выступающих строительных конструкций и до низа подвесного оборудования и коммуникаций должна быть на 0,2 м больше высоты наиболее высокого подвижного состава, но не менее 2 м. 6. Высоту помещений постов ЕО следует принимать с учетом габаритных размеров моечного и другого оборудования комплекса ЕО.

5.3 Общие требования и положения Разработка планировочных решений производственных участков производится в соответствии с технологией работ, требованиями научной организации труда, ОНТП и ВСН. Однородный характер некоторых работ, выполняемых на производственных участках, например, жестяницких и сварочных, предъявляет к ним одинаковые строительные, противопожарные и санитарно-гигиенические требования. Поэтому для исключения раздробленности здания на мелкие помещения целесообразно совмещение такого рода работ и, следовательно, участков в одном помещении. Кроме того, при небольшой производственной программе, когда площади помещений для выполнения отдельных видов работ составляют менее 10 м2, необходимо также совмещать однородные работы. Укрупнение помещений при изменении программы тех или иных видов работ дает возможность некоторых изменений технологического процесса без существенной реконструкции здания. В соответствии с ОНТП для выполнения отдельных видов работ ТР с учетом их противопожарной опасности и санитарных требований следует предусматривать отдельные помещения для следующих групп работ или отдельных видов работ, входящих в группу: а) агрегатных, слесарно-механических, электротехнических и радиоремонтных работ, работ по ремонту инструмента, ремонту и изготовлению технологического оборудования, приспособлений и производственного инвентаря; б) испытания двигателей; в) ремонта приборов системы питания карбюраторных и дизельных двигателей; г) ремонта аккумуляторных батарей; д) шиномонтажных и вулканизационных работ; е) таксометровых работ; ж) кузнечно-рессорных, медницких, сварочных, жестяницких и арматурных работ; з) деревообрабатывающих и обойных работ; окрасочных работ. Работы, по ремонту приборов системы питания карбюраторных и дизельных двигателей, допускается производить в одном помещении категории «Д» по взрывопожарной опасности совместно с выполнением работ, указанных в п. а. Расстановка оборудования на участках должна выполняться с учетом необходимых условий техники безопасности, удобства обслуживания и монтажа оборудования при соблюдении нормативных расстояний между оборудованием, между оборудованием и элементами зданий. Для относительно простого оборудования (разборочные) сборочные стенды, верстаки и т.п., не требующего фундаментов или устанавливаемого на фундаменты, габариты в плане которого мало отличаются от габаритов самого оборудования, а также для оборудования, не требующего сложных сантехнических и энергетических устройств, нормативные расстояния приведены в табл. 4.2. Нормы размещения более сложного технологического оборудования (станочного, кузнечного, деревообрабатывающего и окрасочно-сушильного) с учетом специфики производственных процессов приведены в ОНТП. Агрегатный, слесарно-механический, электротехнический и радиоремонтный участки могут размещаться отдельно или в общем помещении. В ряде случаев в составе агрегатного участка выделяется помещение для мойки агрегатов, узлов и деталей. На крупных АТП при организации отдельного участка по ремонту двигателей в нем выделяется отдельное помещение для обкатки и проверки двигателей после ремонта. Данная группа участков может иметь стены или перегородки не на всю высоту помещения и благодаря этому сообщаться между собой и постами ТР с помощью тельферов или кран-балок, что сокращает потребность в подъемно-транспортных средствах. Участки по ремонту приборов системы питания размещаются отдельно для средних и больших АТП в зависимости от типа системы питания двигателя (рис. 1) или вместе для малых АТП. Аккумуляторный участок размещается отдельно и включает помещения для ремонта аккумуляторов, их заряда, хранения кислоты и приготовления электролита. Шиномонтажный и вулканизационный участки могут размещаться в общем или отдельных помещениях. Кузнечно-рессорный, медницкий, сварочный, жестяницкий и арматурный участки относятся к группе «горячих цехов» и могут размещаться отдельно или в общем блоке помещений, располагаемых в основном производственном корпусе или вспомогательном (специальном) здании. На большинстве предприятий на сварочно-жестяницком участке предусматриваются специализированные посты для выполнения работ непосредственно на автомобиле. Посты сварочных, жестяницких и арматурных работ для автомобилей IV категории (при их количестве не более двух) допускается отделять от помещений постов ТО и ТР перегородкой из негорючих материалов высотой не менее 4 м для обеспечения пропуска подъемно-транспортных средств. Располагать эти участки следует с подветренной стороны здания.

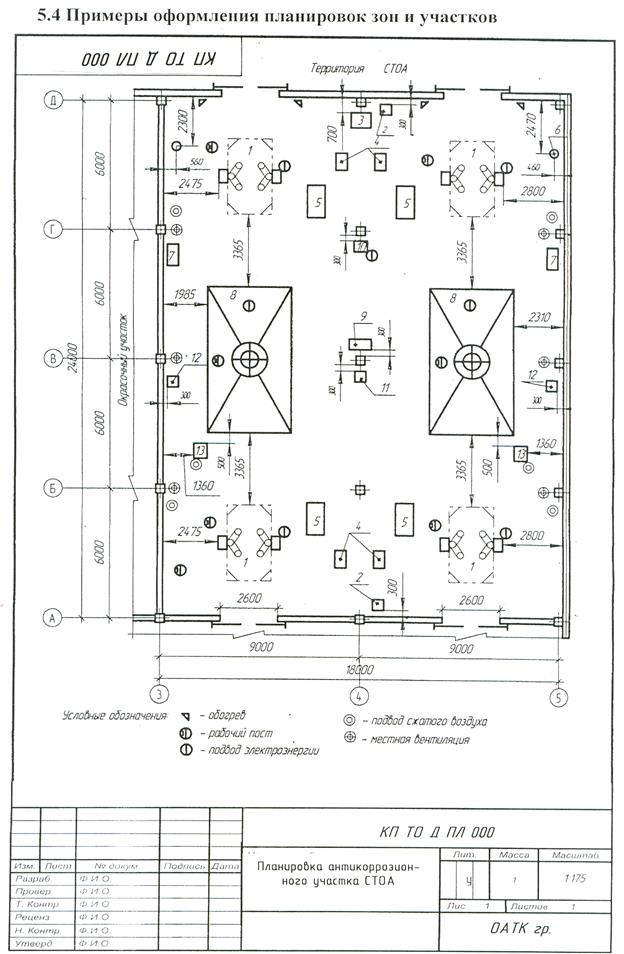

Окрасочный участок размещается визолированном помещениинезависимо от типа подвижного состава и размеров АТП. В составе окрасочного участка следует предусматривать помещения для подготовительных работ, окраски и сушки, кладовой лакокрасочных материалов и краскоприготовительной. Примеры технологической планировки главного производственного корпуса, зон и участков приведены на рис. 1, 2, 3, 4. Рис. 1. Планировка производственного корпуса АТП из 150 грузовых автомобилей с закрытой стоянкой (Гипроавтотранс): 1-поточная линия ТО-1; 2-зона ТО-2 и ТР; 3-инструментально-раздаточная кладовая; 4-промежуточный склад; 5-комплексная трансформаторная подстанция; 6-цех ОГМ; 7-шинный цех; 8-деревообрабатывающий цех; 9-кладовая резины; 10-тепловой участок; 11-щитовая; 12-компрессорная; 13-кладовая красок; 14-малярный цех; 15-галерея для перехода в административно-бытовой корпус; 16-аккумуляторный цех с отделением заряда; 17-кислотная; 18-электрокарбюраторный цех; 19-агрегатно-механический цех; 20-склад запасных частей и агрегатов; 21-насосная склада масел; 22-распределительное устройство; 23-склад масел; 24-крытая стоянка на 118 автомобилей

Рис. 2. Планировка зоны ТО-2 и ТР по типовому проекту АТП на 150 грузовых автомобилей: 1-пост диагностики автомобилей; 2-рабочие посты на подъемниках; 3-канава траншейного типа на три рабочих поста; 4-монорельс с электротельфером; 5-кран подвесной электрический однобалочный; 6-посты напольного типа; 7-пост на осмотровой канаве проездного типа; 8-галерея-переход в административно-бытовой корпус; 9-зона ТО-1; 10-проезд; 11-склад резины; 12-тепловой участок; 13-кладовая; 14-малярный участок; 15-аккумуляторное отделение; 16-агрегатно-механический участок; 17-склад деталей

Рис. 3. Планировка зон ЕО и диагностики по проекту АТП на 350 автобусов (КазНИПИАТ): I-зона диагностики; 1-верстак слесарный; 2-настольно-сверлильный станок; 3-стеллаж секционный; 4-стенд для проверки тормозов; 5-электромеханический четырехстоечный подъемник; 6-электроточило; II-зона ЕО; 1-автоматическая щеточная установка для мойки автобусов; 2-установка для домывки дисков колес; 3-насос к моечной установке для дисков колес; 4-установка для обдува автобусов сжатым воздухом; 5-машина для мойки и отжима обтирочных материалов; 6-ларь для обтирочных материалов; 7-вакуумная установка для уборки салона автобусов; 8-маслораздаточная колонка

Рис. 4 Сварочно-жестяницкий участок АТП на 800-1000 легковых автомобилей: I-посты ремонта кузовов; II-пост растяжки кузова; III-пост снятия и постановки топливных баков; IV-кладовая для хранения топливных баков; V-кладовая материалов; 1-опрокидыватель для легковых автомобилей; 2-сварочный трансформатор; 3-штатив для баллонов с кислородом и ацетиленом; 4-шкаф для инструмента; 5-стеллаж для стекол; 6-стеллаж для деталей кузова; 7, 8-стенды для ремонта дверей автомобиля; 9-подставка для металла; 10, 11-стенды для ремонта капота и крышки багажника автомобиля; 12-бункер для утильных деталей; 13-высечные ножницы; 14-машина для точечной сварки; 15-плита правочная на подставках; 16-зиг-машина; 17-слесарный верстак; 18-стенд для растяжки кузовов; 19-подъемник электромеханический; 20-стеллаж для топливных баков; 21-стеллаж для подушек и спинок сидений; 22-стеллаж для колес; 23, 24-столы для газосварочных и электросварочных работ; 25-стеллаж для деталей; 26-несгораемый занавес

5.6 Условные обозначения на чертежах

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|