|

|

Вращающиеся печи с внутренними теплообменными устройствами.

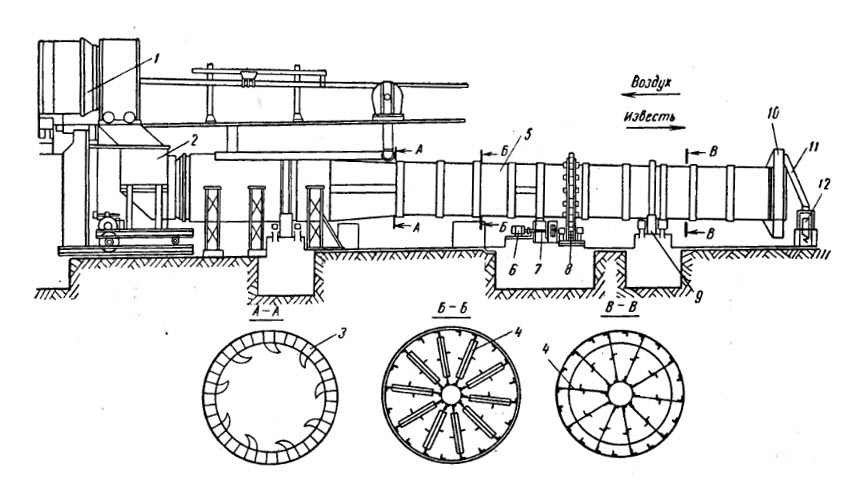

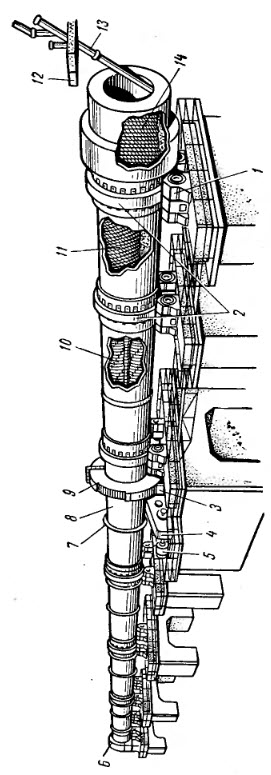

Длинная вращающаяся печь с теплообменными устройствами внутри корпуса состоит из следующих основных узлов: цилиндрического корпуса 8 с надетыми на него бандажами 2, роликовых опор 1, предохранительных упоров и контрольных роликов, установленных на опорах, и привода. Корпус вращающейся печи представляет собой полый сварной барабан диаметром от 2,2 до 5 м, установленный при помощи бандажей на роликовые опоры. Каждая опора состоит из двух опорных роликов с четырьмя подшипниками скольжения и клиновинтовыми упорами, воспринимающими осевое давление печи. Опорные ролики передвигаются и закрепляются в направляющих либо параллельно оси печи, либо под некоторым углом, что необходимо для периодического подъема или опускания печи по роликам при ее эксплуатации. Подшипники роликовых опор имеют водяное охлаждение. В каждом подшипнике установлены маслоуказатель и сигнализирующий термометр, автоматически предупреждающий о перегревах. Для контроля величины предельного осевого смещения корпуса печи от нормального положения по обе стороны от бандажа расположены контрольные ролики, вращение которых свидетельствует о наличии предельного смещения. В пролетах между опорами для повышения жесткости корпуса установлены кольца жесткости 7. Корпус печи имеет наклон 3—4% к горизонту и вращается со скоростью 0,5—1,2 об/мин от электродвигателя 5, соединенного с корпусом через редуктор 4, подвенцовую 3 и венцовую 9 шестерни. Кроме того, современные печи снабжают вспомогательным приводом небольшой мощности, служащим для вращения печи со скоростью около 4 об/мин в периоды пуска и остановки, а также при ремонтных работах. Привод печи и опорные ролики установлены с тем же уклоном, что и корпус печи. Внутренняя часть стального корпуса выложена огнеупорной футеровкой. Печь работает по принципу противотока. Сырье подается со стороны верхнего «холодного» конца печи по течке 13, а со стороны нижнего «горячего» конца (головки печи 6) поступает топливо. Отходящие газы удаляются со стороны холодного конца печи, проходят предварительную очистку в пылеосадительной камере 12 и окончательную в электрофильтре, а затем дымососом выбрасываются через дымовую трубу в атмосферу.

Печь имеет следующие технологические зоны: · зону подсушки сырья, где материал теряет влагу к подогревается до температуры 110—120°С; · зону подогрева, в которой материал нагревается до температуры 900°С; · зону обжига (декарбонизации), где при температуре газов 1250—1300°С происходит разложение сырья с выделением · зону предварительного охлаждения извести до температуры 1000°С.

Для нормальной работы лечи большое значение имеет правильная футеровка ее зон. Это обусловлено тяжелыми условиями службы футеровки в связи с вращением печи, вызывающим сотрясение кладки и ее истирание движущимся материалом. При обжиге извести холодные зоны футеруют фасонным шамотным кирпичом, а зону обжига — хромомагнезитовым. Шамотный кирпич укладывают на огнеупорных растворах. Толщина швов кладки не должна превышать 2—3 мм. Хромомагнезит укладывают всухую, вставляя между кирпичами гофрированные или плоские -пластины размером 230х112 мм и толщиной 1,5—2,5 мм из мягкой стали. Во время работы печи эти пластины свариваются с огнеупором, обеспечивая необходимую строительную прочность кладки. В последнее время для кладки хромомагнезитового кирпича стали применять мертельные растворы, которые повышают стойкость футеровки почти вдвое. Для снижения теплопотерь через корпус между рабочим слоем и стальным корпусом выкладывают второй, подстилающий слой из теплоизоляционного огнеулора. Такие двухслойные футеровки используют в основном в низкотемпературных зонах. Для улучшения теплообмена между газовым потоком и материалом в холодной части длинных печей размещают внутренние теплообменные устройства 10, 11, 14. Для известеобжигательных печей применяют цепные, экранирующие и ячейковые теплообменники.

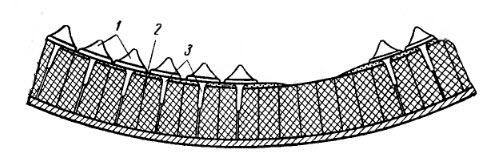

Экранирующий теплообменник представляет собой совокупность мелких литых элементов 1, рабочая часть которых имеет пирамидальную форму, выступающую над поверхностью футеровки 2. Элемент крепится в футеровке при помощи ножки 3, выполненной в виде клина и расположенной в шве огнеупорной кладки (между кирпичами).

Экранирующий теплообменник: 1 — литые элементы, 2 — футеровка, 3 — ножки элементов

Совокупность металлических пирамидальных элементов образует экранирующую (ошипованную) поверхность футеровки, интенсивно воспринимающую тепло от газового потока и передающую его материалу. Экранирующие элементы изготовляют штамповкой из стали Х-28. Теплообменник рекомендуется располагать в месте, соответствующем интервалу нагрева материала 400—800°С.

Холодильник вращающейся печи служит для снижения температуры выходящей из печи извести с 1000 до 120—200°С и возврата физического тепла извести в печь с охлаждающим ее воздухом. В промышленности используются холодильники одно- и многобарабанного типа.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

и образованием свободной окиси кальция;

и образованием свободной окиси кальция;