|

|

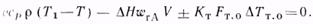

Стационарный неадиабатический реактор идеального смешения.Для расчетов реактора идеального смешения, работающего в промежуточном тепловом режиме, пользуются полным уравнением теплового баланса :

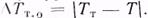

Движущей силой теплообмена

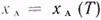

Рассмотрим проведение экзотермической реакции в реакторе идеального смешения с отводом теплоты. Тогда

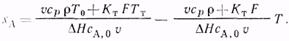

(8.30) Преобразуем уравнение (8.30) к виду

(8.31) Уравнение (8.31) — это уравнение прямой, как и уравнение теплового баланса (8.20) адиабатического реактора идеального смешения, по с большим свободным членом и большим угловым коэффициентом. Поэтому прямая, описываемая им, смещена относительно линии уравнения теплового баланса адиабатического реактора и имеет большую крутизну (линия 2 на рис. 8.7). Аналогичные рассуждения можно привести и для реакторов с подводом теплоты для проведения эндотермических реакций. Предельным случаем неадиабатического реактора является изотермический аппарат, в котором вся теплота реакции компенсируется теплообменом с внешней средой. Уравнение теплового баланса для изотермического реактора изобразится прямой линией, параллельной оси ординат (

20. Промышленные реакторы для проведения гетерогенных каталитических процессов. По способу организации процесса (способу подачи реагентов и отвода продуктов) реакторы подразделяют на периодические, непрерывные и полунепрерывные (поулпериодические). В реакторе периодического действия всœереагенты вводят в реактор до начала реакции, смесь выдерживают в реакторе крайне важно е время, после чего производится выгрузка продуктов. Продолжительность операции от момента загрузки до момента выгрузки соответствует времени реакции. Обычно параметры технологического процесса в периодическом реакторе изменяются во времени. Недостатки периодических реакторов – цикличность работы, низкая производительность, большие затраты ручного труда. Такие реакторы выгодны при организации малотоннажных производств, т.к. в ходе операции можно строго следить за параметрами, поддерживая их на оптимальном уровне. В реакторе непрерывного действия (проточном) производится непрерывная подача реагентов в реакционную зону и непрерывный отвод продуктов. Эти реакторы обеспечивают высокую производительность и их применение особенно выгодно при организации крупнотоннажных производств. Реактор полунепрерывного (полупериодического) действия характеризуется тем, что один из реагентов поступает в него непрерывно, а другой – периодически. Возможны варианты, когда реагенты поступают в реактор периодически, а продукты реакции выводятся непрерывно, или наоборот. 21. Промышленные реакторы для проведения гетерогенных некаталитических процессов. Некаталитические реакции в рассматриваемой системе характеризуются постепенным превращением твердого реагента и изменением его поверхности вследствие химической реакции между газом и твердым телом. В большинстве случаев опыты показывают, что реакция между газом и твердым веществом (частицами) развивается от поверхности к центру твердых частиц (рисунок 195), при этом в центре частицы остается непрореагировавшее ядро, а на периферии - один из твердых продуктов в виде пористого вещества (золы). Процесс взаимодействия газа и твердой частицы состоит из следующих последовательных этапов: 1. Конвективное перемещение газообразного реагента в направлении твердой частицы; 2. Диффузия газообразного реагента через неподвижный слой газа, окружающий твердое тело; 3. Диффузия газообразного реагента через золу; 4. Адсорбция газообразного реагента на поверхности твердой частицы;

22. Промышленные реакторы для проведения гомогенных процессов. Для проведения гомогенных процессов используются емкостные или трубчатые реакторы. Емкостные аппараты, подразделяющиеся на периодические и проточные, снабжены мешалками различной конструкции: пропеллерные , лопастные ,турбинные, с расположенной в центре трубой, обеспечивающие наиболее интенсивное перемешивание - реактор Вишневского. Особый тип мешалок применяется для перемешивания вязких жидкостей .Поддержание определенного температурного режима осуществляется через рубашку аппарата, либо через поверхность вставленных теплообменников, имеющих форму змеевика или «беличьего колеса». Для периодических процессов предназначены реакторы.В начале рабочего цикла исходные вещества загружают в реактор, после завершения процесса продукты выгружают, как показано на рисунке стрелками. Для проведения непрерывных процессов служат реакторы. Конструкции аппаратов, изображенных, и в используются во многих процессах органического синтеза, на рис. в производстве красок, гий-в производстве полимеров. Трубчатые реакторы применяются для термического крекинга в нефтепереработке, например, в производстве хлорпрена, синтеза гликоля, в котором реактор в виде змеевика помещен в камеру горения, поэтому такие реакторы называют трубчатой печью. Синтез НС1 из С12 и Н2 проводят в полом пламенном реакторе. К гомогенному твердофазному реактору можно отнести печь коксования , где сырье (уголь) загружают в камеры коксования, обогреваемые снаружи дымовым газом, циркулирующим по вертикальным отопительным каналам, а газообразные продукты непрерывно удаляются.

23. Теплообмен в реакторах.

Изотермические реакторы – это реакторы, где постоянная температура реакционной смеси поддерживается за счет теплообмена с окружающей средой с помощью промежуточного теплоносителя. Адиабатические реакторы – без теплообмена с окружающей средой. Поддержание двух режимов, изотермического и адиабатического, достаточно сложно, поэтому реакторы работают в промежуточном режиме, т.е. часть тепла затрачивается на нагрев реакционной смеси, а часть отводится с помощью промежуточного хладоагента. Автотермические реакторы – это реакторы, в которых поддержание оптимального температурного режима осуществляется за счет теплоты химической реакции без использования внешних источников энергии.

24. Оптимальный температурный режим и способы его осуществления в промышленных реакторах. Решение практической задачи проведения процесса в промышленном реакторе в соответствии с оптимальным температурным режимом зависит от многих факторов и прежде всего от теплового эффекта и кинетики реакции. Для эндотермических (обратимых и необратимых) реакций целесообразно химический процесс проводить в реакторах с подводом теплоты, причем желательно обеспечить достаточно равно мерное распределение температуры по объему реактора. Распрост раненным типом аппаратов для проведения эндотермических реакций являются трубчатые реакторы, похожие по конструкции на кожухотрубные теплообменники. В этих аппаратах трубное про странство представляет собой собственно реактор, в котором реа генты движутся и режиме вытеснения, а по межтрубному простран ству проходит теплоноситель, например топочные газы. Трубчатый реактор для проведения каталитических реакций, обогреваемый топочными газами, применяют, в частности, для паро вой конверсии природного газа. Аналогичную конструкцию имеет ретортная печь для синтеза бутадиена из этилового спирта, в которой катализатор вместо труб располагают в ретортах — узких каналах с прямоугольным сечением. В таких реакторах ширина попереч ного сечения каналов, по которым движется реакционная смесь, должна быть невелика, чтобы получить достаточно равномерное распределение температуры по сечению. Так как в реальных реак торах гидродинамический режим отклоняется от режима идеаль ного вытеснения, при котором в любом поперечном сечении ус ловия выровнены, то температура в центре канала отличается от температуры у стенки. При проведении каталитических про цессов можно наносить катализатор только на внутреннюю повер хность труб, что обеспечит примерно одинаковую температуру по всему реактору. Гомогенные эндотермические реакции можно также осуществлять в реакторах с интенсивным перемешиванием и теплообменной поверхностью, так как и в этом случае будет обеспечено равномерное распределение температуры по реактору. Экзотермические реакции проводят, как правило, либо в ади абатических условиях, либо в аппаратах с отводом теплоты. При проведении экзотермических процессов микробиологи ческого синтеза повышение температуры ограничено жизнестой костью микроорганизмов. Поэтому такие процессы целесообраз но осуществлять в реакторах с отводом теплоты, а во избежание локальных перегревов лучше использовать реакторы, гидродина мический режим в которых приближается к идеальному смеше нию. Интенсивное перемешивание в таких процессах не только обеспечивает равномерное распределение температуры, но и ин тенсифицирует стадии массопередачи кислорода из газовой фазы в жидкую. Обратимые экзотермические реакции нужно проводить в соот ветствии с линией оптимальных температур, т.е. понижая темпе ратуру в аппарате по мере роста степени превращения реагентов. Такой режим неосуществим ни в адиабатических, ни в изотерми ческих реакторах: при адиабатическом режиме рост степени пре вращения сопровождается выделением теплоты и разогревом, а не охлаждением реакционной смеси; при изотермическом режиме температура остается постоянной и не меняется с ростом степени превращения. На практике обычно считают, что степень прибли жения клинии оптимальных температур удовлетворительная, если для реактора выполняется условие: Сравнительно простым способом приближения к оптимальному режиму является проведение процесса в многосекционном реакто ре вытеснения, в котором каждая секция работает в адиабатическом режиме, и между секциями имеется промежуточное охлаждение. Возможным вариантом осуществления процесса по оптималь ному температурному режиму является и применение каскада ре акторов смешения, в каждом из которых поддерживается своя темпе ратура благодаря введению теплообменных поверхностей (рис.1,а). Задавшись температурой Т1, а следовательно, и степенью превра щения в первой секцииxA,e, соответствующей верхней границе области оптимальных температур, можно рассчитать необходимый объем первой секции, рассматривая ее как реактор, работающий при постоянной температуре. Аналогично могут быть рассчитаны вторая и третья секции. Уравнение теплового баланса для таких реакторов позволит определить необходимую поверхность тепло обмена и расход хладагента для полдержания в секциях темпера тур, заданных рабочей линией процесса (рис. 1,б) . Для каждого из рассмотренных вариантов возможна дальнейшая оптимизация процесса — расчет оптимальных объемов секций, на чальных температур, объемных расходов в байпасных линиях и т. д. При такой оптимизации стремятся получить наиболее целесооб разные экономические показатели процесса. 25. Сырьевая база химической промышленности. Принципы обогащения сырья. Сырьевая база химической промышленности С точки зрения использования сырья характерными особенностями химического производства являются: 1) многовариантность сырьевой базы, включающей сырьевые ресурсы, добываемые из недр (фосфатное сырье, калийные соли, сера, природный газ, нефть, уголь), сельскохозяйственную продукцию, воздух и воду, а также продукты переработки природного сырья в химических производствах (фторсодержащие газы, сульфаты, фосфогипс и др.) и в смежных отраслях (например, отходящие газы цветной металлургии, нефтепереработки, коксохимии); 2) широкие возможности комплексного использования одних и тех же видов сырья для получения различных химических продуктов; 3) многообразие методов химической переработки, позволяющих получать из одного и того же сырья широкую гамму химических продуктов. Основные понятия и классификация сырья.В производстве химических продуктов различают исходные вещества (сырье), промежуточные продукты (полупродукты) и готовые продукты. Сырье химической промышленности классифицируют по различным признакам: по происхождению - минеральное, растительное и животное: по запасам невозобновляемое (руды, минералы, горючие ископаемые) и возобновляемое (вода, воздух, растительное и животное сырье); по химическому состав неорганическое (руды, минералы) и органическое (нефть, уголь, природный газ); по агрегатному состоянию — твердое (руды, минералы, уголь, сланцы, торф), жидкое (вода, рассолы, нефть) и газообразное (воздух, природный газ). Кроме того, сырье можно подразделить на первичное (минеральное, растительное и животное, горючие ископаемые, вода и воздух) и вторичное промышленные и потребительские отходы), а также на природное и искусственное (кокс, химические волокна, синтетический каучук, смолы и т.п.). В свою очередь минеральное сырье включает рудное (металлическое), нерудное и горючее (органическое). Рудное сырье — это железные, медные, хромовые, титановые и другие руды, содержащие в основном оксиды и сульфиды металлов. Нерудное сырье — поваренная соль, фосфориты, апатиты, гипс, известняк, песок, глина, асбест, слюда, сера и др. Горючие ископаемые—торф, бурые и каменные угли, сланцы и природный газ. Они состоят из органических соединений и используются в качестве сырья и энергоресурсов. Сырье, применяемое в химико-технологических процессах, должно удовлетворять ряду требований: минимальное число стадий переработки в конечный продукт; минимальные энергетические и материальные затраты на подготовку сырья к химическому превращению и в целом на осуществление процесса; минимальное рассеяние исходной энергии, т, е, характеризоваться максимумом эксергии; возможно более низкий уровень температуры, давления, расхода энергии на изменение агрегатного состояния реагирующих веществ; — максимальную концентрацию целевого продуктов в реакционной смеси. Вторичные материальные ресурсы. Существенным источником химического сырья являются вторичные материальные ресурсы (BMP). К ним относятся отходы производства, отходы потребления и побочные продукты. Отходами производства называют остатки сырья, материалов и полупродуктов, образующиеся в процессе производства продукции, которые частично или полностью утратили свои качества и не соответствуют стандартам (техническим условиям). Отходами потребления называют различные бывшие в употреблении изделия и вещества, восстановление которых экономически нецелесообразно, например полностью изношенные, выбывшие из строя машины, изделия производственного назначения из стекла, резины и пластмасс, отработанные реактивы, катализаторы и т.н. (отходы промышленного потребления) или пришедшие в негодность изделия домашнего обихода и личного потребления (отходы бытового потребления). Побочные продукты образуются в процессе переработки сырья наряду с основными продуктами производства, но не являются целью производственного процесса. Однако побочные продукты, как правило, могут быть использованы в качестве готовой продукции.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

между реакционной смесью,

между реакционной смесью, находящейся в реакторе, и теплоносителем (внешней средой) является средняя разность температур реакционной смеси и теплоносителя. Температура реакционной смеси Т одинакова в любой точке аппарата идеального смешения. Если считать, что средняя температура

находящейся в реакторе, и теплоносителем (внешней средой) является средняя разность температур реакционной смеси и теплоносителя. Температура реакционной смеси Т одинакова в любой точке аппарата идеального смешения. Если считать, что средняя температура  теплоносителя равна

теплоносителя равна  , то

, то и уравнение (8.13)с учетом уравнения материального баланса можно записать так:

и уравнение (8.13)с учетом уравнения материального баланса можно записать так:

, чтобы сделать возможным графическое решение системы уравнений материального и теплового балансов:

, чтобы сделать возможным графическое решение системы уравнений материального и теплового балансов:

) — линия 3 на рис. 8.7.

) — линия 3 на рис. 8.7.