|

|

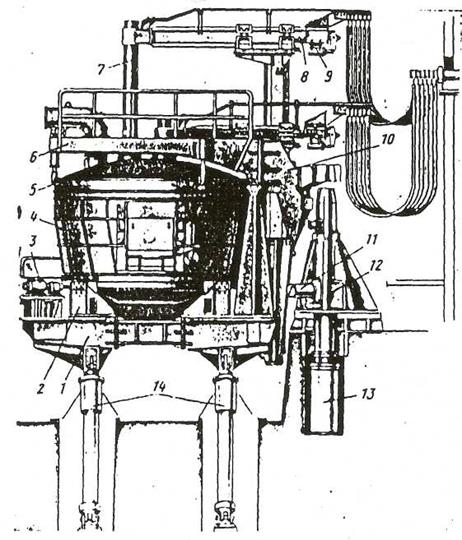

Дуговые печи с гидравлическими приводами механизмовГидравлические приводы механизмов по сравнению с электромеханическими более компактны, благодаря чему металлоемкость печей с гидроприводами ниже на 15—20%, а площадь, занимаемая печами, примерно на 15% меньше. Однако применение гидроприводов для механизмов электропечей ограничено ввиду трудности изготовления гидроцилиндров большой длины. Поэтому гидроприводы применяются главным образом на дуговых печах 12, 25 и 50 т. На рис.52 показана электропечь ДСП-50, выполненная с гидроприводами всех основных и вспомогательных механизмов. Наклон люльки 1 осуществляется двумя качающимися гидроцилиндрами 14, шарнирно соединенными с люлькой и фундаментом. Поворот корпуса 4, установленного на тумбах 2 с опорными и упорными роликами, осуществляется гидроцилиндром 3 с вертикальной осью качания, расположенным на люльке и шариирно соединенным с корпусом печи. Свод 5 и шахта 10 электрододержателей 8 с электродами 7 закреплены на полупортале 6. Подъем и попорот полупортала с прикрепленным к нему сводом 5 и шахты 10 с элоктрододержателями выполняются при помощи колонны 12, которая в вертикальном направлении перемещается гидроцилиндром 13, а поворачивается гидроцилиндром 11. Наклон печи возможен только при полностью опущенной колонне 12, для чего в гидросхеме управления предусмотрена блокировка работы механизмов. Перемещение электродов осуществляется гидроцилиндрами, расположенными в шахте 10 и шарнирно соединенными со стойками электрододержателей 8. Механизм зажима электродов управляется гидроцилиндром 9, перемещение заслонки — от гидроцилиндра.

Рис.52. Дуговая печь с гидравлическими приводами механизмов

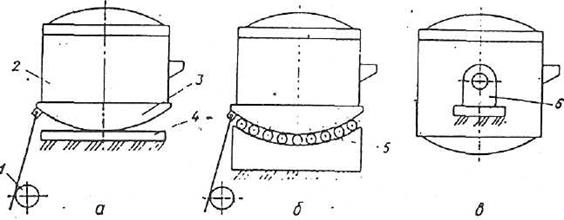

Рис.5З. Схемы механизмов наклона электропечей: а — секторный; б — роликовый; в — цапфовый (1— привод наклона; 2 — корпус печи; 3 — люлька; 4 — опорная плита; 5 — роликовая обойма; 6 — опора цапфы). В печах повышенной производительности используют реечные электрические приводы наклона (рис.54),которые выполняют обычно сдвоенными с независимыми друг от друга электродвигателями. Поворотная часть люльки 7 опирается через опорные сегменты 8 на фундаментные балки 9. В процессе наклона люлька и печь получают не только вращательное движение, но и поступательное в результате качения сегментов без скольжения по балкам. Для предупреждения проскакивания люльки на опорных поверхностях сегментов в шахматном порядкезакреплены шипы, а в фундаментных балкахвысверлены соответствующие отверстия. Рейки 7, каждая из реек 5 шарнирно соединена с люлькой. Реечные шестерни 4 собраны в одной обойме с роликовыми опорами 6. Каждая из них приводится во вращение электродвигателями (N = 45 кВт, п = 575 мии-1) через трехступенчатый 2 иодноступенчатый 3 редукторы (i = 675). Для предупреждения опрокидывания печи в случае отказа тормозов в сторону сливного желоба механизм снабжен убирающимся упором с гидроприводом.

Рис.54. Схема реечного электрического привода наклона электропечи

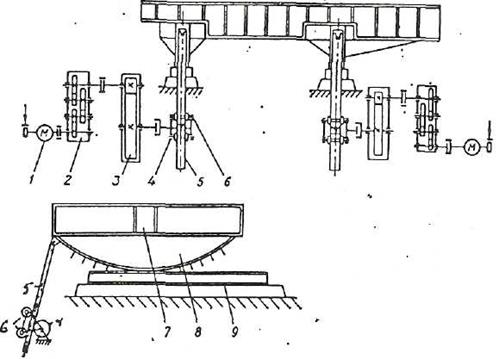

Электрододержатели.Электрододержатели дуговых электро-сталеплавильных печей служат для подвода тока к электродам, зажима и удержания ихна заданной высоте. Электроды служат для подвода электрического тока в плавильное пространство дуговой печи, в котором электрическая энергия превращается в тепловую вследствие горения электрических дуг. Электроды могут быть угольные или графнтированные. Угольные электроды обычно применяют в электропечах малой вместимости; в больших печах используют преимущественно графнтированные электроды. В процессе работы в результате окисления газами печной атмосферы и распыления при горении электрической дуги электроды сгорают. По мерс укорачивания электрод перемещают в электрододержателе. Чтобы устранить потери электродов в процессе эксплуатации в виде огарков, электроды изготавливают в виде отдельных секций в форме цилиндров диаметром 400—600 мм, на торцах которых выполняют гнезда с винтовой нарезкой для соединения отдельных электродов с помощью конических или цилиндрических ниппелей. Для каждого электрода служит отдельный элсктрододержатель. Электрододержатель (рис.58) состоит из рукава, головки и механизма зажима электрода. Консольная часть электрододержателя — рукав 10 предназначен для удержания электрода 8 с помощью имеющейся на его торце головки. Рукав изготавливают из толстостенной трубы, усиленной ребрами жесткости, или из сварной коробчатой балки. Его делают разъемным. Наиболее нагревающаяся его часть, прилегающая к головке, охлаждается водой. Головка служит для удержания в ней электрода с помощью механизма зажима и подвода к электроду электрического тока. Голопка состоит из прижимной колодки 13 и хомута 12. Эти элементы выполняют либо из стали, либо из цветных металлов (меди, бронзы, латуни). В стальных деталях для снижения контактного сопротивления контактные поверхности наплавляют слоем меди или к ним прикрепляют медные щеки. Ток от кабелей к головке электрододержателя подводится плоскими шинами или трубошннамн. В зависимости от силы тока на каждой фазе устанавливают плоские шипы или 2–6 медных водоохлаждаемых трубошин. На рукаве крепятся шины 9 и рычаги 7 механизма зажима электрода.

Рис.58.Электрододержатель

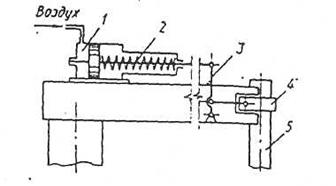

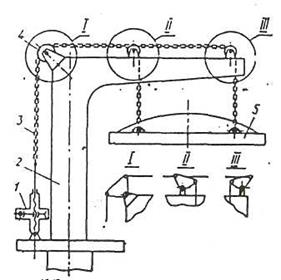

Рис.59. Схема пружинно-пневматического механизма зажима электродов: 1 – пневмоцилиндр; 2 – пружина; 3 – рычажная система; 4 – зажим; 5 – электрод. Механизм зажима электрода.Механизмы зажима электрода по типу применяемого привода подразделяют на пружинно-пневматические, пневмо-грузовые, пружинно-гидравлические и электромеханические. На действующих электропечах наиболее распространены пружинно-пневматнческие зажимы электродов (см. рис.58,59). Пневмоцилиндр и пружина механизма зажима установлены на одной оси в одном стакане 6, прикрепленном к верхней части каретки 4. Под действием пружины и посредством рычага 7 и тяги 11 электрод прижимается к головке электрододержателя хомутом 12. Сила трения, возникающая между головкой, хомутом и электродом, удерж и наст электрод от проскальзывания. Для освобождения электрода при его замене поршень пневматического цилиндра, перемещаясь, сжимает пружину и при помощи тяги и рычага перемещает хомут и освобождает электрод. Механизмы подъема свода. Они делятся по типу привода на электрические и гидравлические, а по характеру подвески свода — на цепные и рычажные. На рис.55 показаны схемы цепного и рычажного механизмов подъема свода с электрическим черинчно-винтовым приводом. Основной недостаток цепного механизма — быстрый выход из строя пластинчато-втулочных цепей и значительная трудоемкость их ремонта. Рычажный механизм более надежен в работе, причем благодаря встречному расположению передних и задних трехплечих рычагов, на которых подвешен свод, предотвращается его горизонтальное смещение в процессе подъема.

Pиc.55. Cxeмы механизмов подъема свода: 1— привод подъема свода: 2 — полупортал; 3— цепь; 4 — цепные блоки; 5 — свод.

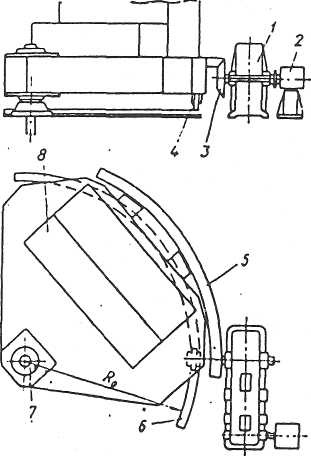

Механизмы поворота свода. На печах средней и большой производительности, они выполнены в виде платформы, на которой закреплен полупортал со сводом (рис.56). В этой конструкции на поворотной платформе 8 укреплен зубчатый сектор 5, находящийся в зацеплении с конической шестерней 7, которая насажена на выходной вал редуктора 1 с электроприводом 2. Платформа при вращении вокруг оси 7 перемещается на катках 4 по дугообразному рельсу 6. Весь механизм находится на уровне рабочей площадки. На электропечах небольшой производительности вертикальная колонна полунортала выполнена в виде вала, нижний конец которого установлен в поворотной подшипниковой опоре(рис.57).Полупортал 3 (рис.57) с плитой фиксируется в подшипниках 1 и скреплен с зубчатым сектором 2. Последний находится в зацеплении с ведущей конической шестерней 4, которая приводится во вращение от электродвигателя через редуктор 5.

Pиc.56. Схема механизма поворота свода

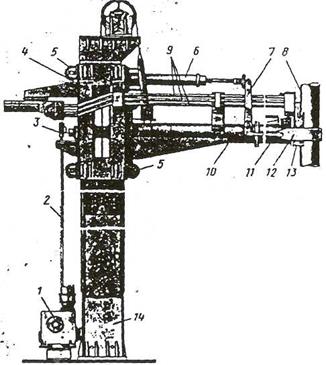

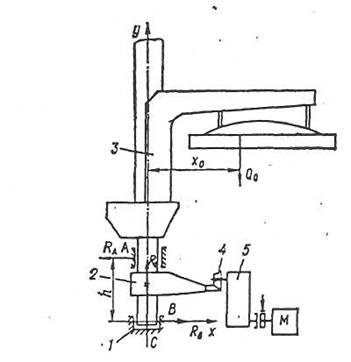

Pиc.57. Расчетная схема механизма поворота свода электропечей небольшой производительности Механизмы подъема электродов. Эти механизмы снабжены кареткой, перемещающейся по неподвижном колонне, или колонной, которая двигается по стационарно закрепленным роликам. По типу при иода механизмы делятся на электрические и гидравлические, а по типу связи привода с подвижным узлом — на гибкпе'н жесткие. Эти механизмы работают и тяжелых эксплуатационных услоииях. В процессе плавки, особенно в период расплавлении шихты, они находятся и состоянии непрерывного реиерсшшого движении, причем скорость движения изменяется в широких пределах. В качестве электрического привода обычно используют электродвигатели постоянного тока. В механизмах с гибкой связью привод соединен с подвижным узлом канатом. Преимущество такой связи — надежная защита электрода от поломки в процессе опускания, недостаток — низкий срок службы канатов. Жесткая связь электропривода с подвижным узлом осуществляется обычно посредством реечной передачи. Чтобы избежать поломки, электродов при упоре их в нерасплавляющуюся шихту, в схеме привода устанавливают специальную защитную аппаратуру. Все механизмы передвижениия электродов имеют противовесы, уравновешивающие подвижные части механизма и половину массы электрода. На рис.60 в качестве примера приведена схема механизма подъема электродов с подвижной кареткой и электроприводом с гибкой канатной связью. Каретка 5 с электродом катками перемещается по квадратной колонне 7; к каретке крепятся канат противовеса 6 и канат 3 через блоки 4, идущий на барабан 2 механизма перемещения. Барабан вращается от фланцевого электродвигателя через двухстуиеичатый червячный редуктор.

Рис.60. Расчетная схема механизма перемещения электрода

На рис.58 показан реечный механизм перемещения электрододержатоли. Рукав 10 электрододержателя закреплен на каретке 4, движущейся по неподвижной стойке 14 на направляющих роликах 5. К. каретке прикреплена рейка 2, перемещаемая приводом 1. Для предохранения электродов от поломок в случае упора электрода в шихту рейка соединена с кареткой через пружинным амортизатор 3. При этом рейка сжимает пружину, нажимает на конечный выключатель и отключает электродвигатель, привода. Механизм поворота корпуса печи.Корпус печи поворачивается относительно вертикальной оси с целью проплавления в шахте колодцев и ускорения расплавления шихтовых материалов. Корпус печи (рис.61) кольцом 1 покоится на опорных 3 и упорных 2 роликах. Механизм поворота состоит из двух независимых приводов с электродвигателями и цилиндрическим редуктором 5; конические шестерни 6 насажены на выходные валы редукторов и находятся в зацеплении с зубчатым сектором 4, закрепленным на днище корпуса печи. С помощью привода печь медленно поворачивается сначала в одну сторону на 40º, а затем в другую на 80°. При этом в процессе плавления электроды прорезают в шихте не три, как при неподвижной ванне, а девять колодцев, что обеспечивает более быстрое и равномерное проплавление шихты. Перед каждым поворотом ванны свод и электроды приподнимаются так, чтобы их концы были выше уровня шихты. При работе электропечей со сверхмощными трансформаторами

Рис.61. Схема механизма поворота корпуса печи. ВАКУУМАТОРЫ Для дегазации жидкой стали применяются вакууматоры. Наиболее Порционное вакуумирование — это периодическое погружение в ковш вакуум-камеры (рис.62). Внутрь камеры металл поднимается за счет атмосферного давления, действующего на поверхность металла Основные преимущества процесса — сравнительно малый объем вакуум-камеры (и, следовательно, значительно меньшие затраты на откачку воздуха) и хорошее перемешивание металла в ковше. Недостаток — низкий срок службы огнеупоров.

Рис.62. Схема пропорционального вакуумирования стали: 1 – всасывающий и сливной патрубок; 2 – вакуум-камера; 3 – бункер для сыпучих материалов.

Порционный вакууматор (рис.63, а) состоит из следующих основных узлов: вакуум-камеры 2, вакуум-провода 5, газоохладителя 6, вакуум-насосов, платформы 3, бункера сыпучих добавок 4 и механизма перемещения (подъема и опускания). Перемещаемым элементом вакууматоров является вакуум-камера или ковш.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|