|

|

Оборудование печного пролетаВ печном пролете располагают оборудование для подачи жидкого чугуна и холодной шихты и мартеновские печи и для заправки их, а также вспомогательное оборудование: лебедки для подъема крышек загрузочных окон, перекидные устройства (под рабочей площадкой), механизмы для подачи кислородных фурм и др. Мартеновские печи качающегося типа оборудованы специальными механизмами для наклона печей. Для подъема ковшей с жидким чугуном, доставленных из миксерного отделения, и заливки его в мартеновские печи служат заливочные крапы. При их помощи выполняют и вспомогательное работы: переносят бункера с заправочными материалами, контейнеры с раскислителями, заправочные машины, устанавливают заливочные желоба, используют при ремонтных работах. Грузоподъемность заливочных крапов определяется вместимостью чугуновозных ковшей и составляет 125/30 и 180/50 т. Кранами грузоподъемностью 180/50 т оборудуют мартеновские цехи с 60О-тонными печами при вместимости ковшей 140 т. Завалочные машины Из существующих методов завалки мартеновских печен металлическим ломом и минеральной шихтой наибольшее распространение получил способ мульдовой завалки с использованием напольных или крановых завалочных машин. В зависимости от вместимости мартеновских печей в СНГ применяют напольные завалочные машины грузоподъемностью 7,5; 10 и 15 т. Машина грузоподъемностью 15 т была создана для печей 600 и 900 т и является самой мощной в мире. Кроме основной функции — завалки шихты, машина осуществляет и другие операции: разравнивает шихту в печи, передвигает состав с мульдами перед фронтом печей, используется при ремонтах и для разрушения кладки печи. Схема завалочной машины грузоподъемностью 15 т показана на рис.15. Машина состоит из моста 3 с четырьмя индивидуальными механизмами передвижения 2 и тележки 4, на которой смонтированы кабина машиниста 5, механизмы передвижения, замыкания мульды, вращения и качания хобота 1. Основными элементами сварного моста являются главные балки коробчатого сечения, концевые балки и портал 6, размеры которого определяются габаритами чугуновозов. Электрическая энергия подводится через токосъемники 7.

Рис. 15. Завалочная машина грузоподъемностью 15 т

Тележка завалочной машины (рис. 16)состоит из сварно-литой рамы 3 коробчатого сечения, опирающейся на две колесные пары 6, 8 с роликоподшипниковыми опорами, механизмом передвижения тележки 9, 10 и хобота 1, смонтированного па тележке вместе с механизмами качания и вращении. На тележке размещена кабина машиниста 7 и пускорегулирующая аппаратура. Особенностью конструкции тележки является устройство ее ходовой части. (рис. 16). Ходовые колеса тележки перемещаются по рельсам, уложенным па разных уровнях на мосту. Передние приводные скаты 1 опираются на верхние рельсы 12. Задние неприводные скаты 4 перемещаются между двумя парами рельсов — верхним 8 нижним 9, колеса — безребордные. Такая схема опорно-ходовой части тележки принята для того, чтобы удерживать ее от опрокидывания под действием веса. К передней части 14 рамы тележку (рис.16.) шарнирно подвешены рама 3 качания хобота, внутри которой па роликоподшипниках смонтирован мундштук 2. На мундштуке закреплен хобот 1. Задний конец рамы качания шарнирно присоединен к шатуну кривошипного механизма качания 5 хобота с приводом 11, 12. Хобот вращается механизмом, установленным па качающейся раме 3. Мульду закрепляют на конце хобота гидравлическим механизмом замыкания. Хобот — это стальная отливка. Под действием переменных термических и механических напряжений наиболее уязвимая его часть (головка) быстро выходит из строя. Чтобы не заменять весь хобот, головку иногда делают сменной. Мундштук изготавливают из поковок. Он опирается на сферические роликоподшипники, а от осевого смещения при разравнивании шихты удерживается кольцевым выступом. Хобот соединяется с мундштуком фланцами или клиньями. Фланцы из-за большого габарита ухудшают обзор машинисту, а клиновые соединения затрудняют разборку узла.

Рис.16. Тележка завалочной машины

Боковые ролики 21 с вертикальной осью вращения воспринимают нагрузку при передвижении состава с мульдами. Пространственная кинематическая схема механизмов машины представлена на рис. 17.

Рис. 17. Кинематические схемы механизмов тележки: а – схемы; б – узел соединения соединения головки хобота с мульдой; 1 — рама тележки; 2 — передние ходовые колеса; 3 —трехступенчатый коническо-цилиндрический редуктор; 4 — электродвигатель механизма передвижения; 5 — рукоятка механизма, управления штоком; 6 — электродвигатель механизма качания хобота; 7 — задние ходовые колеса; 8 — трехступенчатый коническо-цилиндрический редуктор; 9 — механизм вращения хобота; 10 — мундштук; 11 — хобот; 12 — головка хобота; 13 —- сухарь; 14 — шток; 15—карман мульды.

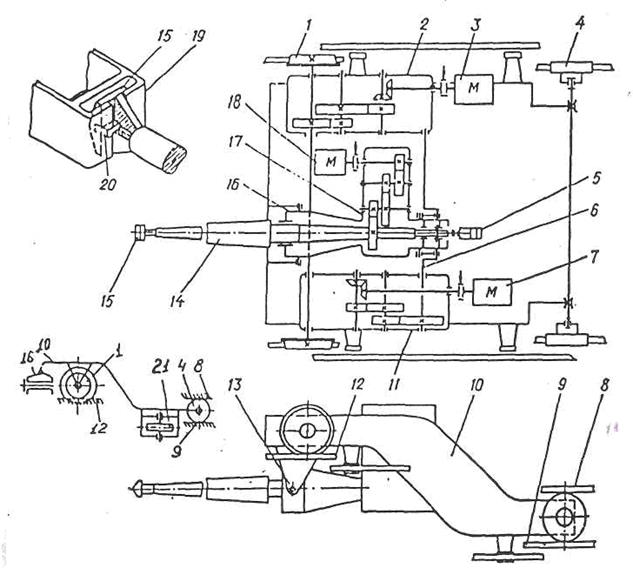

На рис. 18 представлены кинематические схемы механизмов завалочной машины: передвижения тележки с электродвигателем 3, редуктором 2 и ходовыми колесами 1; качания хобота 14, состоящего ил электродвигателя 7, редуктора 11, кривошипа 6, осуществляемого качание хобота с мульдой 19 и качающейся рамы 16 относительно оси 13: механизма вращения хобота с электродвигателем 18 и редуктором 17; гидравлического механизма 5 замыкания мульды, который воздействуя на шток, проходящий внутри хобота, замыкает мульду сухарем 20. Сухарь заходит в вырез кармана мульды в момент, когда головка 15 .хобота заводится в карман мульды. Рама 10 опирается на нижние неприводные колеса 4, перемещающиеся между двумя рельсами 8, 9 и верхние приводные колеса 1 — по рельсам 12

Рис. 18. Кинематическая схема механизмов завалочной машины

Механизм замыкания мульды (рис.19 а, в)установлен на корпусемеханизма вращения и качается вместе с ним. Для замыкания мульды машинист прикладывает к рукоятке 5 усилие Т. Рукоятка имеет две точки опоры: в шарнире 6,принадлежащем трехшарнирному рычагу 7, и в шарнире 4 на серьге 3. При повороте рукоятки по часовой стрелке рычаг и серьга поворачиваются в противоположных направлениях, шток 8 перемещается влево и фиксирует мульду 9 на хоботе 1, вводя сухарь 2 в замковое устройство. Электромеханический привод механизма замыкания мульды показан на рис.19, б. Когда машинист включает длинноходовой электромагнит 10, двуплечий рычаг 11 перемещает шток влево и освобождает мульду. Для замыкания мульды электромагнит отключают, и шток под действием пружины возвращается в исходное положение.

Рис.19. Схемы механизма замыкания мульды ЗАПРАВОЧНЫЕ МАШИНЫ Запрапочныс машины служат для заправки (исправления) огнеупорной кладки задних и передних стен, откосов и подины ванны мартеновской печи, поврежденных под действием расплавленных шлака и металла. В качестве заправочного материала применяют в основном обожженный доломит и магнезитовый порошок, которые благодаря высокой температуре футеровки хорошо к ней припариваются. От качества и скорости заправки в значительной степени зависит продолжительность кампании и повышение производительности мартепопской печи. Основными требованиями, предъявленными к заправочным машинам, являются: обеспечение плотности струи и кучности материала, падающего на кладку, а также надежность и простота конструкции. В мартеновских цехах наибольшее распространение получили заправочные ленточные машины двух исполнений — самоходные и подвесные. В самоходной заправочной машине (рис. 21) два механизма — бросковый и передвижения машины. Машина передвигается вдояь фронта мартеновских печей по железнодорожному пути мульдовых тележек, на который она устанавливается заливочным краном. Подвесную машину при заправке подвешивают к крюку мостового крана. Бункер для заправочного материала снабжен двумя цапфами для захвата крюками, механизмом для разрыхления и секторным затвором. На металлические пороговые плиты загрузочных окон мартеновских печей из обожженного доломита насыпают ложные пороги высотой 650 - 800мм, служащие для удержания шлака. Эту операцию выполняют с помощью бункеров (рис.20). Бункер 1 в нижней части имеет два желоба 3. Желоба перекрываются секторными затворами 2, управляемыми вручную штангой и рычагом. При заправке порогов бункер за проушины 4 поднимают при помощи заливочного крана, и желоб его направляют на порог загрузочного окна печи.

Рис.20.Бункер для подсыпки порогов мартеновской печи Применение переносных бункеров облегчает труд рабочих и сокращает время подсыпки порогов в три — пять раз. Недостаток этого способа заключается в повышении загруженности крапов печного пролета. В зависимости от типа броскового механизма заправочные машины делятся на роторные, ленточные и роторно-ленточные. Машина (рис.21, а)перемещается по рельсовому пути и состоит из тележки 1 с механизмом передвижения, рамы 5, съемного бункера 6 и ленточного броскового механизма. Материал поступает из бункера в зону барабана 4 и отбрасывается барабаном и лентой 3, которая огибает ролики 2. Приводится ведущий ролик от электродвигателя 8 через клиноременную передачу 7. Дальность бросания материала зависит от угла наклона ленты (регулируются от 10˚ до 30˚), а рассеивание материала в горизонтальной плоскости достигается качанием переднего ролика.

Рис. 21.Схемы ленточной загрузочной машины (а) и броскоиого механизма (б).

На рис. 22, а показана схема роторной машины, предложенной Н. С. Щирепко и В. М. Гребеником. Бросковым механизмом служит ротор 2 с лопатками, который вращается внутри неподвижного кожуха 3. Ротор состоит из двух металлических дисков. Между ними под определенным углом закреплены лопатки 4, которые не доходят до центра ротора и образуют свободное пространство для подачи материала из бункера 1. Отличительной особенностью машины является осевая подача материала в ротор. Благодаря небольшой линейной скорости вращения лопаток заправочный материал не измельчается. Двигаясь по лопатке, частицы перемещаются к выходному отверстию и по инерции влетают в печь.

Pиc.22.Схемы бросковых механизмов заправочных машин

В процессе эксплуатации были обнаружены и существенные недостатки машины: дробление материала между лопатками и наружным кожухом, быстрый износ последних, трудности регулирования дальности полета, рассеивание материала. Схема роторной заправочной машины с вертикальной осью вращения показана на рис.22, б. Ротор с лопатками 8 закреплен на вертикальном валу 5, который вращается от электродвигателя. Направление струн материала регулируется секторными шторками 7 с пневматическим приводом 6. Бросковый механизм ленточного типа (рис.22, в) включает бесшовную ленту 20, прводной 17, натяжной 15 и направляющий 21 ролики, барабан 18. Необходимое тяговое усилие на приводном ролике обеспечивается винтовым натяжным устройством 16. Лента приводится в движение электродвигателем постоянного тока, который соединен с валом приводного ролика. Скорость вращения двигателя регулируют реостатом. Барабан (литой) представляет собой ступицу с зубчатыми выступами и высокими бортами, перекрываемыми лептой так, чтобы образовался желоб, в который поступает материал из бункера. Расход материала регулируется затвором. Разгон материала осуществляется в основном за счет сил трения. Для улучшения его захвата между бортами иногда устанавливают штыри 19. Бросковый механизм смонтирован на поворотной платформе, которая опирается ходовыми роликами на круговой рельс. Угол поворота механизма относительно вертикальной оси 60º. Дальность полета частиц регулируют изменением положения направляющего ролика при помощи качающегося рычага 14 (рис.22, в). Для подачи шлакообразующих материалов в электропечи, а также для заправки (исправления) кладки стен мартеновских печей. Наибольшее распространение в мартеновских цехах получили ленточные заправочные машины, изготовленные Днепропетровским заводом металлургического оборудования (ДЗМО) по чертежам ПКТИ

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|