|

|

Шариковая винтовая передача «ШВП». Конструкции, способы регулирования зазоров. Основы расчета параметров ШВП.

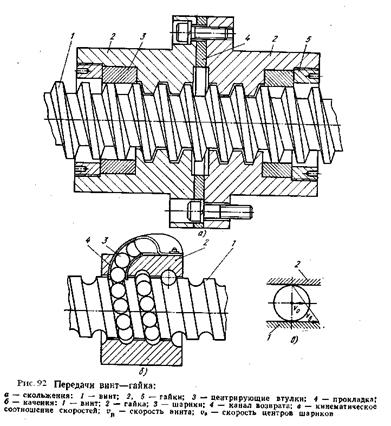

Ходовые винты выполняют со стандартной резьбой трапецеидального профиля (угол профиля 30°). Преимуществом этой резьбы перед резьбой прямоугольного профиля является возможность ее фрезерования и шлифования; недостатком — возникновение погрешностей шага при радиальном биении ходового винта станка и поперечных колебаний от прогиба под действием собственного веса. В связи с этим в прецизионных станках применяют резьбы с меньшим углом профиля (10—20°). Другим направлением повышения точности винтовых передач является применение в гайке центрирующих тулок (рис.92, а). Для регулирования и устранения зазора в резьбе гайку выполняют из двух частей, одна из которых неподвижно прикреплена к столу или суппорту, а другая может смещаться в осевом направлении. Изменяя толщину прокладки 4, установленной между гайками, в передаче можно полностью устранить зазор. Однако в процессе эксплуатации или изнашивания резьбы гаек и винта необходимо периодически производить регулировки. Применяют и другой способ устранения зазора в передачах, когда при неизменном осевом расположении гаек изменяется их относительное угловое положение. Длинные ходовые винты могут быть составными для того, чтобы обеспечить надежное и точное соединение отдельных секций, длину которых выбирают от 600 до 1500 мм. Наибольшее распространение получили ходовые винты диаметром от 20 до 60 мм, в тяжелых станках встречаются винты диаметром до 200 мм.

(1.23) где Q —тяговая сила; d —средний диаметр резьбы; Н — рабочая высота профиля резьбы; L —длина гайки; z—число заходов резьбы; Р — шаг винтовой линии резьбы. В зависимости от требований, предъявляемых к точности винтовой пары, допускаемые значения средних давлений для передач винт—гайка скольжения не должны превышать 3—12 МПа. Передача винт—гайка качения является основным видом тягового устройства для станков с числовым управлением. Механизмы винт—гайка качения используют в приводе подач столов, суппортов, траверс почти всех станков малых и средних размеров, а также и некоторых тяжелых станках. Другой областью широкого применения механизмов является привод подач обычных станков, не оснащенных системами числового управления, таких, как фрезерные, токарные, расточные, сверлильные, шлифовальные, зубообрабатывающие, резьбообрабатывающие, агрегатные станки автоматических линий, копировальные и т. д. Причиной этого является высокая жесткость и беззазорность соединения винт—гайка, снижающие

вибрации, существенно уменьшающие изнашивание и поломки режущего инструмента, повышающие чистоту и точность обработки. Иногда передачи винт—гайка качения применяют в приводе главного движения станков с возвратно-поступательным движением, в частности, в протяжных (при небольшой силе протягивания).

(2.23)

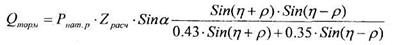

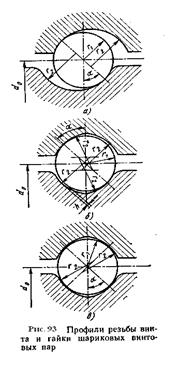

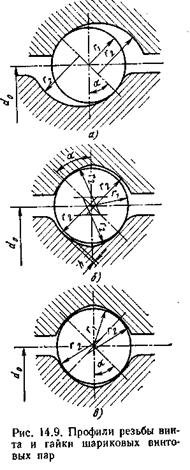

возможность полного устранения зазора в механизме и высокая точность за счет создания предварительного натяга;создания натяга, обеспечивающего высокую жесткость; почти полная независимость силы трения от скорости и весьма малое трение покоя, что способствует обеспечению устойчивости (равномерности) движения; малая изнашиваемость, а следовательно, длительное сохранение точности; малое тепловыделение, снижающее температурные деформации винта и повышающие точность обработки; высокая чувствительность к микроперемещениям. К недостаткам передач винт— гайка качения следует отнести отсутствие самоторможения, сложность изготовления, высокую стоимость, несколько пониженное демпфирование, а также необходимость надежной защиты от стружки и пыли. Минимальный диаметр винтов 6 — 8 мм; максимальный 120—150 мм; длина достигает 10—12 м; статическая грузоподъемная сила более 1000 кН (шариковые), 2000—3000 кН (роликовые); динамическая грузоподъемная сила более 200 кН (шариковые), 300—520 кН (роликовые). Шариковая передача состоит из винта 1 (рис.92, б), гайки 2, комплекта шариков 3, расположенных в винтовых канавках винта и гайки, канала 4 для возврата шариков. Как и в шарикоподшипниках, шарики имеют линейную скорость в 2 раза меньшую, чем винт (рис.92, в). Канал возврата, соединяющий первый и последний (или промежуточный) витки гайки, обеспечивает возможность непрерывной циркуляции тел качения. Получили распространение следующие профили резьбы винта и гайки: полукруглый (рис.93, а), арочный с двухточечным контактом (рис.93, б), арочный с четырехточечным контактом (рис.93, в). Профиль резьбы задают в нормальном сечении, перпендикулярном винтовой линии, проходящей через центры шариков. По примеру шарикоподшипников соотношение радиусов шарика и желоба для полукруглого и арочного с двухточечным контактом профилей r 1 / r 2 = 0,95 – 0,97. Для арочного профиля с четырехточечным контактом r 1 / r 2 = 0,83 - 0,87 из-за резкого возрастания сил трения при увеличении натяга. Угол контакта а в большинстве случаев равен 45°. При малых углах контакта передача имеет низкую осевую жесткость и нагрузочную способность, так как даже незначительная осевая нагрузка вызывает большие радиальные силы С увеличением угла контакта повышается нагрузочная способность и жесткость передачи, а также снижаются потери на трение. Широкое распространение в станкостроении получили _ профили с двухточечным контактом. Применение таких профилей обеспечивает наименьшее изнашивание передачи, хотя конструкция гайки для создания натяга в этом случае должна быть выполнена из двух частей. Четырехточечный контакт позволяет осуществить передачу без зазора или с натягом путем подбора шариков по диаметру. Арочный профиль с двухточечным контактом более удобен для измерения, чем полукруглый, и обеспечивает при зазоре h в несколько микрометров точное положение шариков при входе их в рабочую зону, что повышает плавность работы передачи. Конструктивные исполнения устройств возврата шариков могут быть сведены к двум основным группам. К первой группе относятся механизмы, в которых шарики при возврате не выводятся каналом возврата из контактирования с поверхностью винта, а лишь направляются из впадины одного витка во впадину соседнего, куда они попадают, переваливаясь через выступ резьбы винта (рис.95, а); канал возврата шариков, соединяющий два соседних витка резьбы, выполняют в специальном вкладыше, который вставляется в окно гайки; в большинстве случаев в гайке делают три, четыре и шесть окон, расположенных соответственно под углом 120, 90, 60°; вкладыши и окна могут иметь различную форму (продолговатую, круглую и т. д.). Ко второй группе относятся механизмы, в которых шарики при возврате выводятся отражателями из контактирования с поверхностью винта и направляются по каналу возврата, расположенному в теле гайки (см. рис.92, б); в качестве каналов возврата используют изогнутые трубки, профрезерованные снаружи или с торцов гайки пазы, просверленные осевые отверстия и т. д. При двухточечном контакте тел качения все способы устранения зазора и создания натяга сводятся к изменению взаимного расположения двух гаек. Возможны два основных случая регулирования натяга: регулируется относительное осевое расположение гаек при неизменном угловом (рис.95, б); регулируется угловое взаимное расположение гаек при неизменном осевом (рис.95, а). Сила натяга может создаваться за счет деформирования контактирующих рабочих тел и деформирования пружин. В станках применяют первый способ, так как передача в этом случае воспринимает большие осевые нагрузки в обе стороны и обеспечивает высокую жесткость. Основными требованиями, предъявляемыми к устройствам регулирования натяга, являются: возможность малых перемещений гаек в корпусе в осевом или угловом направлении без разборки узлов станка и надежная фиксация гаек после регулировки натяга В конструкции, приведенной на рис.94,гайки снабжены зубчатыми венцами, входящими в соответствующие внутренние зубчатые венцы съемных колец, укрепленных в торцах корпуса. Число зубьев венцов различается на единицу, благодаря чему при повороте гаек в одну сторону на один зуб осевое перемещение их профилей резьбы может составить 1 мкм. В приведенной на рис. 95,б конструкции натяг регулируют за счет изменения толщины прокладки, расположенной между гайками и состоящей из двух частей. Неизменное угловое положение гаек фиксируется двумя шпонками. В конструкции, показанной на рис.95, а, предусмотрен поворот одной из гаек на небольшой угол винтами, расположенными во фланце корпуса. Для обеспечения работоспособности и точности передачи к материалам винта и гайки предъявляют следующие требования: твердость рабочих поверхностей должна быть не ниже НКСЪ 58—60; упрочненный слой при применении закалки с нагревом ТВЧ, азотирования, цементации должен иметь определенную толщину, чтобы обеспечивать восприятие контактных напряжений без продавливания; постоянство размеров и формы винта при эксплуатации. Высокая твердость рабочих поверхностей винта и гайки и качественная сборка передачи гарантируют их высокие износостойкость и долговечность. В отечественной практике для изготовления винтов применяют сталь 8ХФ с закалкой с нагревом ТВЧ по профилю резьбы (до HRC3 58—62), глубина 1,5—2 мм; для гаек — инструментальные стали 9ХС, ШХ15 (твердость в тех же пределах). Расчет тягового устройства привода подач станка с числовым управлением (см. рис.94) следует начинать с анализа технологического процесса и выявления составляющих сил резания, действующих на каждой операции. Затем необходимо определить силы тяги в приводе (для каждой оси координат), выделить из них максимальные, промежуточные и минимальные по величине. Для привода подач токарного станка по оси Z (оси шпинделя) выделяют, например, следующие основные силы: нагрузку при более тяжелых условиях обработки (черновом точении), которую принимают с некоторым запасом на случай отклонений от нормальных условий работы; нагрузку при наиболее часто встречающихся условиях обработки (получистовом и чистовом точении); нагрузку при быстром обратном ходе суппорта после обработки. Одновременно с нагрузками следует определить также время их действия исходя из расчетного срока эксплуатации станка и статистических данных обработки деталей. Расчет винта на устойчивость. Диаметр винта, см, рассчитывают по формуле Эйлера

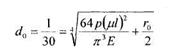

где F -максимальная продольная сжимающая сила; μ - коэффициент учитывающий характер заделки концов винта; l –максимальное расстояние между гайкой и опорой винта, см; Е –модуль упругости первого рода. Основные способы заделки концов винта: один конец жестко защемлен, а второй свободен (μ = 2); оба конца размещают на шарнирных опорах (μ = 1); один конец защемлен а другой размещен на шарнирной опоре и может смещаться в осевом направлении (μ = 0,707), см. рис. 94; оба конца защемлены (μ= 0,5). Чаще всего в станках применяют два последних способа заделки опор. Расчет по критической частоте вращения. При высокой частоте вращения винт может потерять устойчивость движения, что выражается в появлении вибрации при некоторой критической частоте.I На каждый элемент dx вала действует центробежная сила Fn6 = mω2ydx, где т — масса единицы длины винта; ω — угловая скорость; у — прогиб винта. Считая эту силу равномерно распределенной нагрузкой, получим

где J0 — момент инерции сечения винта.

После решения этого уравнения и преобразований получим

(5.23) где пв —частота вращения винта, мин-1;

(6.23)

где k = 1,2-7-1,2 5—коэффициент несовпадения частоты вращения винта с частотой его собственных колебаний; vх. х — скорость вспомогательного перемещения, м/мин; р —шаг винта, мм. Расчет на жесткость. Диаметр винта зависит от жесткости привода и его элементов. Податливость привода !

где jв — жесткость винта; jм —жесткость винтового механизма; jп — жесткость опор винта (подшипников, кронштейнов и т. д ). При выборе жесткости привода прежде всего должна быть принята во внимание его динамика. Как показал опыт эксплуатации станков с числовым управлением, для отсутствия резонанса и обеспечения необходимого запаса устойчивости собственная частота колебаний механической части привода должна не менее чем в 3—3,5 раза превышать частоту импульсов замкнутой следящей системы контроля. Последняя обычно составляет 10—25 Гц (меньшие значения для крупных станков, большие — для средних и мелких). Задавшись собственной частотой f0 колебаний стола и суппорта, можно определить необходимую жесткость привода, перемещающего, одномассовую систему с одной степенью подвижности,

где т1 — масса перемещаемой системы (узла, винта, детали). Зная жесткость j привода, из уравнения (5.23) можно определить необходимый диаметр винта d0. Для винта, один конец которого защемлен, а второй размещен на шарнирной опоре,

(9.23)

Жесткость шарикового винтового механизма с предварительным натягом и возвратом шариков через вкладыш (при r1/r2 = 0,96; д1 /р = 0,6; угле контакта α = 45° и Е = 2,1-104 кН/см2)

где kδ== 0,3 - 0,5 — коэффициент, учитывающий погрешности изготовления гайки и упругие деформации в ней и на ее стыках; iГ — число рабочих витков в гайке; r1 и d1 — радиус и диаметр шарика; r2 — радиус профиля резьбы; Рн — сила натяга, даН, приходящаяся на один шарик; d0 и S — в см. Минимально допустимая сила натяга, приходящаяся на один шарик, которая гарантирует отсутствие зазора в механизме при действии на винт продольной нагрузки Q,

где Кz = 0,8 - 0,9 — коэффициент, учитывающий погрешности шага резьбы и конусность гайки; rв — число рабочих шариков в одном витке гайки.

(13.23) где Рдоп — предельно допустимая статическая нагрузка на один шарик; Рдоп == Kσd12 здесь Кσ — коэффициент, зависящий от допустимого контактного напряжения σн; при σн = 2500, 3000, 3500 и 3800 МПа коэффициент Кσ = 2;3,5; 5,5 и 6,2 соответственно; следовательно, Qдоп = Kz zB iГPдon sin α. Для шариковых винтовых механизмов обычно принимают σн = = 3500-3800 МПа. Предварительный натяг Рн можно выбирать в пределах от РН mln до Рн max в зависимости от требуемой жесткости и долговечности шарикового винтового механизма, а также учитывая влияние тепловых деформаций винта на точность станка и тип датчика обратной связи. Обычно РH = (1,5 - 2) PH min .

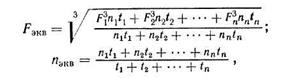

(14.23) где е0 = 5, 10 и 30 для радиально-упорных, шариковых упорных и роликовых упорных подшипников соответственно. Тип опор винта выбирают исходя из условий жесткости, долговечности, частоты вращения винта и тепловых деформаций. Расчет на долговечность и статическую прочность. При расчете Диаметра винта из условия долговечности определяют эквивалентную нагрузку FЭKB и эквивалентную частоту пЭKBвращения, которые обусловливают такую же усталостную прочность элементов механизма, что и все переменные нагрузки. Этот расчет аналогичен расчету подшипников качения на долговечность:

(15.23)

где Fl, F2, ..., Fn — осевые нагрузки (с учетом предварительного натяга), действующие на механизм; п1 п2, ..., пп — частота вращения винта или гайки при действии нагрузок; t1, t2, ..., tn — продолжительность действия нагрузки, выраженная в процентах (t1 + t2 + ... + tn = 100 %). Продолжительность работы шарикового винтового механизма, об.,

где C—динамическая грузоподъемность одного витка резьбы; fw — коэффициент, учитывающий характер нагрузки; при равномерном вращении без ударных нагрузок fw= 1,0-1,2; при средних условиях работы fw = 1,2-1,5; при вращении с частыми ударными нагрузками fw = 1,5-2,5; для металлорежущих станков, учитывая разгоны, торможения и обработку с вибрациями, можно принять fw = 1,2; fн — поправочный коэффициент, учитывающий твердость материала; при HRCЭ 58—60 fH = 1; при HRCЭ = 55 fн = 0,7; при HRCЭ = 50 fH= 0,5.

Динамическую грузоподъемность С определяют экспериментально. Для механизмов с возвратом шариков через вкладыш может быть предложена следующая приближенная зависимость:

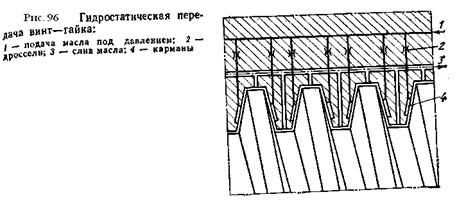

(18.23) где β — угол наклона винтовой линии. Гидростатическая передача винт—гайка реализуется путем подачи масла под давлением от насоса в специальные карманы, выполненные на поверхности витков резьбы гайки (рис.96).

Преимуществами гидростатической передачи являются: простота технологии изготовления по сравнению с передачами винт — гайка качения (винт может быть незакаленным); изнашивание в передаче полностью отсутствует; передача фактически является беззазорной, так как зазор резьбы заполнен масляным слоем, жесткость которого при определенных условиях весьма высока; КПД до 0,99 (без учета мощности насоса, нагнетающего масло); хорошее демпфирование, возможность работы при ударных нагрузках. К недостаткам гидростатической передачи следует отнести сложность системы смазывания, отсутствие самоторможения, необходимость стабилизации температуры масла для снижения температурных Деформаций винта. Из-за отсутствия существенных преимуществ по сравнению с передачами винт—гайка качения гидростатические передачи пока широкого распространения не получили. Согласно уравнению (7.23) жесткость тягового устройства не может быть больше жесткости звена с максимальной податливостью. У крупных станков с увеличением длины винта жесткость jв уменьшается. Для сохранения требуемой жесткости привода можно увеличить диаметр винта, но при этом увеличиваются мощность, габаритные размеры и стоимость привода. Поэтому при значительном перемещении (5—6 м и более) исполнительного механизма экономически целесообразно применять пару шестерня—рейка или червяк-рейка.

Зубчато-реечные передачиприменяют в приводе подач крупных станков, в том числе с числовым управлением при большой длине перемещения, и в приводе главного движения (в продольно-строгальных, долбежных станках). Достоинствами этих передач являются: малые потери на трение и высокий КПД; технологичность изготовления и сборки пары зубчатое колесо-рейка, что обеспечивает низкую стоимость. К недостаткам следует отнести: малую редукцию по сравнению с винтовыми парами: за один оборот зубчатого колеса рейка перемещается на длину начальной окружности этого колеса, что снижает точность работы станка при контроле угла поворота зубчатого колеса; отсутствие самоторможения; сравнительно высокая упругая податливость механизма. В станках с числовым управлением для выборки зазоров в передаче и создания предварительного натяга между звеньями, существенно повышающего крутильную жесткость, применяют разветвленные кинематические цепи со специальными нагрузочными устройствами (рис..97, а) или две независимые кинематические цепи с приводом от разных двигателей (рис.97, б), один из которых (основной) работает в двигательном, а второй (зависимый) — втормозном режиме. Зависимый привод следует за основным таки^ образом, чтобы выбрать зазор в передачах. В зависимости отнаправления перемещения каждый из приводов может быть основным или зависимым. Такая конструкция позволяет развивать большие ускорения с меньшей затратой мощности по сравнению с конструкцией, приведенной на рис.97, а. Конструкция нагрузочного устройства для выборки зазоров и создания предварительного натяга показана на рис.97, в. Зазоры выбираются за счет осевого смещения распределительного вала, несущего два косозубых колеса с зубьями разного направления, которые разворачивают реечные зубчатые колеса в противоположные стороны. Осевое перемещение распределительного вала может осуществляться от гидроцилиндра или пружин. Передачи зубчатое колесо — рейка рассчитывают так же, как и зубчатые передачи. Гидростатические червячно-реечные передачи.Передачи червяк—рейка аналогичны передачам винт—гайка (рейка представляет собой часть длинной гайки, вырезанной плоскостями» проходящими через ее ось). Смазочный материал подается под давлением в карманы либо через червяк, либо через каналы вкорпусе рейки. В первом случае карманы выполняют на боковых поверхностях витков резьбы червяка, а во втором — на боковых поверхностях рейки. Гидростатические передачи червяк—рейка эффективно используют в приводах подач крупных фрезерных, расточных, портальное фрезерных и других станков с числовым управлением. По сравнению с зубчато-реечными передачами они обладают большей редукцией, жесткостью и хорошим демпфированием. Передача червяк—рейка каченияпредставляет собой короткий шариковый винт, который в результате вращения перемещается по длинной червячной рейке, укрепленной на станине станка. Возврат шариков осуществляется через канал, расположенный в теле червяка. Передача обладает сложной технологией изготовления (шлифование резьбы секций реек длиной 200—300 мм), а также сложным монтажом (непараллельность направляющих станка оси рейки не должна превышать 5—8 мкм на всей длине хода). По этим причинам шариковые передачи червяк—рейка пока широкого распространения не получили, но по мере совершенствования область их использования будет расширяться. Достоинством передачи качения перед гидростатической передачей червяк—рейка является отсутствие системы смазывания и меньшие температурные деформации. Расчет шариковой винтовой пары необходимо начинать с определения тягового усилия. Тяговое усилие определяется при расчете направляющих исполнительного механизма Последовательность расчёта шариковой винтовой пары проследим на примере. I. Определяем диаметр винта из условия его устойчивости. Требуется, чтобы отношение длины винта к его диаметру не превышало 30.

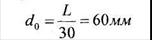

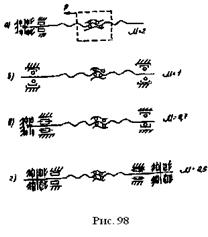

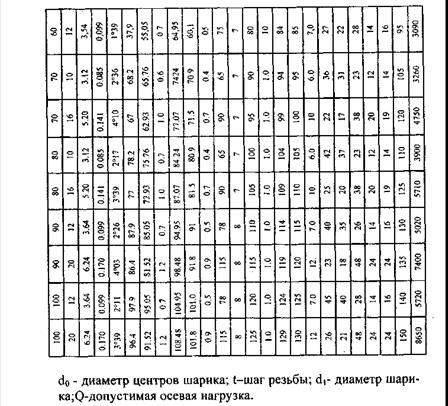

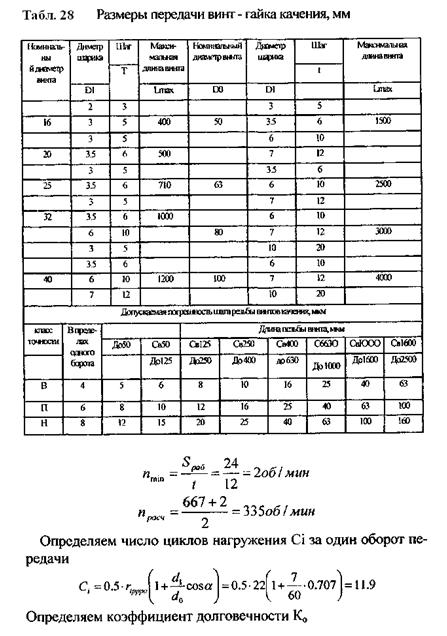

Р - максимальная продольная сила; μ - коэффициент, учитывающий характер заделки концов винта; 1 - максимальное расстояние между гайкой и опорой винта; Е - модуль упругости первого рода; rо - диаметр шарика шариковой пары (ШВП); d0 - диаметр окружности, описываемой центрами шариков витка. Способы заделки концов винта зависят от соотношения длины и диаметра винта, требований к динамике привода и его точности. На рис.99 приведены компоновочные схемы опор винта. Схема "а" может быть рекомендована для суппортов поперечной подачи с малым ходом 1<800 мм. Схема "б"- для механизмов с ходом до 1000 мм и незначительными осевыми нагрузками (шлифовальные станки). Схема "в"- для винтов с однонаправленной нагрузкой и ходом не более 1000 мм, в остальных случаях более предпочтительна схема "г". В таблице 27 и 28,а приведены параметры шариковых винтовых пар. Выбираем пару с большим диаметром d ближайшего размера Дальнейшее изложение расчёта удобнее показать на конкретном примере. Дано: длина винта L= 1800 мм, тяговое максимальное усилие Р = 8000 Н, срок службы передачи не менее 5000 час, скорость ускоренного хода SУCK..X = 8 м/мин. Наиболее вероятная средняя рабочая подача Spaб = 24 мм/мин.

(20.23)

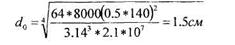

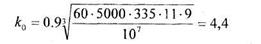

2. Проверяем на устойчивость, опоры винта выбираем по схеме "г", рис 98. L=140 см пределяется конструктивно, исходя из необходимой величины перемещения; Е= 2.1x10 Н/см ; μ=0,5

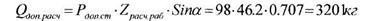

Принимаем d =60 мм; В соответствии с табл. 27 и 28 выписываем параметры шариково винтовой пары. Угол контакта α=45; диаметр шарика d1= 7 мм при шаге t= 12мм, угол наклона винтовой линии λ = 3°35'; число рабочих шариков в одном витке Zj pa6=22 ; число рабочих витков в каждой гайке 2 или 3, чаще применяют 3 витка Тогда число рабочих шариков Zpa6=22*3=66; 2. Определим допустимую статическую осевую нагрузку при отсутствии предварительного натяга. В работе /I/приведена формула, которая связывает значение допустимой статической нагрузки на шарик Рдоп.ст с его диаметром следующим соотношением: Рдоп.ст= 2d 1 [кг] d 1 подставляется в мм Рдоп ст = 2x7 = 98 кг = 980 Н Учитывая, что в гайке не все шарики одинаково воспринимают нагрузку, в расчётах берется не полное число шариков, а 0,7 от общего числа, т. е. Zo6щ.расч = 0,7*66 =46,2 Допускаемую статическую нагрузку определяем

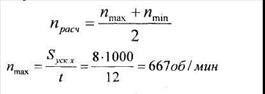

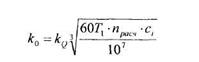

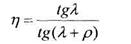

(22.23) 3.Рассчитываем передачу на долговечность, находим расчетное число оборотов

Табл. 27

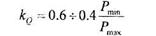

Pmin и Рmах - минимальное и максимальное тяговое усилие, при наличии предварительного натяга, (а в станках его присутствие обязательно) К =0.9 Т1 - расчетный срок службы в часах T1=(2000-10000) час.

Если в результате расчёта К0<1, то предельная статическая нагрузка допустима и из условия долговечности; при Kq>1 её следует уменьшить, разделить на Kq, т.е. если К0<1 ,то

если Ко>1,то

(27.23)

(28.23) В нашем случае тяговое усилие Р=8000 ,Н, условие [Qдоп.ст]>p не соблюдается, принимаем шариковую винтовую пару следующего диаметра d0 =70, t =16; λ=4°10'; d 1=10; Z ipa6 = 17 Повторяем расчет Zpa6 =17*3=51 ZРАCT= 0,7*51=35,7 Рдоп.ст = 2d1 =200 кг Qдоп.сг = Рдоп.ст * 0,7 * 51 * 0,707=5048 кг = 50480Н Q = 0.5 * 17(1 + 10*0.707/70) = 9.7

(29.23)

[Рдоп.ст] = 200/4.2 = 48 кг = 480Н [Qдоп.ст] = 5048/4,2 = 1202 кг = 12020Н [Qдоп.ст] > P Мы рассчитали допустимую осевую нагрузку на винте из условия отсутствия предварительного напряжения на его рабочих поверхностях. Поэтому рассчитаем допустимые максимальную Рнат.mах и минимальную Рнaт.min величину натяга

(30.23)

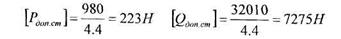

принимаем среднее рабочее Рнат раб значение

Определим допустимую нагрузку [Qдоп.нат] на винт при натяге в гайке ШВП

(31.23) Для создания натяга при монтаже рассчитаем относительное осевое сближение профилей резьбы двух полугаек (32.23)

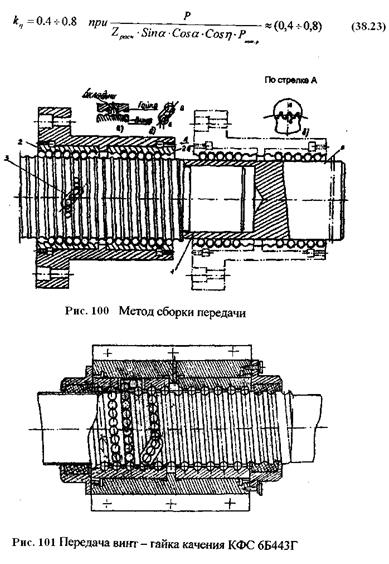

В нашем случае все расчёты и данные ШВП взяты для полукруглого профиля резьбы с двухточечным контактом α=45° конструкции гайки с зубчатыми с зубчатыми венцами полугаек рис.100,рис.101. Для нашего случая число зубьев полугаек Z = 99 и Z2 = 100 (табл. 27). Разница в один зуб в числе зубьев полугаек позволяет производить очень тонкую регулировку пары. Для этого необходимо свинтить корпус 4 с гайками винта на специальную втулку 5, надетую на хвостовик винта I. Затем следует вывести зубчатые венцы обеих полугаек из зацепления с корпусом и повернуть пару гайки на одно и то же число зубьев Z в одну сторону. Осевое сближение профилей резьбы полугаек произойдёт из-за неравных углов поворота. Число зубьев Z, на которые следует повернуть обе полугайки, определяется по формуле:

Для нашего случая подставляем 8нат=21,6 мк

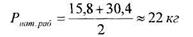

Правильность создания предварительного натяга в ШВП проверяют по моменту холостого хода 6. Определяем КПД и момент холостого хода

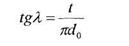

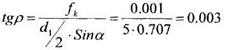

(34.23) р - приведенный угол трения λ- угол наклона винтовой линии, причем

(35.23)

t - шаг винтовой линии d0 - средний диаметр винта fk - коэффициент трения качения; fK= 0,001 см

(36.23)

При наличии в передаче натяга его влияние можно учесть коэффициентом Кη. Кη - определяется экспериментально , при этом КПД передачи

(39.23)

Если Qtopm < P передача перестаёт быть самотормозящей и в конструкции привода подачи необходимо предусмотреть механизм торможения фиксации исполнительного механизма или винта в режиме позиционной работы и особенно для вертикальной направляющей. Так для повышения жёсткости при фрезеровании предусмотрены четыре зажима шпиндельной бабки на стойке. Механизм автоматического зажима (рис.102) состоит из пакета тарельчатых пружин, винта, прихвата, прижимной планки 7, гайки, штока и гидроцилиндра. Масло через фланец 1 поступает во внештоковую полость гидроцилиндра 2, при этом поршень со штоком 3, перемещаясь, сжимает тарельчатые пружины 10. Винт 9, смещаясь, освобождает прихват 8, которым осуществляется прижим шпиндельной бабки 4 к стойке 5. Гайки 6 служат для - передачи усилия зажима на прихват и регулирования зазора между направляющей стойки и прихватом. Зазоры регулируют при сжатых тарельчатых пружинах и зазоре между прихватом и направляющей стоки, равном 0,5-1 мм. Управление механизмами зажима - от УЧПУ. При отключении подачи масла в цилиндры пружины разжимаются, и происходит автоматический зажим.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|

Передачи винт—гайка скольжения рассчитывают на износостойкость. Расчет сводится к вычислению среднего давления на рабочих поверхностях резьбы

Передачи винт—гайка скольжения рассчитывают на износостойкость. Расчет сводится к вычислению среднего давления на рабочих поверхностях резьбы

Основными преимуществами механизмов винт—гайка качения являются: возможность передачи больших усилий; низкие потери на трение; КПД этих механизмов составляет 0,9 — 0,95 по сравнению с 0,2—0,4 для передач винт—гайка скольжения; малый крутящий момент на ходовом винте вследствие высокого КПД [см. формулу (2.23);

Основными преимуществами механизмов винт—гайка качения являются: возможность передачи больших усилий; низкие потери на трение; КПД этих механизмов составляет 0,9 — 0,95 по сравнению с 0,2—0,4 для передач винт—гайка скольжения; малый крутящий момент на ходовом винте вследствие высокого КПД [см. формулу (2.23);

(3.23)

(3.23) (4.23)

(4.23)

(8.23)

(8.23)

Для винта, у которого оба конца закреплены и воспринимают осевую нагрузку, минимальная жесткость

Для винта, у которого оба конца закреплены и воспринимают осевую нагрузку, минимальная жесткость  (11.23)

(11.23) Рата = 2tf22Bfrsina' (12.23)

Рата = 2tf22Bfrsina' (12.23) Максимально допустимая сила натяга, приходящаяся на один шарик, при действии на винт нагрузки Q

Максимально допустимая сила натяга, приходящаяся на один шарик, при действии на винт нагрузки Q Приближенно жесткость опор винта

Приближенно жесткость опор винта

(16.23)

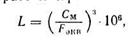

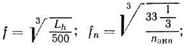

(16.23) где См — динамическая грузоподъемность (постоянная осевая нагрузка, которую может выдержать механизм в течение 106 оборотов). При испытании винтового механизма в течение 106 оборотов принимают время работы Lh = 500 ч, п =33⅓ мин-1. С учетом характера нагрузки и твердости винтовых поверхностей из формулы (14.24) находим

где См — динамическая грузоподъемность (постоянная осевая нагрузка, которую может выдержать механизм в течение 106 оборотов). При испытании винтового механизма в течение 106 оборотов принимают время работы Lh = 500 ч, п =33⅓ мин-1. С учетом характера нагрузки и твердости винтовых поверхностей из формулы (14.24) находим (17.23)

(17.23) При назначении срока службы винтового механизма Lh (ч) следует учитывать загруженность станка, его размер, степень сложности сборки и разборки, стоимость, моральное старение и т. д. Однако излишне большой запас по долговечности обусловливает увеличение габарита и стоимости привода. Поэтому продолжительность работы ориентировочно принимают 10 000 ч для металлорежущих станков, 4000 ч — для промышленного оборудования, 15 000 ч — для систем автоматического управления и измерительного оборудования. Определив динамическую грузоподъемность одного витка по формуле (17.23), по каталогу подбирают винтовой механизм с нужным диаметром винта.

При назначении срока службы винтового механизма Lh (ч) следует учитывать загруженность станка, его размер, степень сложности сборки и разборки, стоимость, моральное старение и т. д. Однако излишне большой запас по долговечности обусловливает увеличение габарита и стоимости привода. Поэтому продолжительность работы ориентировочно принимают 10 000 ч для металлорежущих станков, 4000 ч — для промышленного оборудования, 15 000 ч — для систем автоматического управления и измерительного оборудования. Определив динамическую грузоподъемность одного витка по формуле (17.23), по каталогу подбирают винтовой механизм с нужным диаметром винта. С = (0,2-0,4) С0, где С0 — статическая грузоподъемность рабочего витка резьбы. Эта зависимость является одним из основных показателей качества винтовых механизмов качения. Статическая грузоподъемность

С = (0,2-0,4) С0, где С0 — статическая грузоподъемность рабочего витка резьбы. Эта зависимость является одним из основных показателей качества винтовых механизмов качения. Статическая грузоподъемность

(19.23)

(19.23) 1. Выбираем передачу с учётом того, чтобы отношение длины винта к его диаметру не превышало 30.

1. Выбираем передачу с учётом того, чтобы отношение длины винта к его диаметру не превышало 30.

(21.23)

(21.23)

(23.23)

(23.23)

Kq - коэффициент переменности нагрузки, при отсутствии предварительного натяга

Kq - коэффициент переменности нагрузки, при отсутствии предварительного натяга (24.23)

(24.23) (25.23)

(25.23) (26.23)

(26.23)

В нашем случае

В нашем случае

РНАТ.РАБ=22

РНАТ.РАБ=22

(33.23)

(33.23)

(37.23)

(37.23)