|

|

Утилизация и регенерация НК аккумуляторовСодержащийся в НК аккумуляторах кадмий по токсичности сопоставим с ртутью, поэтому отработанные аккумуляторы следует собирать и перерабатывать, а стоимость переработки сразу включать в цену аккумуляторов. Во многих странах запрещено использовать НК аккумуляторы, которые не включены в общую программу утилизации. С целью продления срока службы НК аккумуляторов и батарей разрабатываются способы их восстановления. Для отработанных НК аккумуляторов предлагаются методы восстановления активных масс и способы регенерации щелочного электролита. Восстановление активных масс электродов НК аккумулятора. Активную массу положительных электродов подвергают термообработке при 600–650°С в течении 60–90 мин, полученный спёк измельчают и просеивают с выделением фракций размером 500–100 мкм и 100–40 мкм. Последнюю фракцию смешивают с дистиллированной водой, наносят на токоотвод и обсыпают частицами фракции 500–100 мкм, уплотняют, сушат и пропитывают раствором абиетиновой кислоты. Активную массу отрицательных электродов подвергают термообработке при 800–850°С 60–90 мин, затем в полученную фракцию с размером частиц 100–40 мкм добавляют аналогичную фракцию активной массы положительных электродов, смешивают с водой, наносят на токоотвод, обсыпают слоем фракции отрицательной активной массы с размером частиц 500–100 мкм, уплотняют, сушат и формируют. Положительные пластины формируют совместно с отформированными отрицательными электродами [17]. Разработан способ восстановления щелочного аккумулятора, который осуществляется путем очистки пластин разобранного аккумулятора в водном растворе 45–50%-ой соляной кислоты в течение 50–60 с. Собранную батарею заряжают током, равным 1/2–1/6С в течение 15–20 мин [18]. Одним из способов восстановления НК аккумуляторной батареи может быть предварительный разряд батареи аккумуляторов до 0–0,5 В с последующим зарядом ее до максимального значения, предусмотренного техническими характеристиками. Предварительно батарею подвергают обработке переменным током, а в случае наличия в батарее короткозамкнутых элементов осуществляют процесс многократного ударного воздействия при помощи конденсатора емкостью от 1000 мкФ, заряженного до напряжения 25–60 В [19]. Регенерация щелочного электролита. Наибольшее применение имеет химический способ регенерации щелочного электролита с использованием оксида кальция. Электролит сначала разбавляют дистиллированной водой до плотности 1,05–1,1 г/см3, проводят декарбонизацию оксидом кальция с последующим осветлением раствора, а затем концентрируют упариванием до плотности 1,21–1,25 г/см3. Недостатком химического способа является длительность процесса и высокие энергозатраты. В России разработана экологически чистая, экономически эффективная технология регенерации аккумуляторного электролита. Этот способ регенерации включает последовательные стадии механической фильтрации, разбавления электролита дистиллированной водой, декарбонизации и концентрирования очищенного электролита. Исходный электролит разбавляют до концентрации 30–50 г/л, стадию декарбонизации разбавленного электролита осуществляют путём пропускания его через анионит АВ-17 в ОН–-форме, регенерацию которого проводят чистым аккумуляторным электролитом плотностью 1,21–1,25 г/см3 с последующей переработкой регенерата [20]. На рисунке 8 представлена технологическая схема регенерации щелочного электролита.

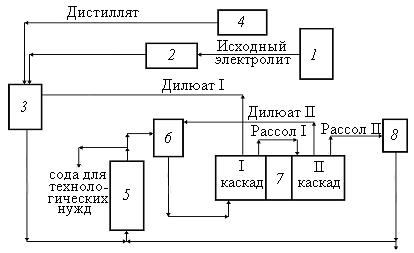

Рис. 8. Технологическая схема регенерации щелочного электролита

Исходный отработанный электролит из бака 1 через блок механической фильтрации 2 поступает в бак 3, где разбавляется в 6–10 раз дистиллятом, поступающим из блока электрохимической деминерализации воды 4. Из бака 3 разбавленный электролит (30–50 г/л) подаётся на установку регенерации 5, заполненную анионитом АВ-17 в ОН– форме. Карбонат-ионы СО32- при указанной концентрации вытесняют из смолы ионы ОН–, раствор очищается от карбонатов и поступает в бак очищенного разбавленного электролита 6. Из бака 6 электролит поступает в двухступенчатый электрохимический концентратор 7, состоящий из двух электродиализаторов. Концентратор состоит из двух ступеней, так как необходимо получить максимальную концентрацию КОН в рассоле, при минимальной концентрации КОН в дилюате. Это зависит от соотношения скоростей прокачки электролита через камеры обессоливания и концентрирования. Для первой ступени концентрирования оптимальное соотношение потоков дилюата и рассола (Qобесс/Qрасс) составляет (4–5)׃1. При этом получается рассол I с концентрацией КОН 120–150 г/л, который подаётся на вторую ступень концентрирования, и дилюат I с концентрацией КОН 8–10 г/л. Эта концентрация очень мала, поэтому дилюат I возвращается в бак 3 для разбавления исходного электролита. Для второй ступени концентрирования оптимальное соотношение потоков дилюата и рассола (Qобесс/Qрасс) составляет (2–2,5):1. При этом получается рассол II с концентрацией КОН 220–240 г/л, поступающий в бак очищенного концентрированного электролита 8, и дилюат II с концентрацией КОН 50–70 г/л. Эта концентрация близка к исходному разбавленному электролиту, поэтому дилюат II возвращается в бак 6. Регенерированный электролит в баке 8 добавлением чистого КОН доводится до плотности 1,21–1,25 г/см3 и заливается в аккумуляторы. Предлагаемый способ регенерации щелочного аккумуляторного электролита является безреагентным, в нём используется только дистиллированная вода и не образуется токсичных отходов. Утилизация аккумуляторов. Отработавшие свой ресурс никель-кадмиевые аккумуляторы могут быть утилизированы. В России централизованно переработку электродов щелочных аккумуляторов ведут АООТ «Электронщик» во Владикавказе и Режский никелевый завод (г. Реж Свердловской обл.). Положительные пластины продаются как никелевый лом для переработки в ферроникель. Отрицательные пластины могут быть переработаны несколькими способами. При химическом способе электроды сначала обрабатывают серной кислотой, а затем растворенный кадмий извлекается в виде гидроксида кадмия. При электрохимической переработке пластины обрабатываются в серной кислоте, затем после отделения никеля кадмий электролизом осаждается на катоде в виде металла. При термическом процессе отрицательные пластины моются, сушатся и загружаются вместе с коксом в электрическую печь, в которой кадмий при 900°С восстанавливается до металла. Кадмий возгоняется, затем конденсируется и по каплям падает в воду, где образуются маленькие металлические шарики. Небольшие герметичные аккумуляторы также перерабатываются в такой печи. Пластмассовые детали подвергаются пиролизу при 400°С.

Варианты заданий к лабораторной работе Вариант 1. Определите электрические характеристики (НРЦ, U, Rвнутр) герметичного никель-кадмиевого аккумулятора. Определите внутренне сопротивление аккумулятора по вольтамперной кривой и методом подачи импульса постоянного тока. Изучите зарядную характеристику НК аккумулятора, используя ускоренный заряд током 0,3С в течение 2–4 ч. Ограничивайте зарядное напряжение значением 1,6 В. Вариант 2. Изучите влияние токовой нагрузки на разрядные кривые Ni-Cd аккумулятора. Разряд осуществляйте током 0,25C и 0,5C до конечного напряжения 1,0 В, или током 2С до напряжения 0,5 В. Снимите зарядную кривую, используя ступенчатый заряд токами 0,3Сном; 0,2Сном и 0,1Сном в течение 1–1,5 ч. Ограничивайте зарядное напряжение значением 1,6 В. Лабораторная работа №6

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|