|

|

Токарно-револьверные станки: схемы обработки поверхностей, виды револьверных головок, особенности компоновки, кинематика, устройство и настройка станков, применяемые приспособления.Токарно-револьверные станки предназначены для обработки деталей сложной формы в серийном производстве, когда согласно технологическому процессу требуется применение многих инструментов: резцов, сверл, зенкеров, плашек и т. д. Эти станки менее универсальны, чем токарно-винторезные, но значительно превосходят их по производительности, так как машинное время обработки на них сокращается вследствие использования многоинструментальных державок. Токарно-револьверные станки по виду обрабатываемой заготовки делят на станки для обработки деталей из прутка и из отдельных заготовок. Типажом предусмотрены токарно-револьверные станки для обработки прутков диаметром 10 – 100 мм, а заготовок диаметром 160 – 630 мм. Часть станков приспособлена для обработки обоих видов работ. Токарно-револьверные станки не имеют задней бабки и ходового винта, а на их продольном суппорте установлена поворотная револьверная головка, в гнездах которой устанавливают различный режущий инструмент, а при использовании специальных комбинированных державок в одном гнезде револьверной головки устанавливают несколько режущих инструментов. Каждый режущий инструмент при повороте револьверной головки последовательно производит обработку детали. Эти станки рекомендуется применять в серийном производстве при партии деталей не менее 10 – 20 штук и если технологический процесс предусматривает применение большого числа режущего инструмента.

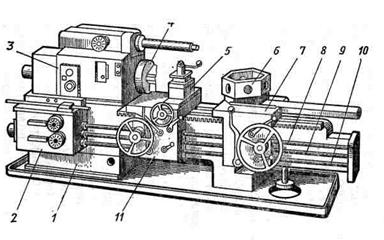

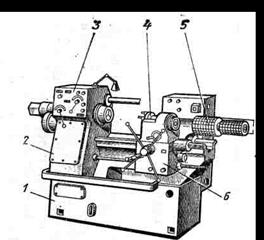

Компоновка токарно-револьверных станков определяется, в основном, расположением оси револьверной головки. На рис. 3. 9 приведены два основных вида компоновки токарно-револьверных станков. а б

Рис. 3. 9. Внешний вид токарно-револьверных станков На станине 1 токарно-револьверного станка с вертикальной осью револьверной головки (рис. 3.9,а) слева расположены коробка подач 2 и коробка 3 привода вращения шпинделя 4. На направляющих станины размещены каретка 11, несущая поперечный суппорт 5, и продольный суппорт 7, несущий револьверную головку 6 с вертикальной осью, как правило, с пятью - восемью гнездами для установки инструментов. Ходовые валы 8, 9, 10 обеспечивают кинематическую связь коробки подач 2 с тяговыми валами каретки 11, поперечного 5 и продольного 7 суппортов. Легкие и средние токарно-револьверные станки не имеют поперечного суппорта, а на их продольном суппорте устанавливают револьверную головку с горизонтальной осью. На станине 1 таких станков (рис. 3.9,б) станков расположены слева коробка подач 2 и коробка 3 круговых частот шпинделя, а справа – продольный суппорт 6, несущий револьверную головку с горизонтальной осью вращения 4 и барабан упоров 5. Револьверная головка имеет до 16-ти гнезд для инструментов. Токарно-револьверный станок модели 1Г340.Относится к станкам с горизонтальной осью револьверной головки, имеющей 16 гнезд для различных инструментов. На станке можно обрабатывать детали как из прутка, так и из заготовок. Область использования – серийное производство. Техническая характеристика. Максимальный диаметр обрабатываемого прутка – 40 мм; максимальный диаметр заготовки, обрабатываемой в патроне – 400 мм; количество частот вращения шпинделя – 12, диапазон частот вращения шпинделя – 45-2000 мин-1; количество продольных и/или поперечных (круговых) подач – 12, диапазон подач: продольных – 0,035-1,6 мм/об, поперечных (круговых) – 0,02-0,8 мм/об. Формообразующая часть кинематической структуры станка включает две основные частные структуры: токарную Фv(В1), Фs1(П2) для продольной обработки и токарную Фv(В1), Фs2(В3) для поперечной (торцовой) обработки. Группа скорости резания Фv(В1) входит в обе частные структуры. Переход от одной структуры к другой осуществляется посредством механизмов управления станка. Группа Фs2(П3) воспроизводит направляющую обрабатываемой поверхности при торцовой обработке. При работе станка частоту вращения шпинделя и подачу можно изменять вручную с помощью переключателей. Для нарезания наружных и внутренних резьб резцами или гребенками в структуре станка предусмотрена также резьбонарезная (винторезная) группа Фv(В1П4).

Токарные автоматы, фасонно-отрезные, продольного точения и револьверные прутковые автоматы, схемы обработки поверхностей, разновидности систем управления, кинематика, устройство, настройка и наладка автоматов. Автоматом называют станок, который многократно производит рабочие и вспомогательные (холостые) движения узлов по циклу обработки детали. По виду работы автоматы и полуавтоматы подразделяют на фасонно-отрезные (движение подачи фасонного или отрезного резца происходит в поперечном направлении к оси изделия), продольно-фасонные (движение подачи в продольном и поперечном направлениях), револьверные (движение подачи револьверной головки в продольном направлении). По способу управления рабочим циклом автоматы подразделяют на три группы. К первой группе относят автоматы, у которых имеется один распределительный вал, равномерно вращающийся в течение цикла обработки. Рабочие и холостые хода выполняются при неизменной скорости вращения распределительного вала. Ко второй группе относят автоматы с одним распределительным валом, имеющим при обработке две скорости вращения: медленную на рабочих ходах и ускоренную на холостых ходах. Такой способ управления применяют в многошпиндельных автоматах и полуавтоматах. К третьей группе относят автоматы, имеющие распределительный и вспомогательный валы. Распределительный вал вращается медленно и управляет рабочими и холостыми ходами суппортов, вспомогательный вал вращается быстро и управляет холостыми ходами остальных механизмов. Типовой токарно-револ автомат имеет револьверную головку с шестью гнездами для державок инструментов, четыре поперечных суппорта и командоаппарат для автоматического изменения частот вращения шпинделя. Инструментами револьверной головки протачивают наружные поверхности, обрабатывают отверстия и нарезают резьбу, инструментами поперечных суппортов обрабатывают фасонные и конусные поверхности, подрезают торцы, снимают фаски и отрезают готовые детали. Кинематическая структура автомата содержит группу скорости резания Фv1(В1), группу сверлильного приспособления Фv2(В2), группу подач Фs(Пi), выполняющую также функцию системы временного управления. Группа Фv1 настраивается на скорость - автоматической коробкой скоростей iv, включающей гитару сменных колес, на направление – реверсом, совмещенным с коробкой скоростей. Группа сверлильного приспособления Фv2 размещается в одном из гнезд револьверной головки. Направление вращения противоположно к вращению шпинделя автомата и обеспечивает высокие скорости резания при сверлении отверстий малого диаметра. Группа подач Фs(Пi) наряду с движениями рабочих подач поперечных и продольного суппортов выполняет также функцию системы временного управления циклом обработки, включающим управление рабочими и вспомогательными движениями и их последовательностью. Группа настраивается на путь, скорость и исходное положение суппортов – жесткими программоносителями, функцию которых выполняют кулачки, установленные на поперечном и продольном распределительных валах. Гитара сменных зубчатых колес iц используется для задания времени цикла обработки. Настройка токарно-револьверных одношпиндельных автоматов включает разработку технологии изготовления детали на автомате, составление расчетно-технологической карты наладки, выбор инструментов и нормальной специальной оснастки. Процесс изготовления детали включает перечисление переходов, режимов резания и длин перемещений инструментов, режущего, вспомогательного и измерительного инструмента. Эти данные сводят в объединенную операционно-наладочную карту автомата. Обязательно указывают вспомогательные переходы. Переключение частоты вращения шпинделя совмещено с переключением револьверной головки и в карте наладки не учитывается. Время вспомогательных переходов для автомата постоянно. Наладку инструментов по принятому процессу и порядок чередования переходов производят с учетом наладочных и базовых размеров револьверной головки и шпинделя. По условиям наладки цикл работы должен совершиться за один полный оборот кулачков, выполняющих холостые и рабочие ходы переходов. Многошпиндельные горизонтальные токарные полуавтоматы и автоматы: принцип работы, схема обработки поверхностей, структурная схема и принцип действия системы управления, кинематика, устройство, настройка и наладка автомата. По принципу действия многошпиндельные станки различают параллельного, последовательного, парал-послед и непрерывного действия. При параллельной обработке одинаковые переходы выполняют одновременно на всех позициях до получения одновременно всех деталей в готовом виде. При последовательной обработке каждую деталь на шпинделе, переходя из одной позиции в другую, подвергают различным операциям различными инструментами. При параллельно-последовательной обработке в одном автомате организуют два и более потока деталей. Непрерывное действие характеризуется загрузкой, обработкой и съемом детали при непрерывном вращении шпинделя. На многошпиндельных автоматах выполняют центрование, черновую, чистовую и фасонную обточку, подрезку, снятие фасок, проточку канавок, сверление, зенкерование, развертывание, нарезание наружных и внутренних резьб, фрезерование шлицев, отрезку. Кроме того, можно выполнять операции без снятия стружки: накатку рифлений, клеймение цифр и марок, накатку резьбы, раскатку отверстий, обкатку цилиндра, конуса и сферы. Направление вращения шпинделей в многошпиндельных автоматах не меняется при обработке. Поэтому нарезание резьб метчиками и плашками производят при отставании инструмента, а свинчивание – посредством обгона вращающейся детали. Для фрезерования шлицев используют специальное приспособление, обеспечивающее помимо вращения фрезы синхронное с рабочим шпинделем вращение фрезерной головки. При использовании постоянных кулачков автомат имеет регулируемый ход продольного и поперечных суппортов, что упрощает и ускоряет наладку. Каждая позиция шпинделей обслуживается продольным и поперечным суппортами. Две верхние позиции могут оснащаться дополнительными устройствами, имеющими независимую подачу. В пяти позициях продольного суппорта могут быть установлены приспособления для сверл, разверток, резьбовых плашек и метчиков. На первой шпиндельной позиции используется откидной упор для выдвижения прутка на размер обработки. Кинематическая группа скорости резания Фv(В1) простая. Группа настраивается только на один параметр – скорость резания. Группа подачи Фs(П2) выполняет также функцию системы временного управления циклом обработки, включающем управление рабочими и вспомогательными движениями исполнительных органов станка и последовательностью выполнения этих движений. Группа настраивается на путь, скорость и исходное положение суппортов жесткими программоносителями, функцию которых выполняют кулачки и барабан. Особенности настройки и наладки многошпиндельных автоматов. Одновременная обработка деталей накладывает особые условия на разрабатываемый технологический процесс, заключающийся в необходимости выдерживать равную продолжительность обработки на позициях и выбирать режимы обработки (главным образом скорость резания) с учетом постоянства частоты вращения шпинделей. При разработке процесса длины рабочих ходов выбирают так, чтобы при заданных режимах время обработки было одинаковым. Необходимо стремиться к минимальному числу инструмента. Сверлильные станки. Вертикально-сверлильные и радиально-сверлильные станки, технологические схемы обработки поверхностей, основные движения, кинематика и устройство станков, применяемые приспособления. Сверлильные станки предназначены для сверления сквозных и глухих отверстий, рассверливания, зенкерования, развертывания, нарезания резьбы и т.п. операций. Среди сверлильных станков наиболее распространены вертикально-сверл и радиально-сверл. Вертикально-сверл станок содержит фундаментную плиту, на которой смонтирована колонна коробчатой формы. В ее верхней части смонтирована шпиндельная головка, несущая электродвигатель и шпиндель с инструментом. На передней стороне колонны выполнены вертикальные направляющие для перемещения сверлильной (шпиндельной) бабки и стола. Внутри шпиндельной бабки размещен механизм подачи, вертикального перемещения шпинделя. Стол, на котором устанавливают приспособления и деталь, перемещают по направляющим колонны вручную посредством винтового механизма (тягового вала) вращением рукоятки. Кинематическая структура станка содержит две простые формообразующие группы: скорости резания Фv(В1) и подачи Фs(П2). Группа Фv(В1) воспроизводит образующую. Она настраивается на скорость – коробкой скоростей, на направление – реверсированием электродвигателя. Группа Фs(П2) воспроизводит направляющую. Она настраивается на скорость – коробкой подач. В станке предусмотрены две простые вспомогательные группы Вс(П3) и Вс(П4) для ручного установочного перемещения по вертикальным направляющим колонны соответственно шпиндельной бабки и стола. В радиально-сверл станках шпиндель с инструментом можно перемещать относительно детали в радиальном и круговом направлениях, что позволяет производить обработку в любом месте детали. На плите закреплена тумба с неподвижной колонной, на которой установлена поворотная траверса. По направляющим траверсы перемещается бабка со шпинделем. В бабке размещены кинематические группы скорости резания и подач. Винтом траверса перемещается вдоль колонны и может быть закреплена на любой высоте. В некоторых моделях радиально-сверлильных станков шпиндельную бабку выполняют поворотной, что позволяет обрабатывать отверстия, расположенные под углом. Кинематическая структура станка состоит из следующих групп: скорости резания Фv(В1), вертикальной подачи Фs(П2), горизонтального, установочного перемещения шпиндельной бабки Вс(П3), вертикального, установочного перемещения консоли Вс(П4). У сверлильных станков главное движение определяется как частота вращения инструмента. Подача определяется как величина перемещения инструмента относительно детали при обработке за один оборот инструмента. На станках применяются кондуктора – приспособления, снабженные кондукторными втулками для направления осевого инструмента.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|