|

Утилизация отработанных технических масел

В процессе эксплуатации масла соприкасаются с металлами, подвергаются воздействию воздуха, температуры и других факторов, под влиянием которых с течением времени происходит изменение свойств масла: разложение, окисление, полимеризация и конденсация, обугливание, разжижение горючим, обводнение и загрязнение посторонними веществами. Перечисленные факторы действуют в комплексе и взаимно усиливают друг друга, ухудшая качество масла в процессе его эксплуатации. Так, наличие воды способствует окислению масла, а также развитию в нем биозагрязнений, которые развиваются на границе масло - вода. Механические примеси, в состав которых в большинстве случаев наряду с сажей входят металлы в виде продуктов коррозии, являются катализаторами окисления масел, в процессе которого образуются кислоты и различные смолисто-асфальтеновые соединения.

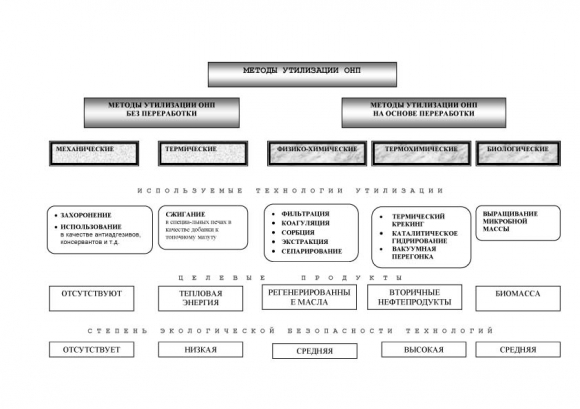

Общее содержание образующихся нежелательных примесей может составлять 5-30% в зависимости от срока и условий эксплуатации масел. Масла, содержащие загрязняющие примеси, не способны удовлетворять предъявляемым к ним требованиям и должны быть утилизированы и заменены свежими маслами. Для утилизации отработанных нефтепродуктов (ОНП) используют разные методы, рис. 1.

Рисунок 1. Методы утилизации отработанных нефтепродуктов.

Отработанные нефтяные масла являются одним из существенных источников загрязнения окружающей среды - почвы, водных источников и грунтовых вод. Огромный экологический ущерб наносит слив отработанных масел в почву и водоёмы, который по данным зарубежных исследователей, превышает по объему аварийные сбросы и потери нефти при ее добыче, транспортировании и переработке. В связи с этим большое значение имеет полное или частичное восстановление качества отработанных масел (регенерация) с целью их повторного использования по прямому назначению или для иных целей.

Однако существует организационная проблема, и заключается она в налаживании правильной системы сбора ОНП. Существующая практика показывает, что в настоящих условиях трудно рассчитывать на селективный и технологически своевременный сбор ОНП, а, следовательно, на высокое качество получаемого исходного сырья. Как правило, это будет смесь отработанных масел и других нефтепродуктов, растворителей, промывочных жидкостей и прочих примесей. При этом необходимо учитывать что, с одной стороны, цена такого сырья будет достаточно высокой за счет значительных затрат на организацию их сбора, а с другой, выделение из подобного сырья ценных базовых компонентов для производства товарных масел требует применения сложных, многостадийных и дорогостоящих технологий. В то же время, продукт, полученный в результате переработки, должен быть высоколиквидным на рынке, в том числе зарубежном. Количество же отходов этого процесса должно быть минимальным и легко утилизируемым.

Все вышеописанное создает практически безальтернативную основу для применения низкоэнергоемких установок термического крекинга с получением печного топлива для малогабаритных тепловых и силовых агрегатов, широко применяемых на Западе.

Термический крекинг

В процессе термического крекинга и дистилляции отработанные гидравлические жидкости, моторные и смазочные масла преобразуются в полноценное топливо, подобное дизельному, которое может использоваться для отопления зданий и сооружений. Технология характеризуется высокой эффективностью выхода целевого продукта, который достигает 75-85% от количества перерабатываемого сырья, а также небольшим количеством отходов (кокс и вода). В качестве сырья используются только отработанные масла, и имеется возможность изменения характеристик конечного продукта в зависимости от целей его применения

Отработанное масло собирается в приемной емкости отделения приема и усреднения отработанного масла, где оно перемешивается и нагревается. Усредненное и подогретое масло подается в выпарной аппарат отделения обезвоживания, в котором при температуре 110ºС и вакууме происходит отделение масла от воды и легкокипящих углеводородов (в основном, фракций бензина). Пары воды и бензина после конденсации разделяются в отделении очистки водного дистиллята. Бензин и вода после дополнительной доочистки реализуются как товарные продукты. Обезвоженное масло с содержанием воды не более 1% подается в отделение термического крекинга. В котле крекинга при температуре 380-420ºС без доступа воздуха происходит деструкция молекул высококипящих углеводородов с образованием более легких углеводородов, входящих в состав печного топлива и бензина, и их испарение. Одновременно с этим процессом из котла непрерывно удаляются неразложившиеся высококипящие углеводороды, образующие битумную фракцию в количестве 8-12% от массы перерабатываемых масел.

Пары углеводородов и газы крекинга, проходя через установленный на котле дефлегматор, охлаждаются до температуры 270ºС и поступают в конденсатор. Здесь происходит конденсация и разделение продуктов крекинга на фракции бензина и печного топлива. Несконденсированные пары углеводородов и газы крекинга подаются на высокотемпературное сжигание. Бензин после отделения от него воды в сепараторе реализуется как товарный продукт. Печное топливо откачивается в отделение стабилизации, где в стабилизаторе в присутствии небольшого количества стабилизирующего вещества отстаивается в течение некоторого времени. Последующая очистка печного топлива от шлама осуществляется в высокоскоростной центрифуге и на адсорбционном фильтре. Очищенное печное топливо является основным товарным продуктом такого производства.

Единственным отходом технологического процесса является небольшое (около 0,5%) количество кокса, который периодически удаляется из котла крекинга. При коксовании происходит связывание содержащихся в ММО вредных веществ в нетоксичную форму, пригодную для захоронения.

К преимуществам такой технологии относятся: простота технологического процесса и его аппаратурного оформления; возможность переработки широкого спектра отработанных масел с предъявлением ограниченных требований к их качеству; малоотходность и экологическая безопасность производства; получение с высоким выходом основного товарного продукта - печного топлива; ограниченная площадь размещения производства и его полная автоматизация; сравнительно небольшой объем капиталовложений.

Регенерация

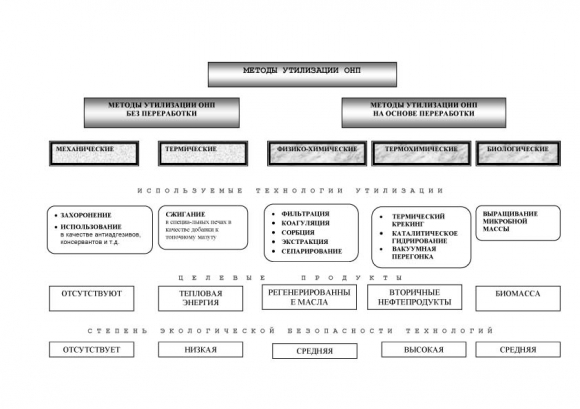

Однако продукты физико-химических превращений масла и примеси, попадающие извне, составляют незначительную часть в общем объеме отработанных технических масел и при помощи определенных методов могут быть удалены. Обычно современные технологические процессы восстановления качества отработанных нефтяных масел с целью их последующего использования по прямому назначению являются многоступенчатыми и в общем виде включают этапы, представленные на рисунке 2.

Рисунок 2. Стадии процесса регенерации отработанных технических масел.

Отдельные этапы процесса регенерации отработанных масел могут исключаться, совмещаться или выполняется в иной последовательности в зависимости от конкретных физико-химических свойств регенерируемого масла и особенностей технологических операций, выбранных для восстановления качества этого масла.

В настоящее время для регенерации отработанных масел используют физические, физико-химические и химические методы. Основные из этих методов и применяемое при их реализации технологическое оборудование представлены в таблице 1.

Таблица 1. Методы и оборудование для регенерации отработанных технических масел.

| Методы

| Используемые технологии

| Оборудование

| | Физические

| Воздействие силовых полей (гравитационного, центробежного, электрического, магнитного)

| Отстойники

Гидроциклоны

Центрифуги

Электроочистители

Магнитные очистители

| | Фильтрование через пористые перегородки

| Фильтры

Фильтры-водоотделители

| | Теплофизические технологии (нагревание, выпаривание, водная промывка, атмосферная и вакуумная перегонка и т.п.)

| Выпарные колонки

Вакуумные дистилляторы

Массообменные аппараты

| | Комбинированные технологии

| Гидродинамические фильтры

Фильтрующие центрифуги, магнитные фильтры

Трибоэлектрические очистители

| | Физико-химические

| Коагуляция

| Смесители-отстойники

| | Сорбция

| Адсорберы

| | Ионообменная очистка

| Ионообменные аппараты

| | Экстракция

| Экстракторы

| | Химическая

| Сернокислотная очистка

| Кислотные реакторы

| | Щелочная обработка

| Щелочные реакторы

| | Гидрогенизация

| Гидрогенизаторы

| | Обработка карбамидами металлов

| Реакторы-смесители

|

По числу установок и объему перерабатываемого сырья на первом месте в мире находятся процессы с применением серной кислоты. В результате сернокислотной очистки образуется большое количество кислого гудрона – трудно утилизируемого и экологически опасного отхода. Кроме того, сернокислотная очистка не обеспечивает удаление из отработанных масел полициклических ароматических углеводородов и высокотоксичных соединений хлора. Нельзя также регенерировать серной кислотой современные масла, совместимые с окружающей средой (растительные и синтетические сложные эфиры), поскольку серная кислота разлагает их, что, в частности, увеличивает выход кислого гудрона. В нашей стране сернокислотную очистку сейчас практически не применяют.

Второе место по объему промышленного применения занимают процессы с использованием в качестве основной стадии сорбционной очистки (контактным или перколяционным способом). Наиболее широко такую технологию применяют на небольших предприятиях в США. В качестве сорбентов широко используют активированные глины. Масла, полученные данным методом, как правило, смешивают со свежими порциями и вводят небольшое число присадок.

Недостатки данного процесса заключаются в отсутствии контроля вязкости и фракционного состава получаемого продукта, а также в значительных потерях масла с сорбентом. Возникают трудности и с утилизацией большого количества отработанного сорбента, представляющего опасность для окружающей среды. Синтетические же сорбенты, обладающие высокой термической стабильностью, дающей возможность их регенерации, достаточно дороги.

Сорбционную очистку заменяют гидрогенизационными процессами. Однако и в этом случае сорбенты необходимы для защиты катализаторов гидроочистки от преждевременной дезактивации металлами и смолистыми соединениями. Гидрогенизационные процессы все шире применяются при вторичной переработке отработанных масел. Это связано как с широкими возможностями получения высококачественных масел и увеличения их выхода, так и с большей экологической чистотой этого процесса по сравнению с сернокислотной и адсорбционной очисткой.

Недостатки процесса гидроочистки – потребность в больших количествах водорода, а порог экономически целесообразной производительности (по зарубежным данным) составляет 30-50 тыс. т/год. Установка с использованием гидроочистки масел, как правило, размещается непосредственно на соответствующем нефтеперерабатывающем заводе, имеющем излишек водорода и возможность его рециркуляции.

Для очистки отработанных масел от полициклических соединений (смолы), высокотоксичных соединений хлора, присадок и продуктов окисления применяются процессы с использованием металлического натрия. При этом образуются полимеры и соли натрия с высокими температурами кипения, что позволяет отогнать масло. Выход очищенного масла превышает 80 %. Процесс не требует давления и катализаторов, не связан с выделением хлор- и сероводородов. Несколько таких установок работают во Франции и Германии.

Малогабаритные регенерационные установки

Исследования показали, что наиболее эффективным средством восстановление качества отработанных масел являются малогабаритные регенерационные установки. Применение таких установок позволяет производить регенерацию отработанных масел в местах их потребления и, таким образом, исключается транспортировка отработанных масел на пункты переработки, что связано со значительными потерями масла и загрязнением окружающей среды. Кроме того, при этом обеспечивается сбор и переработка масел по сортам и маркам, что является непременным условием получения качественных продуктов после регенерации.

Главной трудностью при создании малогабаритных регенерационных установок являются выбор достаточно эффективного, экологически безопасного и экономически оправданного способа регенерации отработанных масел,

Указанные установки должны отвечает следующим требованиям:

- иметь ограниченные габаритные размеры и массу, для облегчения транспортирования к местам потребления масел;

- обладать универсальностью, т.е. способностью регенерировать отработанные масла различных сортов и марок без существенных изменений технологического регламента;

- не иметь в конструкции сложных узлов и агрегатов, требующих высокой профессиональной подготовки обслуживающего персонала и значительных трудозатрат при техническом обслуживании и ремонте;

- не использовать при осуществлении технологических операций вредных, токсичных и ядовитых веществ, а также не допускать их образование в результате проведения этих операций.

В существующих регенерационных установках на начальных этапах восстановления качества отработанных масел применяются физические процессы, позволяющие удалить из масла твердые загрязнения, воду и легкокипящие фракции, затем используются физико-химические методы (главным образом коагуляция и адсорбция), а при необходимости используются химические методы регенерации, которые чаще применяются в заводских условиях.

Такая многоступенчатость приводит к усложнению технологии регенерации, требует применения крупногабаритного и металлоемкого оборудования, а также использования разнообразных расходных материалов. Поэтому при создании регенерационной установки для использования на транспорте, в сельском хозяйстве, в строительстве и т.п. основной задачей является сокращение количества технологических операций, что позволит упростить конструкцию установки, уменьшить ее габаритные размеры и массу, облегчить работу обслуживающего персонала.

Регенерация на ходу

Особый интерес представляет способ регенерации моторного масла непосредственно в процессе его эксплуатации. Одной из форм этого способа является ввод трибохимического восстановителя (ТХВ), состоящего из щелочных реагентов и кристаллического йода, в смазочную систему двигателя внутреннего сгорания. Основной идеей использования трибохимических восстановителей в системах смазки механизмов является достижение эффекта «безызносности» трущихся поверхностей деталей при одновременном восстановлении и стабилизации физико-химических свойств смазочных масел путём создания саморегулирующейся и самовосстанавливающейся системы (например, двигатель и циркулирующее в нём масло).

Первым действием, не имеющим специфического характера, будет являться нейтрализация щелочным реагентом карбоновых кислот с образованием натриевых солей органических кислот, которые являются моюще-диспергирующими и антидепрессорными присадками.

Вторым, специфическим действием данной композиции на моторное масло является прерывание йодом цепочки образования кислот, причем йод в результате химических реакций возвращается в кристаллическую форму, выступая, таким образом, как ингибитор полимеризации и окисления моторного масла.

Циркулирующее масло, взаимодействуя с элементами трибохимического восстановителя, восстанавливает и стабилизирует свои физико-химические свойства и одновременно становится носителем модификаторов трения, которые обеспечивают образование противоизносных, противокоррозионных, и антифрикционных покрытий различного состава на поверхностях пар трения и внутренних поверхностях деталей механизмов.

В качестве щелочных реагентов могут использоваться сплавы натрия и олова (Na+Sn) или смеси (NаОН + SnО2) с введением в них различных по свойствам модификаторов трения и установкой дозатора йода. Лабораторные и моторные исследования по воздействию данной композиции на моторные масла показали возможность длительной стабилизации их физико-химических свойств на высоком уровне. При этом, наряду с традиционно измеряемыми показателями (например, вязкость и щелочное число) изучалось и содержание в масле различных продуктов окисления, непредельных соединений и хелатных соединений олова.

При введении в смазочную систему ТХВ достигается определенная последовательность сопряженных химических реакций циклического характера. Устойчивое их протекание создает единый самоорганизующийся процесс метаболического типа, когда начальные и конечные продукты отдельных реакций постоянно участвуют в едином круговороте превращений. Необратимые потери, возникающие в этом механизме за счет частичного выгорания масла и образования пленок, восполняются дозированным вводом реагентов в реакторное пространство двигателя.

Уровень стабилизации физико-химических свойств моторного масла, таких как щелочное число, вязкость, моюще-диспергирующие свойства, можно задавать и изменять, варьируя временем контакта масла с реагентами и температурой в месте контакта.

Трибохимические восстановители могут быть разработаны и применены для систем смазки дизельных и карбюраторных двигателей внутреннего сгорания, станков и других механизмов, имеющих циркуляционную систему смазки. Применение ТХВ позволяет использовать низкосортные масла и обеспечивать на некоторое время работу двигателя при недостаточном поступлении масла к узлам трения (масляное голодание). Также возможно совмещение ТХВ с регенерированными маслами и, учитывая уровень восстановления эксплуатационных свойств моторных масел, изучается возможность использования ТХВ в составе регенерационных установок для повышения щелочного числа и образования моюще-диспергирующих присадок.

Выращивание биомассы

Отработанные нефтепродукты (смазочно-охлаждающие жидкости, машинные и моторные масла), не подлежащие регенерации и вторичному использованию, а также остаточные нефтепродукты (котельное топливо, смазочные мазуты, гудроны, вазелины) и другие нефтепродукты кубового остатка можно утилизировать с помощью биологических методов и таким образом получить серию ценных биопрепаратов и физиологически активных соединений. Технология основана на выращивании микробной биомассы на отходах нефтепродуктов, являющихся источниками органического углерода. Конечным продуктом биотрансформации является микробная масса, которая может быть использована для различных целей. Во-первых, нативную биомассу в виде суспензии, пасты или порошка применяют в качестве активных и эффективных биопрепаратов для очистки объектов окружающей среды от загрязнений нефтью и другими экотоксикантами. После инактивации микробная масса используется в качестве эффективного удобрения в парково-декоративном и цветоводческом хозяйстве, а также в качестве компонентов компостов, применяемых для повышения урожайности технических культур. Во-вторых, микробная масса является идеальным и дешевым вторичным химическим сырьем для получения серии ценных и дорогостоящих физиологически активных соединений (аминокислот, протеинов, ферментов, витаминов, липидов, лекарственных препаратов и т.д.). Такая технология может быть реализована на вновь создаваемых предприятиях, на простаивающих ныне заводах по производству кормовых добавок на основе парафинов или в виде маломодульных установок непосредственно в местах скопления нефтепродуктов.

Не нашли, что искали? Воспользуйтесь поиском по сайту:

©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|