|

|

Экономическая эффективность внедрения в депо разработанного технологического оборудованияВо время моих исследований были изучены и проанализированы поломки и выходы из строя подвески и другого подвесного оборудования за 2013 г., установлены связи между разного рода поломками и времени года. Из материалов троллейбусного депо №1 было установлено, что за 2013 год разного рода поломки подвески и другого подвесного оборудования возникали в среднем 120 раз в месяц. Т.к использующиеся сейчас амортизатор имеет ряд недостатков: при часто повторяющихся резких перемещениях и не на слишком ровной поверхности масло в амортизаторе просто "вскипает" - и амортизатор перестает работать. Эти амортизаторы охлаждаются хуже однотрубных, используемое в них масло должно выдерживать нагревание до +150оС. При их установке на транспортное средство увеличиваются неподрессоренные массы. При неизбежной тряске воздух вспенивает масло и создает "воздушные ямы” в работе амортизатора. При интенсивной же вибрации возникают воздушные пузырьки низкого давления, что не только снижает эффективность работы амортизатора, но и довольно быстро приводит его в негодность, в следствии этого: Существенно повышается износ узлов ходовой части, шин и трансмиссии. Данные о доли поломок той или другой детали в общей картине ремонта подвески приведены в таблице 1

Статистика выхода из строя по месяцам деталей приведена в таблице 2.

В зимние месяцы (январь, февраль, декабрь) число поломок больше вследствие того, что задний мост подвергается дополнительным повышенным нагрузкам. Причины этого: - наличие льда обуславливает повышенное количество торможений;

На основе эмпирических данных было выяснено, что изношенные амортизаторы удлиняют тормозной путь на 2-3 метра (при торможении со скорости 80 км/час).[4] На поворотах машина становится трудно управляемой – задние шины теряют сцепление с покрытием при прохождении поворотов из-за значительного возрастания силы поперечного ускорения.[5] При замедлении на дороге с неровной поверхностью со скорости 50 км/час при неисправных амортизаторах тормозной путь увеличивается на 5 метров. К тому же 50%-й износ амортизатора повышает износ шин на 25%, а износ узлов трансмиссии на 15%. [6] Увеличении энергоемкости амортизатора на каждые 5%, приводит к увеличению срока службы узлов ходовой части, шин и трансмиссии 2-3%.[6]

Большая масса или мягкие упругие элементы обуславливают низкую частоту собственных колебаний кузова и большой ход подвески (амплитуду). Небольшая масса или жёсткие упругие элементы обуславливают высокую частоту собственных колебаний кузова и малый ход подвески. В зависимости от индивидуальной восприимчивости частота собственных колебаний кузова ниже 1 Гц может вызывать тошноту. Частоты более 1,5 Гц ухудшают комфортность езды, а, начиная с величины около 5 Гц, ощущаются как вибрация. . Также надо отметить что, неисправность амортизаторов, приводит к дополнительным нагрузкам на остальное подвесное оборудование, что приводит к повышенному износу, уменьшается срок службы и незапланированному ремонту

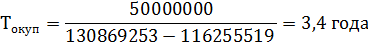

Таким образом, подтверждается актуальность разработанного в дипломном проекте системы адаптивной подвески. Ее употребление поможет сгладить неравномерность поломок по сезонам, облегчить планирование ремонтов и снизить финансовые расходы. Затраты на ремонт в течении года Зс=С Где Зс=67597 В следствии применения предлагаемого устройства уменьшения количества отказов составит 11.6% [6]. Тогда Зс=130869253 Эксплуатационные расходы определяются путем суммирования всех расходов по участку.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

=130869253 руб.

=130869253 руб. =116255519 руб.

=116255519 руб.

– себестоимость ремонта с старым оборудованием;

– себестоимость ремонта с старым оборудованием; – себестоимость ремонта с новым оборудованием.

– себестоимость ремонта с новым оборудованием.