|

|

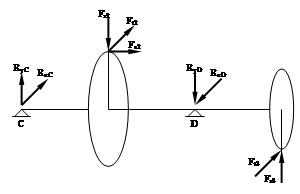

Расчёт моментов 2-го вала

Mx1= 0 Н · мм My1= 0 Н · мм

M1= = = 0 H · мм (11.28)

Mx2' = (11.29) Mx2' = = 8087,434 H · мм Mx2" = (11.30) Mx2" = = 28116,426 H · мм My2' = (11.31) My2' = = 11433,625 H · мм My2" = (11.32) My2" = = 11433,625 H · мм

M2' = = = 14004,798 H · мм (11.33) M2" = = = 30352,284 H · мм (11.34)

Mx3= (11.35) Mx3= = 29727,25 H · мм My3= (11.36) My3= = 81674,95 H · мм

M3= = = 86916,666 H · мм (11.37)

Mx4= 0 Н · мм My4= 0 Н · мм

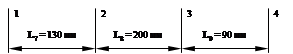

M4= = = 0 H · мм (11.38) Эпюры моментов 2-го вала

Расчёт 2-го вала

Крутящий момент на валу Tкр.= T2= 55130,583 H·мм. Для данного вала выбран материал: сталь 45. Для этого материала: - предел прочности sb= 780 МПа; - предел выносливости стали при симметричном цикле изгиба s-1= 0,43 · sb= 0,43 · 780 = 335,4 МПа; - предел выносливости стали при симметричном цикле кручения t-1= 0,58 · s-1= 0,58 · 335,4 = 194,532 МПа.

2 - е с е ч е н и е.

Диаметр вала в данном сечении D = 40 мм. Концентрация напряжений обусловлена наличием шпоночной канавки. Ширина шпоночной канавки b = 12 мм, глубина шпоночной канавки t1= 5 мм. Коэффициент запаса прочности по нормальным напряжениям:

Ss= (11.39)

- амплитуда цикла нормальных напряжений:

sv= 5,658 МПа, (11.40)

здесь

Wнетто= (11.41)

Wнетто= = 5364,435 мм3,

где b=12 мм - ширина шпоночного паза; t1=5 мм - глубина шпоночного паза;

- среднее напряжение цикла нормальных напряжений:

sm= 0,232 МПа, (11.42) здесь: Fa= 291,441 МПа - продольная сила,

- ys= 0,2 - см. стр. 164[1]; - b = 0.97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1]; - ks= 1,8 - находим по таблице 8.5[1]; - es= 0,88 - находим по таблице 8.8[1]; Тогда:

Ss= 28,002.

Коэффициент запаса прочности по касательным напряжениям:

St= где: (11.43)

- амплитуда и среднее напряжение отнулевого цикла:

tv= tm= (11.44) tv= tm= = 2,367 МПа,

здесь

Wк нетто= (11.45) Wк нетто= 11647,621 мм3,

где b=12 мм - ширина шпоночного паза; t1=5 мм - глубина шпоночного паза;

- yt= 0.1 - см. стр. 166[1]; - b = 0.97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1]. - kt= 1,7 - находим по таблице 8.5[1]; - et= 0,77 - находим по таблице 8.8[1]; Тогда:

St= 34,589.

Результирующий коэффициент запаса прочности:

S = = = 21,764 (11.46)

Расчётное значение получилось больше минимально допустимого [S] = 2,5. Сечение проходит по прочности.

3 - е с е ч е н и е.

Диаметр вала в данном сечении D = 35 мм. Концентрация напряжений обусловлена посадкой подшипника с гарантированным натягом (см. табл. 8.7[1]). Коэффициент запаса прочности по нормальным напряжениям:

Ss= (11.47)

- амплитуда цикла нормальных напряжений:

sv= 20,649 МПа, (11.48)

здесь

Wнетто= 4209,243 мм3 (11.49)

- среднее напряжение цикла нормальных напряжений:

sm= 0,303 МПа, (11.50) здесь: Fa= 291,441 МПа - продольная сила,

- ys= 0,2 - см. стр. 164[1]; - b = 0.97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1]; - s= 3,102 - находим по таблице 8.7[1]; Тогда:

Ss= 5,075.

Коэффициент запаса прочности по касательным напряжениям:

St= где: (11.51)

- амплитуда и среднее напряжение отнулевого цикла:

tv= tm= (11.52) tv= tm= = 3,274 МПа,

здесь

Wк нетто= 8418,487 мм3 (11.53)

- yt= 0.1 - см. стр. 166[1]; - b = 0.97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1]. - = 2,202 - находим по таблице 8.7[1]; Тогда:

St= 25,069.

Результирующий коэффициент запаса прочности:

S = = = 4,974 (11.54)

Расчётное значение получилось больше минимально допустимого [S] = 2,5. Сечение проходит по прочности.

Расчёт моментов 3-го вала

Mx1= 0 Н · мм My1= 0 Н · мм Mм1= 0 Н · мм M1= = = 0 H · мм (11.55)

Mx2= 0 Н · мм My2= 0 Н · мм Mм2= (11.56) Mм2= = 132975,44 H · мм M2= = = 132975,44 H · мм (11.57)

Mx3= (11.58) Mx3= = -38220,75 H · мм My3= (11.59) My3= = -105010,65 H · мм Mм3= (11.60) Mм3= = 0 H · мм M3= = = 111749,999 H · мм (11.61)

Mx4= 0 Н · мм My4= 0 Н · мм Mм4= 0 Н · мм M4= = = 0 H · мм (11.62) Эпюры моментов 3-го вала

Тепловой расчёт редуктора Для проектируемого редуктора площадь теплоотводящей поверхности А = 0,73 мм2(здесь учитывалась также площадь днища, потому что конструкция опорных лап обеспечивает циркуляцию воздуха около днища). По формуле 10.1[1] условие работы редуктора без перегрева при продолжительной работе:

Dt = tм- tв= £ [Dt], (12.1)

где Ртр= 1,397 кВт - требуемая мощность для работы привода; tм- температура масла; tв- температура воздуха. Считаем, что обеспечивается нормальная циркуляция воздуха, и принимаем коэффициент теплоотдачи Kt= 15 Вт/(м2·oC). Тогда:

Dt = 17,989o £ [Dt],

где [Dt] = 50oС - допускаемый перепад температур. Температура лежит в пределах нормы.

Выбор сорта масла Для уменьшения потерь, мощности на трение и снижения интенсивности износа трущихся поверхностей, а также для предохранения их от заедания, задиров, коррозии и лучшего отвода теплоты поверхности деталей должны иметь надежную смазку. Для смазывания передачи применяем картерную систему. В корпус редуктора заливается масло так, чтобы венцы колес были в него погружены. При их вращении масло увлекается зубьями, разбрызгивается, попадает на внутренние стенки корпуса, откуда стекает в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которая покрывает поверхность расположенных внутри корпуса деталей. Принцип назначения сорта масла следующий: чем выше окружная скорость колеса, тем меньше должна быть вязкость масла, и чем выше контактные давления в зацеплении, тем большей вязкостью должно обладать масло. Поэтому требуемую вязкость масла определяем в зависимости от контактного напряжения и окружной скорости колес. Масло заливается внутрь корпуса до уровня, обеспечивающего погружение элемента передачи примерно на 10-20 мм. Объём масляной ванны V определяется из расчёта 0,25 дм3масла на 1 кВт передаваемой мощности:

V = 0,25 · 1,397 = 0,349 дм3.

По таблице 10.8[1] устанавливаем вязкость масла. При контактных напряжениях sH= 386,145 МПа и скорости v = 1,614 м/с рекомендуемая вязкость масла должна быть примерно равна 34 · 10-6м/с2. По таблице 10.10[1] принимаем масло индустриальное И-30А (по ГОСТ 20799-75*). Для слива масла используется сливное отверстие, закрываемое пробкой, с цилиндрической резьбой, для замера уровня масла используем щуп и для вентиляции картера используем пробку–отдушину. Выбираем для подшипников качения пластичную смазку УТ-1 по ГОСТ 1957-73 (см. табл. 9.14[1]). Камеры подшипников заполняются данной смазкой и периодически ею пополняются. Выбор посадок Посадки элементов передач на валы - , что по СТ СЭВ 144-75 соответствует легкопрессовой посадке. Посадки муфт на валы редуктора - . Шейки валов под подшипники выполняем с отклонением вала k6. Остальные посадки назначаем, пользуясь данными таблицы 8.11[1].

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|