|

|

Расчёт подшипников 3-го вала

Выбираем шарикоподшипник радиальный однорядный (по ГОСТ 8338-75) 310 средней серии со следующими параметрами:

d = 50 мм - диаметр вала (внутренний посадочный диаметр подшипника); D = 110 мм - внешний диаметр подшипника; C = 65,8 кН - динамическая грузоподъёмность; Co= 36 кН - статическая грузоподъёмность.

Радиальные нагрузки на опоры: PrE= RE+ RE(м2)= 558,75 + 1687,765 = 2246,515 H; PrF= RF+ RF(м2)= 558,75 + 664,877 = 2465,294 H. Здесь RE(м2)и RF(м2)- реакции опор от действия муфты. Будем проводить расчёт долговечности подшипника по наиболее нагруженной опоре "F". Эквивалентная нагрузка вычисляется по формуле:

Рэ= (Х · V · PrF+ Y · Pa) · Кб· Кт,

где - PrF= 2465,294 H - радиальная нагрузка; Pa= Fa= 0 H - осевая нагрузка; V = 1 (вращается внутреннее кольцо подшипника); коэффициент безопасности Кб= 1,6 (см. табл. 9.19[1]); температурный коэффициент Кт= 1 (см. табл. 9.20[1]).

Отношение 0; этой величине (по табл. 9.18[1]) соответствует e = 0,19.

Отношение 0 £ e; тогда по табл. 9.18[1]: X = 1; Y = 0.

Тогда: Pэ= (1 · 1 · 2465,294 + 0 · 0) · 1,6 · 1 = 3594,424 H. Расчётная долговечность, млн. об. (формула 9.1[1]):

L = = = 6134,65 млн. об.

Расчётная долговечность, ч.:

Lh= 2552847,983 ч,

что больше 10000 ч. (минимально допустимая долговечность подшипника), установленных ГОСТ 16162-85 (см. также стр. 220[1]), здесь n3= 40,051 об/мин - частота вращения вала. Таблица 12. Подшипники.

Расчёт валов Расчёт моментов 1-го вала

Mx1= 0 Н · мм My1= 0 Н · мм Mм1= 0 Н · мм M1= = = 0 H · мм (11.1)

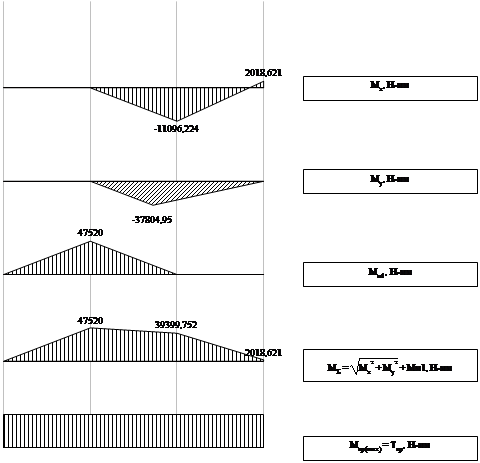

Mx2= 0 Н · мм My2= 0 Н · мм Mм2= (11.2) Mм2= = 47520 H · мм M2= = = 47520 H · мм (11.3)

Mx3= (11.4) Mx3= = -11096,224 H · мм My3= (11.5) My3= = -37804,95 H · мм Mм3= (11.6) Mм3= = 0 H · мм M3= = = 39399,752 H · мм (11.7)

Mx4' = (11.8) Mx4' = = 2018,621 H · мм Mx4" = 0 Н · мм My4= 0 Н · мм Mм4= 0 Н · мм M4' = = = 2018,621 H · мм (11.9) M4" = = = 0 H · мм (11.10) Эпюры моментов 1-го вала

Расчёт 1-го вала

Крутящий момент на валу Tкр.= T1= 18319,511 H·мм. Для данного вала выбран материал: сталь 45. Для этого материала: - предел прочности sb= 780 МПа; - предел выносливости стали при симметричном цикле изгиба s-1= 0,43 · sb= 0,43 · 780 = 335,4 МПа; - предел выносливости стали при симметричном цикле кручения t-1= 0,58 · s-1= 0,58 · 335,4 = 194,532 МПа.

1 - е с е ч е н и е.

Диаметр вала в данном сечении D = 25 мм. Это сечение при передаче вращающего момента через муфту рассчитываем на кручение. Концентрацию напряжений вызывает наличие шпоночной канавки. Коэффициент запаса прочности по касательным напряжениям:

St= , где: (11.11)

- амплитуда и среднее напряжение отнулевого цикла:

tv= tm= = 0,5 · = 3,433 МПа, (11.12)

здесь

Wк нетто= (11.13)

Wк нетто= = 2667,962 мм3

где b=10 мм - ширина шпоночного паза; t1=5 мм - глубина шпоночного паза; - yt= 0.1 - см. стр. 166[1]; - b = 0.97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1]. - kt= 1,7 - находим по таблице 8.5[1]; - et= 0,83 - находим по таблице 8.8[1]; Тогда:

St= 25,623.

Радиальная сила муфты, действующая на вал, найдена в разделе "Выбор муфт" и равна Fм1= 148 Н. Приняв у вала длину посадочной части равной длине l = 148 мм, Находим изгибающий момент в сечении: Mизг.= Tм1· l / 2 = 396 · 148 / 2 = 29304 Н·мм. (11.14) Коэффициент запаса прочности по нормальным напряжениям:

Ss= , где: (11.15)

- амплитуда цикла нормальных напряжений:

sv= 25,842 МПа, (11.16)

здесь

Wнетто= (11.17) Wнетто= = 1133,981 мм3,

где b=10 мм - ширина шпоночного паза; t1=5 мм - глубина шпоночного паза; - среднее напряжение цикла нормальных напряжений:

sm= 0 МПа, где (11.18)

Fa= 0 МПа - продольная сила в сечении, - ys= 0,2 - см. стр. 164[1]; - b = 0.97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1]; - ks= 1,8 - находим по таблице 8.5[1]; - es= 0,92 - находим по таблице 8.8[1]; Тогда:

Ss= 6,435.

Результирующий коэффициент запаса прочности:

S = = = 6,241 (11.19)

Расчётное значение получилось больше минимально допустимого [S] = 2,5. Сечение проходит по прочности.

2 - е с е ч е н и е.

Диаметр вала в данном сечении D = 30 мм. Концентрация напряжений обусловлена посадкой подшипника с гарантированным натягом (см. табл. 8.7[1]). Коэффициент запаса прочности по нормальным напряжениям:

Ss= (11.20)

- амплитуда цикла нормальных напряжений:

sv= 17,927 МПа, (11.21)

здесь

Wнетто= 2650,719 мм3 (11.22)

- среднее напряжение цикла нормальных напряжений:

sm= 0,131 МПа, (11.23) здесь: Fa= 92,523 МПа - продольная сила,

- ys= 0,2 - см. стр. 164[1]; - b = 0.97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1]; - s= 2,805 - находим по таблице 8.7[1]; Тогда:

Ss= 6,467.

Коэффициент запаса прочности по касательным напряжениям:

St= где: (11.24)

- амплитуда и среднее напряжение отнулевого цикла:

tv= tm= (11.25) tv= tm= = 1,728 МПа,

здесь

Wк нетто= 5301,438 мм3 (11.26)

- yt= 0.1 - см. стр. 166[1]; - b = 0.97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1]. - = 2,023 - находим по таблице 8.7[1]; Тогда:

St= 51,509.

Результирующий коэффициент запаса прочности:

S = = = 6,417 (11.27)

Расчётное значение получилось больше минимально допустимого [S] = 2,5. Сечение проходит по прочности.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|