|

|

Техническая характеристика отбойного молотка МО-10Масса, кг ................. 10 Длина молотка, мм ............. 600 Рабочее давление, кПа (кгс/см2) . ...... 500 (5) Число ударов в [ мни ............ 1200 Расход воздуха, ы^нин . .......... 1,25 Автогенорезательная ранцевая установка (рис. 1.12) предназначена для резки на пожарах металлических решеток с толщиной прутка до 12 мм и других металлических конструкций. Особенностью использования автогенной резки металлов является то, что она возможна только для тех металлов, температура воспламенения которых в кислороде ниже температуры плавления в противном случае металл будет плавиться скорее, чег^ сгорать, и не будет поддаваться резке. Цветные метал лы, температура воспламенения которых выше, чем тем пература плавления, автогеном резать нельзя. Сталь железо имеют температуру плавления выше температу ры воспламенения и поэтому их можно резать автогено резательной ранцевой установкой. Установка (см. рис. 1.12) массой 10 кг смонтирован; в металлическом корпусе 2 с крышкой / и приспособлен;: для переноски на спине. Она состоит из двух балло нов—с ацетиленом 3 и кислородом 4 с вентилями, по нижающих редукторов тина РК-53Б и РД-2А для аце тилена 5 и кислорода 8. На панели в ящике закреплень манометры низкого и высокого давления кислород; и ацетилена. Редукторы и манометры соединены латун ными трубками с баллонами. Подача газа от редукторе к резаку 7 осуществляется по резинотканевым шлангак 6 с внутренним диаметром 9,5 мм и длиной 1,5 м. Кислородный баллон вместимостью 3 л под давлени ем 15 МПа (150 кгс/см2) окрашен в голубой цвет. В горловину на конусной резьбе ввернут запорный вентиль Ацетиленовый баллон вместимостью 1,3 л под давлением 2,5 МПа (25 кгс/см2) окрашен в белый цвет. Дл? безопасного хранения ацетилена баллон заполнен специальной высоконапористой массой из активированной: угля, пропитанного ацетоном, в котором растворен ацетилен. Под давлением в баллоне ацетилен взрывоопасен. Количество ацетилена определяется взвешиванием баллона до и после наполнения газом. Общий запас газа в баллоне обеспечивает продолжительность непрерывной резки металлов в течение 10 мин. Верхняя сферическая часть баллонов не окрашена, на ней выбивают паспортные данные: марку, клеймо завода-изготовителя, тип, заводской номер, массу, емкость в л, рабочее и испытательное давление, срок следующего испытания. Редукторы служат для понижения давления газа, подаваемого к резаку независимо от снижения давления в баллонах. Для кислородного редуктора давление газа снижается до 0,6 МПа (6 кгс/см2), для ацетиленового—до 1,2... 0,15 МПа (12...1,5 кгс/см2). Резак состоит из двух подводящих трубок—кислородной и ацетиленовой. Для подачи газов на трубках установлены вентили, при этом на кислородной трубке их два: один для образования подогревательного пламени перед началом резки, другой—для получения режущей струи кислорода. Перед началом резки металла открывают вентили баллонов и по манометру определяют давление (высокое) газов. Далее, ввертывая регулировочные винты на редукторах, устанавливают низкое давление для кислорода и ацетилена (вентили на резаках должны быть закрыты). Затем последовательно открывают вентили подогревающего кислорода и ацетилена на резаке и, зажигая горячую смесь, регулируют пламя. После нагрева металла до температуры резания открывают вентиль режущего кислорода и выполняют резку. Закончив резку, последовательно перекрыэают вентиль режущего кислорода, ацетилена, вентиль подогревающего кислорода и вентили баллонов, выпуская остатки газов из шлангов. В последнюю очередь вывинчивают регулировочные винты редукторов. Техническое обслуживание автогснорезательной установки и работу на ней осуществляют в соответствии с правилами техники безопасности при выполнении газопламенной обработки металлов. При смене караулов необходимо проверить чистоту и надежность крепления элементов установки, отсутствие утечек газа, величину давления в баллонах, срок испытания баллонов. При использовании автогенорезательной установки пожарный должен быть одет в исправную спецодежду, глаза его защищены очками со светофильтрами. Не допускается, чтобы рабочее давление кислорода было меньше давления ацетилена. В случае обнаружения неисправностей следует немедленно перекрыть вентиль на кислородном баллоне, а затем ацетиленовый вентиль на резаке. ПОЖАРНЫЕ РУКАВА Пожарные рукава являются гибкими трубопроводами, которые соединяются в рукавные линии для подачи огнетушащих средств к месту тушения пожаров. В зависимости от назначения рукава подразделяются на всасывающие и напорные. Всасывающие рукава предназначены для подвода воды от водоисточника к всасывающему патрубку на-

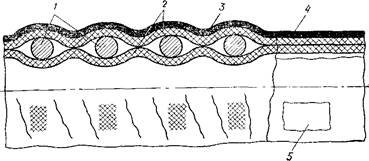

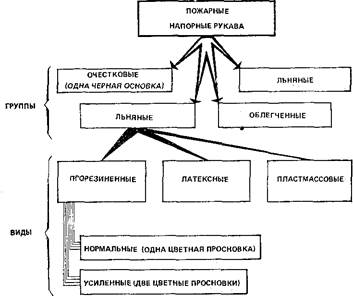

Рис. 1.13. Всасывающий рукав I — проволочная спираль; Э — резиновый слей; 3 — прорезиненная ткань; 4 — манжета; 5— клеймо coca. Всасывающие рукава изготовляют двух групп: всасывающие (I группа) для работы при разрежении от открытого водоисточника и напорно-всасывающие (II группа) для работы как от открытого водоисточника^ так и под давлением от водоисточника (гидранта). В зависимости от подачи и конструкции насоса всасывающие рукава бывают различных диаметров и длин. Устройство всасывающего рукава показано на рис. 1.13. Резиновые слои обеспечивают герметичность внутренней полости рукава, а также его эластичность и гибкость. Проволочная спираль / предотвращает деформацию рукава при разрежении во время его использования с открытого водоисточника. Слои прорезиненной ткани 3 увеличивают механическую прочность рукава от растягивающих усилий и защищают резиновые слон 2 от истирания. На концах всасывающих рукавов имеются мягкие (без спирали) манжеты 4 для установки и закрепления соединительных головок, которые крепятся при помощи стяжных металлических лент. На наружной поверхности манжет каждого рукава ставят клеймо 5 с указанием завода-изготовителя, номера стандарта, группы, типа, внутреннего диаметра, длины и даты изготовления, а также рабочего давления (для рукавов II группы). Для рукавов с морозостойкой резиной (до 45 °С) дополнительно ставят букву М.

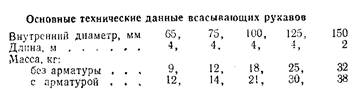

Напорные рукава подсоединяют к напорным патрубкам насоса для подачи по ним под давлением огнетупла-щих средств к месту пожара. Чехлы напорных рукавов ткут или вяжут из нитей натуральных (льна, хлопка и т. п.) или искусственных (капрон, лавсан и т. п.) волокон на специальных станках. Тканые чехлы образуются переплетением нитей под углом 90°. Продольные нити называются основой, а поперечные — утком. В пожаротушении применяют рукава длиной 20dr ±1 м, диаметром 26, 51, 66, 77, 89, 110 и 150 мм. В зависимости от материала ткани чехла, конструкции и рабочего давления рукава подразделяются на группы и виды, приведенные на рис. 1.14. Для отличия по группам прочности на наружной поверхности льняных рукавов по всей их длине делают цветные просновки (полосы). Пожарные напорные рукава должны быть надежными (иметь высокую прочность, хорошо сопротивляться истиранию, действию солнечных лучей, гнилостных процессов, агрессивных сред, низких и высоких температур) и удобными в работе (легкими, эластичными, иметь малые габариты скаток), а также обладать малым гидравлическим сопротивлением. Непрорезиненные напорные рукава широко распространены в пожарной охране. Сухие чистые льняные рукава сравнительно легкие, а их скатки малогабаритные. При подаче воды по таким рукавам наружная поверхность ткани чехла увлажняется, что повышает их термостойкость в условиях пожара. Однако повышенная склонность льняных рукавов к гнилостным процессам, з также дефицит натуральных волокон делает производство их неперспективным. Напорные рукава из синтетических нитей с гидроизоляционным внутренним или внутренним и наружным защитным покрытием группы прочности не имеют. Рукава прорезиненные с внутренним гидроизоляционным покрытием по сравнению с льняными имеют

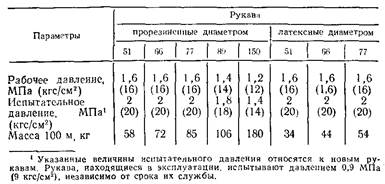

Рис. 1.14. Классификация пожарных напорных рукавов меньшее гидравлическое сопротивление, большую прочность, практически не подвергаются гнилостным процессам, а также действию химически активных веществ. Однако термическая стойкость ткани чехла синтетических нитей сравнительно низкая; при температуре 140,.. 160 °С нити оплавляются и разрушаются. В качестве гидроизоляционного слоя в рукавах применяют резиновую трубку толщиной нс более 2 мм или латексную толщиной не менее 0,6 мм. Резиновую трубку из сырой резины вводят внутрь чехла, предварительно смазанного резиновым клеем, и далее ее вулканизируют паром под давлением 0,3...0,4 МПа (3...4 кгс/см2) при температуре 120...140 °С в течение 40...45 мин. Наличие внутреннего резинового гидроизоляционного слоя делает прорезиненные рукава более тяжелыми и жесткими по сравнению с льняными рукавами, что затрудняет работу с ними. Кроме того, повышение жесткости рукавов способствует образованию перегибов и интенсивному износу ткани в этих местах с последующей потерей прочности. Напорные рукава с латексным гидроизоляционным слоем в 1,5...2 раза легче прорс-зингнных рукавов, более эластичны и не требуют сушки. К недостаткам их относятся сложность и значительная продолжительность технологического процесса нанесения латекса (водного раствора каучука) на поверхность ткани чехла, что сдерживает массовое производство латекспых рукавов. Перспективны рукава двухслойной конструкции с внутренним гидроизоляционным и наружным защитным покрытием. Наружный защитный слой предохраняет ткань чехла от истирания, действия солнечных лучей, что повышает их надежность и долговечность. Рукава двухслойной конструкции изготовляют нанесением консистентной массы (сырой резины, полихлорвинила, латекса и т.п.) на ткань чехла методом экструзии (выдавливания) или жидкого формования с последующей термической обработкой. При тушении пожаров в лесах, на торфоразработках, лесоскладах и в условиях наиболее вероятного соприкосновения рукавов с горящими предметами целесообразно применять рукава с регламентированным количеством просачиваемой воды (перколяцией) через стенки чехла, благодаря чему увлажняется наружная поверхность рукава и значительно повышается его термостойкость. Краткая техническая характеристика прорезиненных и латексных рукавов приведена в табл. 1.4. Организация эксплуатации пожарных рукавов. В пожарной охране сложились две системы организации эк- Таблииа 14. Краткая техническая характеристика напорных рукавов

сплуатации рукавов: децентрализованная и централизованная. Децентрализованная система эксплуатации рукавов (ДСЭР) предполагает проведение технического обслуживания, ремонта, хранения запаса (два комплекта на каждый пожарный автомобиль, укомплектованный рукавами) и учета рукавов в каждой пожарной части. Ответственность за организацию эксплуатации рукавов возлагается на начальника части. Однако система ДСЭР имеет недостатки: во-первых, в каждой пожарной части. согласно нормативам, необходимо иметь более чем двухкратный резервный запас рукавов и комплект техноло-гического оборудования для их обслуживания; во-вто рых, технологическое оборудование по обслуживанию рукавов используется крайне неэффективно вследствие его малой загрузки; в-третьих, замена использованны? рукавов осуществляется только после возвращения под разделений в пожарную часть, что снижает их боевук готовность. Наиболее прогрессивной является централизованна? система эксплуатации рукавов (ЦСЭР), которая, Kai правило, организуется в гарнизонах пожарной охрань городов или крупных объектов при наличии нескольки; пожарных частей (независимо от их ведомственной при надлежности). При этом в гарнизонах пожарной охрань с числом частей четыре и более создаются центральны! рукавные базы, а в гарнизонах с меньшим числом час тей — рукавные посты. Сущность ЦСЭР заключается в том, что в оператив ных подразделениях имеется только один комплект ру кавов на пожарных автомобилях. Кроме того, личньп состав пожарных частей освобождается от работы ш обслуживанию, ремонту и хранению рукавов. Эти рабо ты, включая доставку чистых рукавов для замены ис пользованных, выполняет личный состав рукавной ба зы. Доставка чистых рукавов и возвращение нспользо ванных осуществляется специальным рукавныр автомобилем, имеющимся в штате рукавной базы. В зависимости от числа используемых на пожара: (занятиях) рукавов замену их выполняют по одному и следующих трех вариантов. Вариант 1. При использовании четырех и более ру кавов руководитель тушения пожаров вызывает рукав ный автомобиль с рукавной базы. Рукава, доставленны на пожар, выдают пожарным подразделениям в обмен на использованные с соответствующей отметкой в обменной ведомости. Подразделение после выполнения боевой или учебной задачи возвращается в часть, а рукавный автомобиль—на рукавную базу. В случае необходимости пожарные подразделения и рукавный автомобиль могут следовать с пожара или занятия к новому месту вызова. Таким образом, согласно варианту 1 восстановление боевой готовности подразделений осуществляется непосредственно на месте пожара, что значительно повышает уровень противопожарной защиты городов и объектов. Вариант 2. В случае использования на пожаре до трех рукавов включительно признано целесообразным возвращение подразделений с использованными рукавами в пожарную часть, в резерве которой должно быть три рукава диаметром 51 мм. Далее 1 раз в сутки рукавный автомобиль базы объезжает пожарные части для обмена использованных рукавов. Вариант. 3. В гарнизоне пожарной охраны с числом пожарных частей менее четырех наличие рукавного автомобиля на рукавных постах не предусмотрено. Поэтому в таких гарнизонах пожарные подразделения при возвращении с пожара в часть предварительно заезжают на рукавный пост для обмена использованных рукавов. Во всех вариантах использованные рукава, доставленные на рукавную базу или пост, подвергаются техническому обслуживанию для восстановления их боевой готовности. Подготовка рукавов дляпостановки в боевой расчет.В гарнизоны пожарной охраны льняные рукава поступают скатанными в круг, а прорезиненные и латекс-ные—нарезанными длиной 20±1 м. На каждом упакованном круге должен быть ярлык, на котором указывают завод-изготовитель, группу, диаметр и длину рукавов, а также массу, номер круга и обозначение ГОСТа. После распаковки круга льняные рукава разрезают на части длиной 20±5 м так, чтобы не оставалось кусков нестандартной длины. Рукава, поступившие в гарнизон, тщательно проверяют, обращая внимание на внешнее повреждение: наличие следов плесени, масляных пятен, отслоений и вздутий внутреннего гидроизоляционного и наружного защитного слоя. После внешнего осмотра рукава навязывают на соединительные головки, после чего маркируют и испытывают. Рукава, выдержавшие испытания, вводят в боевой расчет, при этом на каждый рукав заводят паспорт, в котором отмечают данные, характеризующие его техническое состояние. Применение рукавов. Проверенные рукава, готовые к применению, поступают в резервный запас или в комплектацию пожарных автомобилей. Всасывающие рукава укладывают на пожарном автомобиле в металлические пеналы, в нижней части которых имеются отверстия. Для удобства и быстроты съема всасывающих рукавов, предохранения их наружной поверхности от износа в пеналах должны быть прокладочные ленты. Не следует обматывать всасывающие рукава веревкой, под которой ткань рукава может гнить и разрушаться. Напорные рукава размещают в отсеках кузова пожарного автомобиля свернутыми в одинарные скатки или укладывают в виде гармошки, а также на рукавных катушках. Напорные рукава не должны подвергаться механическому износу, поэтому наилучшей является укладка рукавов в отдельные ячейки, облицованные материалом с высокими антифрикционными свойствами. При прокладке рукавов стремятся сделать всасывающую рукавную линию максимально короткой, так каь с ее увеличением возрастают гидравлические потери. в связи с чем повышается склонность насоса к кавитации. Следует также стремиться к тому, чтобы всасывающая сетка погружалась под слой воды не менее чем на 20 см. При работе от водоисточника с малой глубиной или с илистым дном всасывающую сетку рекомен' дуется поместить в корзину и привязать к ней. При ра боте со всасывающей линией необходимо иметь дв< веревки: одну привязывают к горловине всасывающей сетки, другую — к кольцу рычага. Первая веревка необ ходима для опускания и подъема из водоисточника вса сывающей линии, вторая—для открывания обратного клапана всасывающей сетки. При прокладке всасываю щей линии не допускается ее провисание или образова ние выпуклой петли, что может вызвать появление не плотностей в местах соединений и обрыв столба жидкости. К характерным повреждениям всасывающих рукавов относятся: потертость наружной поверхности, локальная прелость или гнилость, смятие спирали, сквозной прокол, отслоение внутреннего слоя. Напорные рукавные линии прокладывают как от очага пожара к насосу, так и в обратном направлении. В практике пожаротушения рукавные линии от насоса до разветвления называются магистральными, а от разветвления до пожарного ствола — рабочими, которые условно нумеруют против часовой стрелки (если смотреть по направлению движения жидкости). Различают следующие виды прокладки рукавных линий: горизонтальную, вертикальную, ползучую и смешанную. Горизонтальные линии прокладывают вручную из двойной или одинарной скатки, а также с возимых катушек или движущегося пожарного автомобиля из отсеков его кузова. Вертикальные линии прокладывают по стенам здания, в пролетах лестничных клеток, поднимают на веревке или по лестнице. Для удержания вертикальных рукавных линий от падения, а также для разгрузки их от воды пользуются рукавными задержками, при помощи которых рукава подвешивают к выступающим частям конструкций зданий и сооружений. Закрепляют задержки под соединительной головкой. Ползучую рукавную линию прокладывают по ступеням внутренних лестниц. Обычно длина их больше длины линий по прямой, при этом принято считать, что на каждый 1 м длины линии следует принимать запас для горизонтальных линий 1,2 м, вертикальных 5 м на каждый этаж жилого и 6.-.8 м промышленного здания. Для ползучих линий соответственно 10 и 15 м. Смешанную рукавную линию прокладывают при сочетании горизонтальных, вертикальных и наклонных рукавных линий. Это наиболее сложный вид прокладки и требует надежного крепления на всех участках. Прокладывать рукавные линии надо оперативно, проявляя осторожность и аккуратность, чтобы предотвратить появление неисправностей. Не допускается ударять соединительные головки о твердые предметы. Не следует протягивать рукавные линии по асфальту, бетону, по острым и горящим предметам. Необходимо беречь рукава от попадания на них горючесмазочных материалов, а также химически активных веществ. На до следить, чтобы линии не имели резких изгибов, пр необходимости в эти места подложить рукавные седл; Запрещается сбрасывать рукава с крыши здания и других высот, а также бросать на них части разбира* мых конструкций. Категорически запрещается скруч! вать скатки на асфальте или бетоне для их уплотнении При прокладке рабочих рукавных линий надо стремитЕ ся размещать разветвления как можно ближе к очаг пожара. Вентили разветвлений, напорных патрубков не cdta и перекрывных кранов стволов открывать и закрь вать плавно, чтобы избежать гидравлического удара рукавных линиях. Если необходимо прокладывать р^ кавные линии в местах проезда транспорта, обязательн устанавливать рукавные мостики. При обнаружении в рукавах неисправностей (свг щей, проколов и разрывов) необходимо в условиях пс жара применить универсальные или ленточные зажимь не заменяя поврежденных рукавов. Большое внимание следует уделять эксплуатации р) кавных линий зимой, особенно в условиях низких тем ператур. При работе пожарного насоса от открытог водоисточника воду надо забирать с более глубоких ело ев, где температура ее несколько выше, чем у поверх ности. При запуске насоса рекомендуется убедитьс в том, что работа его устойчивая и вода в линию буде подаваться бесперебойно. Для этого некоторое врем: через свободный напорный патрубок насоса необходим! слить воду, затем при максимальной частоте вращени: вала насоса направить ее в линию. Рекомендуется так же наряду с основной магистральной линией проложит резервную линию, используя прорезиненные рукава. Сое динительные головки, разветвления закрыть снегом опилками. По возможности установить разветвлени; в помещении. Наращивать, заменять и убирать рукав ные линии допускается только при непрерывной подач* воды, лишь снизив напор на насосе. Уборку рукавов на чинать от ствола. Скатывать рукавные линии необходимо одновремен но и как можно быстрее, привлекая для этой цел1 максимальное количество личного состава. В случж уборки замерзших рукавных линий предварительно ото греть соединительные головки и места предполагаемы? изгибов рукавов отработанными газами двигателя ил! паром. Замороженные рукава осторожно уложить в ку зов грузового автомобиля для перевозки к месту назначения. Наблюдение за работой рукавных линий на пожаре возлагается на определенные номера боевого расчета, в частности, за магистральной линией наблюдает пожарный, работающий с колонкой, в обязанности которого входят также установка рукавных мостиков и устранение неисправностей в рукавах. В задачу ствольщика входит наблюдение за рабочими линиями и закрепление их при работе на высоте. Кроме того, ствольщик должен проявлять особую осторожность при работе со етволом вблизи открытых линий электропередач, расположенных в радиусе действия компактной струи. Запрещается также надевать на себя ремень ствола в момент пуска воды. Для работы со стволами типа PC-70 обязательно назначаются два человека. Особую предусмотрительность следует проявлять при тушении пожаров лафетными стволами, так как ими приходится постоянно маневрировать, чтобы не допустить попадания струи в одну точку и разрушения конструкции зданий и сооружений. Маневрировать лафетным стволом следует плавно, без рывков. Техническое обслуживание, ремонтпожарных рукавов ирукавного оборудования. Техническое обслуживание, ремонт и хранение рукавов и рукавного оборудования представляет собой совокупность технологических операций и мероприятий, обеспечивающих поддержание заданной боевой готовности и безотказное применение рукавов и оборудования по назначению. Технологическая схема технического обслуживания, ремонта и хранения рукавов независимо от принятой в гарнизоне системы ведения рукавного хозяйства (децентрализованной или централизованной) имеет общие технологические операции. Техническое обслуживание эксплуатируемых напорных пожарных рукавов включает следующие технологические операции: отмочку (оттаивание), мойку, испытание, сушку, талькирование, сматывание в скатки, а для льняных рукавов также периодическую противогнилостную пропитку. Напорные рукава отмачивают (оттаивают) в специальной ванне 0,5Х1,5Х6 м, заполненной водой или моющим раствором. Стенки ванны должны быть облицованы материалом с малым коэффициентом трения, а на дне установлены грязеуловители. Рукава, поступившие на обслуживание в замороженном виде, помещают в ванну и затем в нее подают горячую воду или пар. Мойкой рукавов достигается удаление с их поверхности предварительно размягченных загрязнений. Наиболее производительной и прогрессивной является мойка в рукавомоечных машинах, состоящих из вращающихся щеток (дисковой или цилиндрической формы) привода, устройства для подачи моющей жидкости. Протаскивают рукава вручную или механизированно наматыванием на вращающийся барабан. В рукавомоечной машине РМ-4 с вращающимися горизонтальными щетками вращение на щетки передается от электродвигателя через червячный редуктор, цепную передачу на звездочки. Этим достигается вращение нижней щетки и одновременно через промежуточные шестерни на верхнюю щетку. Шарнирное вращение рычага верхней щетки обеспечивает свободное прохождение между вращающимися щетками рукава вместе с соединительной головкой. Рукава, проходящие между вращающимися щетками, обильно, под давлением омываются струями жидкости. На выходе из рукавомоечной машины установлены эластичные резиновые пластины и из перфорированных труб подается сжатый воздух для удаления с поверхности рукавов влаги. При закладке рукава между щетками при открытой крышке рукавомоечной машины размыкаются электроконтакты, выключается электродвигатель и прекращается подача моющего раствора и сжатого воздуха. Испытание рукавов. Различают два вида испытаний всасывающих и напорных рукавов — контрольные и эксплуатационные, Контрольные испытания проводят при получении новых партий, эксплуатационные испытания—после каждого использования рукавов, при их ремонте или после навязки соединительных головок, а также (1 раз в год) в процессе длительного хранения. Напорные рукава испытывают от насоса пожарного автомобиля или от другого источника подачи воды, создающих требуемый напор. При испытании рукава-укладывают на горизонтальной площадке по 5..-б шт. в одну линию или наматывают на барабан специальной конструкции. Диаметр барабана должен быть не менее 2 м. Льняные рукава перед испытанием замачивают (мед- ленно заполняют водой и выдерживают под давлением 6,2...0,4 МПа (2...4 кгс/см2) в течение 5 мин. После замочки приступают к гидравлическому испытанию. Перед началом испытания на конце рукавной линии устанавливают заглушку с краном (или ручной перекрывной ствол, разветвление и т.п.) для выпуска воздуха при заполнении линии водой. После удаления воздуха и заполнения рукавов водой постепенно, в течение 2 мин, поднимают давление до предельно допустимого (в соответствии с инструкцией по эксплуатации рукавов) и выдерживают рукава в течение 2 мин. Затем давление снижают до нуля и снова постепенно поднимают его, и выдерживают рукав под испытательным давлением в течение Змин. Рабочее и испытательное давление для напорных рукавов различных групп прочности установлено инструкцией. Рукава, подвергшиеся гидравлическому испытанию, не должны пропускать воду в местах навязки соединительных головок, иметь разрывы ткани чехла или свищи. После окончания испытаний результаты записывают в паспорт и составляют ведомость, которую представляют в управление или отдел пожарной охраны. Рукава, которые не выдержали испытательных давлений, ремонтируют и снова испытывают. Если рукава не выдержали повторного испытания, их передают для учебных целей или на хозяйственные нужды. При непригодности рукавов к дальнейшей эксплуатации их бракуют и списывают, о чем составляют акт, который подписывает комиссия. Всасывающие рукава, предназначенные для работы насоса от открытого водоема, испытывают только на разрежение. Напорно-всасывающие рукава подвергают гидравлическим испытаниям давлением и разрежением. Испытывают рукава от насоса пожарного автомобиля или на специальном стенде. Разрежение в рукаве должно быть не менее 73,15 кПа (550 мм рт. ст.). При этом падение разрежения не должно превышать 13,3 кПа (100 мм рт. ст.) в течение 3 мин. До начала проведения испытаний насос проверяют на герметичность. Если во всасывающих рукавах не создается разрежение, то для обнаружения свищей и проколов их подвергают гидравлическим испытаниям давлением до 50 кПа (0,5 кгс/см2). Весьма важным является определение возможности отслоения внутреннего резинового слоя всасывающих рукавов при создании разрежения. Для такой проверки на одном конце рукава устанавливают заглушку со смотровым стеклом, на противоположном—заглушку с электролампой и дюритовым шлангом, по которому отсасывается воздух из внутренней полости рукава. Отслоение внутреннего слоя резины контролируют визуально через смотровое стекло при включенной электролампе. Испытательное давление напорно-всасывающнх рукавов должно быть в 2 раза больше возможного рабочего давления. Продолжительность испытания 10 мин. Сушка рукавов влияет на прочностные свойства ткани чехла и его гидроизоляционного слоя. В случае нарушения режима сушки ткань чехла и гидроизоляционный слой разрушаются под воздействием гнилостных процессов или подвергаются интенсивному термостарению. Сушат рукава естественным или искусственным способом. Естественный способ — сушка на открытом воздухе при благоприятных атмосферных условиях (температура не менее 20 °С и относительная влажность не более 75%). Необходимо следить, чтобы на ткань чехла не попадали солнечные лучи и атмосферные осадки. Естественный способ не обеспечивает высокого качества сушки рукавов и продолжителен (трое суток и более). Искусственную сушку рукавов осуществляют организованными потоками теплоносителя (воздуха). При этом максимальная температура сушки для прорезиненных рукавов 50 °С, для льняных 70...80 °С при скорости потока не более 4 м/с. Для искусственного способа сушки используют сушилки различного типа, выбор которых зависит от числа обрабатываемых рукавов, размеров помещения и энергетических возможностей пожарной части. Сушилка барабанного типа «АИСТ» (рис. 1.15) представляет собой цилиндрическую камеру 15, внутри которой вращается барабан 2 типа беличьего колеса с приводом от электродвигателя 7. Мокрые рукава, соединенные между собой головками, наматывают и закрепляют на барабане. Один конец рукавной линии подсоединяют к патрубку / для подвода через полую ось 8 барабана воздуха от компрессора внутрь рукава по трубопроводу 12. В нижнюю часть сушильной камеры по каналу 6 подается вентилятором 4 воздух, нагретый в'калорифере 5, а влажный удаляется через верхний

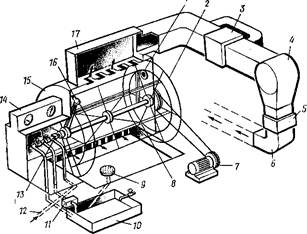

Рис. 1.15. Принципиальная схема установки агрегата («АИСТ») ддя гидравлического испытания, сушки и талькиро-наиия пожарных напорных рукавов / — патрубок; 2 —барабан: 3 — конденсатор: 4 — вентилятор; 5 — калорифер: 6 — канал: 7 — электродвигатель: И—ось: 9~ приемное отнсрстие: 10 — емкость; И — насос: 12 — патрубок: 13 — смеситель: 14 — пульт управления; i5 — цилиндрическая камера: 16 — клапан; 17—перхнин канал канал /7 в конденсатор 3 и далее по замкнутому контуру снова в сушильную камеру. Сушилка барабанного типа является универсальным агрегатом, позволяющим проводить в нем испытание рукавов с последующей их сушкой и талькированием. Для испытания рукавов вода из емкости 10 насосом // подается в полую ось барабана, при этом клапан 16 открыт для выпуска воздуха, находящегося в полости рукава. После заполнения рукавной линии водой клапан автоматически закрывается и происходит процесс испытания рукавов. Контроль за состоянием рукавов при испытании ведется через смотровое окно в крышке камеры. После испытания клапан автоматически открывается и вода самотеком удаляется из рукава через приемное отверстие 9 в емкость 10. После испытания и сушки через патрубок 12 от компрессора подается сжатый воздух, который в смесителе 13 захватывает тальк и через полую ось барабана подает порошок внутрь рукава. Управляют установкой с пульта 14. Недостатками сушилки барабанного типа являются сложность ее устройства, необходимость постоянного наблюдения за работой, а также резкое уменьшение пропускной способности агрегата при обработке рукавов больших диаметров. Габариты сушилки барабанного типа 3200Х2500Х Х2600 мм. Загрузка зависит от диаметра рукавов (от одного рукава диаметром 150 мм до пяти рукавов диаметром 51 мм). Продолжительность сушки 90 мин льняных и 60 мин прорезиненных рукавов. Потребляемая мощность 25 кВт. Горизонтальные (туннельные) сушилки представляют собой короб с теплозащитой размером 1\1,5Х23 м, разделенный на несколько горизонтальных отсеков, в которые протяжным механизмом протаскивают мокрые рукава. Воздух, подогретый калорифером, подается вентилятором как в отсеки, так и внутрь рукавов. Горизонтальная сушилка может быть размещена на стене в настенном коробе, не загромождая помещения. Сушилки этого типа отличаются от сушилок барабанного типа высокой производительностью, возможностью организации поточного производства, простотой конструкции и управления. Недостатком горизонтальной сушилки является большая длина, которая в некоторых случаях ограничивает возможность ее применения. Башенная сушилка представляет собой вертикальный канал (шахту) с квадратным или прямоугольным сечением. Площадь сушильных шахт определяют из расчета 0,15 м2 на один рукав, но не менее 2,4 м2. Высоту шахты принимают не менее 12 м при подвеске рукавов на половину их длин.ы и 22 м при подвеске на вето длину. В верхней части шахты установлена система блоков для подъема рукавов механическим или ручным приводом. Внизу башни размещена калориферная установка, которая нагревается горячей водой или паром. Подвод свежего и отвод увлажненного воздуха регулируют заслонками, расположенными в верхней и нижней частях шахты. Основные недостатки башенных сушилок: большие размеры, малый КПД, неравномерность сушки, трудность регулирования параметров теплоносителя. Кроме того, высокая стоимость строительства башенных сушилок делает неперспективным применение сушилок такого типа. Противогнилостной пропитке периодически подвергают льняные рукава. Долговечность рукавов, обработанных таким способом, увеличивается в 1,5...2 раза. Для пропитки используют водный раствор 8-оксихинолята меди. Противогнилостную пропитку льняных рукавов осуществляют в машине МПСР-140, приспособленной для гидравлических испытаний и сущки рукавов. Машина спроектирована на основе агрегата «АИСТ» и имеет много общих с ним деталей и узлов. Отличительной особенностью МПСР-140 является сушка рукавов радиационными электронагревательными приборами и заполнение рукавов пропиточным раствором. Пропиточная машина имеет две емкости: одну для хранения раствора, другую для пропитки рукавов. Время обработки рукавов 60,..120 мин в зависимости от их диаметра. Общая длина обрабатываемых за один цикл рукавов 60 м. Мощность, потребляемая МПСР-140,—14 кВт. Скатывание и перекатку рукавов в одинарную или двойную скатки на новую складку необходимо проводить периодически (не менее двух раз в год) для уменьшения локального износа ткани чехла на ребре складки, а также сокращения процесса естественного старения гидроизоляционного слоя в местах перегиба. Для перемотки рукава в одинарную скатку существует несколько типов станков. Наиболее перспективным является станок ПРГ-1 (рис. 1.16). Он состоит из станины 4, двух намоточных дисков 5 и 6, электродвигателя 3, привода 2. При прохождении через направляющие валики / рукав перекантовывается на новую складку с од

новременным формированием одинарной скатки на верхнем диске 6.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|