|

|

Нарезание наружной резьбыРезьба представляет собой винтовую канавку, образованную на деталях вращения. Широко применяется для соединения деталей между собой (крепежная) и для передачи движения (как, например, в ходовом винте токарного станка или тисков).

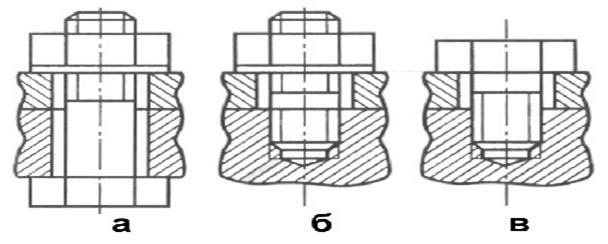

В резьбовых соединениях применяют болты, шпильки и винты. Болт – цилиндрический стержень с головкой на одном конце и с резьбой на другом ( рис ..а). Шпилька - цилиндрический стержень с резьбой на обоих концах. Один конец шпильки ввинчивается в одну из соединяемых деталей, а на другой конец устанавливают скрепляемую деталь и навинчивают гайку(б). Винт - цилиндрический стержень с резьбой для ввинчивания в одну из соединяемых деталей и головкой различных форм (в).

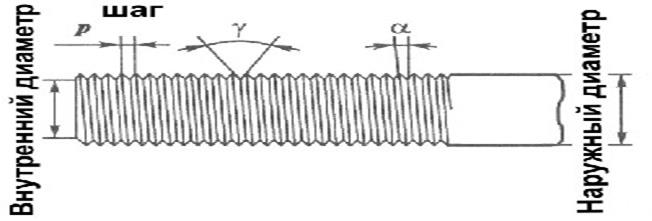

Схема -22. способы соединение детали с помощью болтов и шпилек. Основные элементы резьбы: угол подъема винтовой линии а, шаг резьбы р, угол профиля у, наружный и внутренний диаметры (рис.

Схема-23. Основные элементы резьбы: угол подъема винтовой линии а. По направлению витков резьба бывает правой и левой (рис. ). Чаще всего нарезают правую резьбу.

Рис-24. виды резьбы правые и левые.

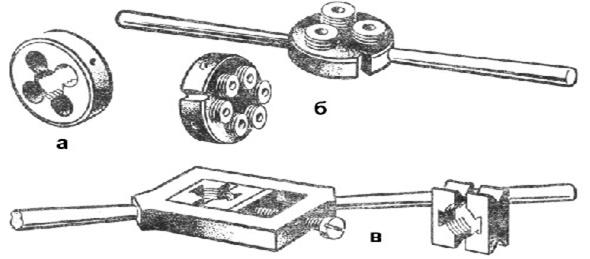

Для нарезания наружной крепежной резьбы используют специальный инструмент — плашки. Они бывают круглые(рис.. а), резьбонакатные(б) и раздвижные(в).

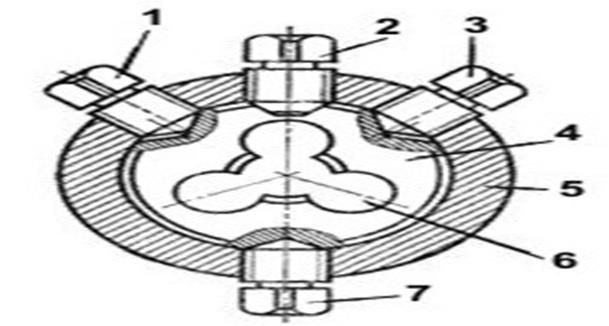

Рис-25. плашки а круглые, б резьбонакатные, в раздвижные. Круглая плашка (рис. ) выполнена в виде гайки из закаленной стали. Резьбу плашки пересекают сквозные продольные отверстия. Образовавшиеся Плашка 4 (рис. ) со специальными вырезами 6 крепится в плашкодержателе 5 или в воротке тремя либо четырьмя винтами в зависимости от ее размеров и условий эксплуатации. Один или два винта 7 служат для закрепления, винты 1 и 3 — для закрепления и сжатия плашки при регулировании ее размера после прорезания перемычки. Разжимается плашка с помощью винта 2.

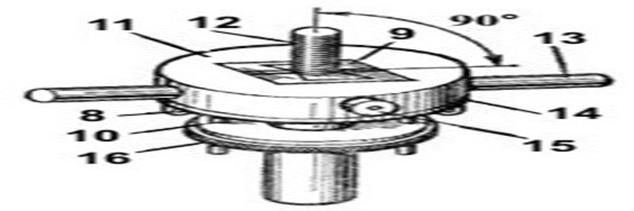

Рис -26.Плашки со специальными вырезами. В корпусе резьбонакатной плашки(рис. б выше) установлены накатные регулируемые ролики с резьбой. Металл заготовки не режется, а выдавливается. За счет этого поверхность резьбы получается более чистой, а сама резьба — более качественной и точной. Раздвижные призматические плашки (рис. в выше) состоят из двух раздвигающихся и отодвигающихся полуплашек. Определенный интерес представляет вороток для установки и крепления плашек (рис. справа) с дополнительным направляющим кольцом 16, которое помогает выдерживать направление на цилиндрических заготовках 12 (стержней, толкателей пресс-форм и винтов, съемников штампов). Дополнительное устройство можно использовать в обычных воротках. Во внутренней части обоймы 1 воротка имеется обработанное квадратное

Рис-27. Раздвижные призматические плашки. Зенкованиеотверстий - листоштамповочная операция по понижению верхних краёв отверстий относительно верхней поверхности листа (нижние края отверстий остаются вровень с нижней поверхностью листа). Термин происходит от нем. Senken, Senkung - понижение, вдавливание, утапливание. Принятая глубина зенкования - 2/3 толщины металла. Применяется для изготовления отверстий, предназначенных для винтов с потайной шляпкой. Фрезерование: Для металлообработки токарно-фрезерные работы являются практически неотделимой частью. Для проведения таких работ на производстве задействуется специализированное оборудование, которое позволяет обеспечить точное создание детали любой сложности, довести до точности каждый узел, предполагаемый чертежом. В современном мире существует невероятно большое число способов, которые позволяют обрабатывать металл. Тем не менее токарные и фрезерные работы по сей день считаются наиболее надежными, распространены практически повсеместно и позволяют уверенно утверждать: фрезеровка – проверенна временем. Фрезерные работы по металлу являют собой механический процесс обработки заранее подготовленной детали при помощи резания, которое выполняется на специально предназначенных для этого фрезеровочных станков, инструментов, оснащенных большим количеством лезвий. Фрезерные работы по металлу выполняются большим количеством способов. Именно по этой причине, когда речь идет работах такого типа, Классифицируются фрезерные работы также по-разному: это будет зависеть от того, какой именно процесс необходимо уточнить при классификации. В процессе осуществления токарных фрезерных работ могут выбирать наиболее удобное положение детали для ее последующей обработки, а также расположение шпинделя фрезеровочного станка. В зависимости от этого будут выделять. На станках фрезерной группы, а это: вертикальные, горизонтальные, универсальные, продольные, барабанные, шпоночно-фрезерные, копировально-фрезерные и другие, обрабатываются поверхности различного профиля. К ним относятся: плоские, фасонные, фрезерование канавок прямых и винтовых, нарезание зубчатых колес, методом копирования, фрезерования елочных профилей и другое. Фрезерование обеспечивает 12…….7 квалитеты точности и параметры шероховатости, поверхности Rz 80 до Ra 1,6. При фрезерных работах используется огромная масса режущего инструмента, от концевых, торцевых, цилиндрических, модульных, дисковых, фасонных, червячный и другие до резцов различного типа при расточке отверстий.

Рис-28.процесс врезание металла. Фрезерование имеет свои особенности: при фрезеровании используются сразу несколько зубьев инструмента (фрезы).Поэтому этот вид обработки более производительный, чем строгание и точение. Особенно при обработке набором фрез установленных на одной оправке. Площадь резания при фрезеровании изменяется в широких пределах, поэтому силы резания имеют переменные значения. Фрезерование сопровождается врезание зубьев фрезы в обрабатываемый материал, что приводит к появлению вибраций.

Протекание процесса фрезерование при малых значения подачи существенно зависит от радиального и осевого биений зубьев фрезы. Поэтому максимальное значение биение зубьев фрез от 0,03 до 0,05мм.

Шероховатость поверхности образованная, вершинами зубьев, имеет циклический, волнообразный профиль, зависимый от биения зубьев и подаче наоборот фрезы.

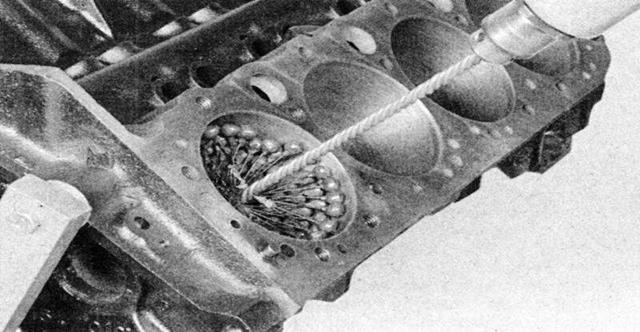

Хонингование — вид абразивной обработки материалов с применением хонинговальных головок (хонов). В основном применяется для обработки внутренних цилиндрических поверхностей путём совмещения вращательного и возвратно-поступательного движения хона с закреплёнными на нём раздвижными абразивными брусками с обильным орошением обрабатываемой поверхности смазочно-охлаждающей жидкостью. Один из видов чистовых и отделочных обработок резанием. Позволяет получить отверстие с отклонением от цилиндричности до 5 мкм и шероховатостью поверхности Ra=0.63ч0.04. асточных), производительность при этом по сравнению с суперфинишированием в 2—4 раза выше вследствие бо́льшего количества брусков и Хонингование наружных поверхностей осуществляется на специализированных станках (горизонтально-хонинговальных) или модернизированных (шлифовальных, горизонтально больших давлений.

Рис-29. Хонингование цилиндров. Метод шлифование детали. В завершении комплекса механической и дополнительной обработки

Операция шлифования заключается в снятии минимального слоя металла для устранения шероховатостей, доведения детали до определенного уровня допусков и придания изделию идеального внешнего вида. Выбор технологии шлифования и станков, на которых производится обработка, зависит от задачи, которую нужно решить и конфигурации обрабатываемой детали. В производстве мы используются специальные шлифовальные станки, различающиеся по типу обрабатываемых поверхностей. По типам, шлифовальные работы делатся на — наружное шлифование — внутреннее шлифование — круглое шлифование — плоское шлифование — бесцентровое шлифование

Соответственно этим типам обрабатываются различные поверхности — плоскости, сопряжения, отверстия, пазы, цилиндрические и конические детали, валы, втулки, шпиндели, крепеж и т д. Кроме этого, выбор технологии шлифования определяется экономическими факторами, грубо говоря — выбор станка для шлифования зависит от размера партии, для мелкосерийного производства существуют пороги рентабельности, в соответствии с которыми используется только часть нашего производственного арсенала. Для крупносерийного производства ограничений по выбору технологии шлифования практически нет. Шлифуются абсолютно все металлы, за исключением разве что — ртути... цветные, черные металлы и различные виды сплавов выполняя все виды шлифовальных работ, мы охватываем практически всю возможную потребность в качественной доводке детали и получаем самые высокие показатели точности, а в производстве пользовательских металлоизделий получаем необыкновенно красивые вещи. В процессе шлифования можно получить как полированную, так и матовую поверхность, смотря для чего нужно.

Рис-30. деталь отшлифовано. Обработка детали.Ведется на станках универсальных или с помощью ручных машин, в качестве кругов используются лепестковые бумажные, фетровые хлобчато бумажные круги. Полировальные пасты Под полировальными пастами имеются в виду абразивные смеси, состоящие из микропорошков и связующих, которые по консистенции бывают твердые или мазеобразные. Имеются полировальные установки, на которых в качестве основного технологического материала используются абразивно-полировальные жидкости со взвешенными абразивными зернами, т. е. суспензии. Все полировальные пасты подразделяются на две большие группы: жировые, ебзжировые или водные. Неабразивная часть жировых полировальных паст имеет в своем составе жировые кислоты, масла, парафин и другие составляющие, т. е. такие составы, которые в обычных условиях водой не смываются. Но не надо этого пугаться т.к. такие полировальные пасты могут легко удаляться чистой сухой тканью, то есть на заключительном этапе полировки. Удаляются они или нет, лучше предварительно проверить на маленькой площади обрабатываемой поверхности. Абразивная часть в ряде случаев является определяющей для названия и области применения пасты или суспензии. Если в составе паст имеется микропорошок из кубического нитрида бора, то такие пасты именуются эльборовыми или кубанитовыми. Алмазные пасты имеют микропорошки из алмазов естественного или искусственного происхождения. Многие полировальные пасты носят название организаций, где разработаны данные пасты, например паста ГОИ, разработана в Государственном Оптическом Институте.

В состав полировальных паст помимо абразивных порошков входят связующие вещества, жиры, поверхностно активные вещества и т. п. Они наносятся тонким слоем на полировальные круги или другой полирующий инструмент. Пасты различаются по их назначению: для полирования закаленных сталей, цветных металлов и т. п. Полировальные пасты должны отвечать следующим требованиям: 1) обеспечивать получение гладкой поверхности с зеркальным блеском; 2) быть достаточно вязкими и прочными, а также однородными по составу; 3) хорошо удерживаться на рабочей поверхности круга; 4) не крошиться и не рассыпаться, не загрязнять и не царапать полируемую поверхность. Активные добавки полировальных паст Агрессивность добавки в значительной степени зависит от характера ее применения. При таких процессах, как точение, фрезерование, вытяжка металла и др., можно использовать относительно неустойчивые соединения, так как в этом случае коррозия играет небольшую роль. Однако, например при сверхтонкой абразивной доводочно-притирочной обработке высокая активность добавки вызывает повышенную химическую коррозию. Видимо, при окончательных сверхтонких работах добавка должна давать химическую реакцию только при определенных температурах и давлениях в процессе резания-царапания, т.е. там, где неминуем интенсивный съем и возможны случаи схватывания металлов. Выбор связки пасты зависит от операции, для которой она предназначается: Основное назначение активных добавок и связок полировальных паст Наименование Цель введения добавок в паст Олеиновая кислота Химически активная добавка и связка Стеариновая кислота Химически активная добавка и придание твердости пасте Парафин Придание твердости пасте, обеспечение лучшей светоотражающей способности обработанной поверхности Масло костное Облегчение резания-царапания и придание блеска полируемой поверхности Масло вазелиновое Облегчение резания-царапания Скипидар Разжижение брикетированных паст, интенсификация процесса резания-царапания (для спецрастворов) Канифоль Создание клейкой смеси для приготовления спецрастворов Керосин осветительный Интенсификация резания-царапания Бензин Разбавитель паст Машинное масло Облегчение резания-царапания

Основными химическими реагентами, способствующими активизации процесса доводки, являются олеиновая и стеариновая кислоты. Неабразивные составляющие полировальных паст обычно образуют ее связку. Любая связка отвечает своему назначению лишь при условии, что изготовленная на ней паста тверда, вязка и не крошится при обычной температуре. Для предотвращения повышенного расхода, повышения коэффициента использования режущих свойств абразивных зерен, в состав связки вводят специальные растворы-интенсификаторы, которые при легком надавливании на круг легко плавятся только в зоне резания и хорошо удерживаются на круге. Изготовление хорошей жировой связки зависит от температуры ее плавления и испарения, от степени омыления и некоторых других факторов. Очень важное значение имеет интервал между температурой плавления и испарения. Он должен быть широким, так как твердая составляющая часть - абразив, входящий в состав полировальных паст, удерживается на полировальном круге, пока имеется связка. Применение быстроиспаряющихся связок приводит к преждевременному выбрасыванию абразивных зерен из зоны полирования под действием центробежных сил, а применение медленно испаряющихся связок приводит к удержанию абразивных зерен, потерявших свои режущие свойства.

При выборе неабразивных составляющих для приготовления полировальных паст надо учитывать быстроту и легкость их удаления с поверхности обработанных деталей, особенно жировых связок с полированной поверхности перед гальванопокрытиями. Кроме того, они должны хорошо смазывать рабочую поверхность полировального круга (полировальника), чтобы предупредить перегрев его и полируемого изделия, и в то же время они не должны салить полировальник, когда требуется получить зеркальный блеск.

Так как на полирование оказывает влияние образующийся электрический заряд, введение в пасту диэлектриков повышает ее производительность

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

слева). В зависимости от назначения резьбового соединения применяются разные типы резьб.

слева). В зависимости от назначения резьбового соединения применяются разные типы резьб.

режущие кромки в форме клина и канавки обеспечивают резание заготовки и одновременный выход стружки. Для того чтобы торец стержня (заготовки) лучше входил в плашку с торцевых сторон, ее резьба имеет меньшую высоту профиля. Это так называемая заборная часть. Круглые плашки в соответствии со стандартом предусмотрены для нарезания метрической резьбы диаметром от 1 до 76 мм. Их закладывают в гнезда плашкодержателя и фиксируют там шпильками(или болтами) со шлицем для отвертки.

режущие кромки в форме клина и канавки обеспечивают резание заготовки и одновременный выход стружки. Для того чтобы торец стержня (заготовки) лучше входил в плашку с торцевых сторон, ее резьба имеет меньшую высоту профиля. Это так называемая заборная часть. Круглые плашки в соответствии со стандартом предусмотрены для нарезания метрической резьбы диаметром от 1 до 76 мм. Их закладывают в гнезда плашкодержателя и фиксируют там шпильками(или болтами) со шлицем для отвертки.

окно со вставленными призматическими плашками. На боковой стороне обоймы установлен винт 15, прижимающий плашки 9 во время работы, а с боковых сторон обоймы в корпус 11 ввернуты две ручки 13 для захвата руками. В нижней части обоймы установлена шайба 14, закрепленная винтами 8, и два направляющих штифта 10, по которым перемещается кольцо 16.

окно со вставленными призматическими плашками. На боковой стороне обоймы установлен винт 15, прижимающий плашки 9 во время работы, а с боковых сторон обоймы в корпус 11 ввернуты две ручки 13 для захвата руками. В нижней части обоймы установлена шайба 14, закрепленная винтами 8, и два направляющих штифта 10, по которым перемещается кольцо 16.

говорят о конкретной их разновидности.

говорят о конкретной их разновидности.

Корпус фрезы, как правило, обладает большей массой, что способствует лучшему отводу тепла от поверхности контакта.

Корпус фрезы, как правило, обладает большей массой, что способствует лучшему отводу тепла от поверхности контакта.

детали, она подвергается доведению до требуемых допусков посредством шлифования. Помимо точности, отшлифованная деталь приобретает дополнительные декоративные преимущества.

детали, она подвергается доведению до требуемых допусков посредством шлифования. Помимо точности, отшлифованная деталь приобретает дополнительные декоративные преимущества.

Жидкие полировальные материалы чаще всего используют при механической обработке методом непрерывной подачи абразивной суспензии. При полумеханической и ручной полировке, обычно используют твердые полировальные пасты.

Жидкие полировальные материалы чаще всего используют при механической обработке методом непрерывной подачи абразивной суспензии. При полумеханической и ручной полировке, обычно используют твердые полировальные пасты. Связка пасты состоит из активных добавок, таких, как олеиновая и стеариновая жирные кислоты, и из жировой основы (масла-типа костного, вазелинового, жира свиного). Для придания полировальной пасте определенной твердости, в ее состав добавляют парафин.

Связка пасты состоит из активных добавок, таких, как олеиновая и стеариновая жирные кислоты, и из жировой основы (масла-типа костного, вазелинового, жира свиного). Для придания полировальной пасте определенной твердости, в ее состав добавляют парафин.