|

|

Слесарные способы механического восстановления деталей.

Авторемонтное производство располагает большим числом различных способов восстановления деталей, которые позволяют не только возвратить им свойства новых, но и в ряде случаев даже улучшить их. Многочисленность технологических способов, применяемых при восстановлении деталей, объясняется разнообразием производственных условий и дефектов, для устранения которых они применяются. В зависимости от характера устраняемых дефектов все процессы восстановления деталей различных группы: восстановление деталей с механическими повреждениями и восстановление деталей с изношенными поверхностями (с изменением размеров рабочих поверхностей деталей). К первой группе относят способы восстановления деталей, имеющих трещины, пробоины, изломы, деформации, а также коррозионные повреждения. Ко второй — имеющих изменение размеров и геометрической формы рабочих поверхностей в виде овальности, конусообразности, и др. Применение того или иного способа восстановления зависит также от материала, из которого изготовлена восстанавливаемая деталь. Наиболее распространенными в авторемонтном производстве способами восстановления деталей являются сварка и наплавка. Этими способами восстанавливают около 40% деталей. Широкое применение сварки и наплавки обусловлено простотой технологического процесса и используемого оборудования, возможностью восстановления деталей из большинства применяемых в автомобилестроении металлов и сплавов, высокой производительностью и низкой себестоимостью. Составными частями восстановления деталей и свойств автомобиля являются ремонтные технологические процессы.

Известные способы восстановления и ремонта детали совершенствуются или отмирают. В настоящие время наше авто ремонтные заводы, приняли способы зарубежные опыт конкретно электронное и плазменное технологии.

Механическая обработка применяется как самостоятельно, так и вместе с другими технологическими процессами (пластическим деформированием, металлизацией, сваркой и наплавкой). Обработка каждой детали носит индивидуальный характер и позволяет получить необходимую шероховатость поверхности посадочных и других точных размеров, Ремонт деталей под новый (отличный от номинального) размер. Его выполняют: методом получения индивидуального размера и методом получения ремонтных размеров.

Метод получения индивидуального размера заключается в том, что более ценную и сложную деталь ремонтируют до устранения повреждения, а сопрягаемую с ней более простую и дешевую деталь или подгоняют под нее, или же делают заново. Размеры деталей произвольны, сохраняется только заданная посадка, взаимозаменяемость отсутствует. При ремонте первой (основной) детали снимается минимальный слой металла, что увеличивает срок службы детали, однако для этого требуется большая затрата времени на подгонку и высокая квалификация рабочего. Этот метод распространяется только на единичные, особо сложные и дорогие детали, а также для некоторых легко подгоняемых деталей (при протачивании подшипников скольжения, при подгонке тормозных колодок) или в случае, когда детали сборочной единицы невзаимозаменяемые.

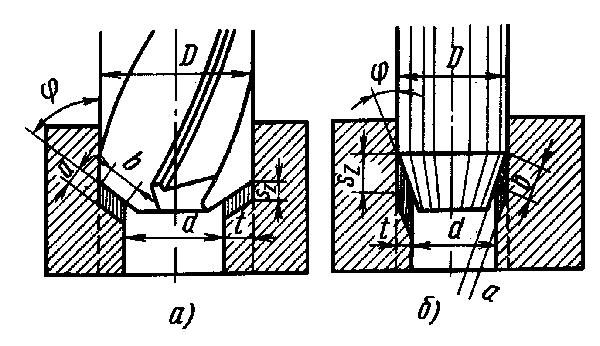

Основные механические способы восстановление детали: 1)Зенкерование. 2)Сверление. 3) Развертывание 4)Хонингование. 5)Шлифование. 6)Супер финиширование. Современные автомобили укомплектованы на 60% пластмассами деталями, по этому есть новые способы. Зенкерование Зенкерование, способ обработки поверхностей отверстий, предварительно просверлённых, полученных горячей или холодной штамповкой и литьём. З. применяют при обработке цилиндрических отверстий, углублений под головки или шейки болтов и винтов, торцевых поверхностей бобышек под шайбы, упорные кольца и т.п. З. является также промежуточной операцией после сверления перед развёртыванием. Повышает точность и чистоту поверхности, т.к. зенкер, в отличие от сверла, имеет больше режущих кромок. Отверстие, полученное З., имеет более точное по сравнению со сверлёным направление оси, поэтому З. широко применяют при чистовой и получистовой обработке. З. выполняется на сверлильных, револьверных и расточных станках. Зенкерование. Зенкером обрабатывают отверстия, предварительно штампованные, литые или просверленные. Рисунок - а). Сверление — вид механической обработки материалов резанием, при котором с помощью специального вращающегося режущего инструмента (сверла) получают отверстия различного диаметра и глубины, или многогранные отверстия различного сечения и глубины. Назначение сверления. Сверление необходимая операция для получения отверстий в различных материалах при их обработке, целью которой является:

Отделение (отрезка) заготовок из листов материала.Ослабление разрушаемых конструкций. Закладка заряда взрывчатого вещества при добыче природного камня. Хонингование Хонингование (англ. honing, от hone — хонинговать, буквально— точить), отделочная обработка в основном внутренних цилиндрических поверхностей деталей мелкозернистым абразивным инструментом в виде брусков, смонтированных на хонинговальной головке (хоне). Абразивные бруски прижимаются к обрабатываемой поверхности, а сама хонинговальная головка, закрепленная в шпинделе хонинговального станка, совершает вращательное и возвратно-поступательное движения. Применяется также Х. закалённых зубчатых колёс хонинговальной головкой в форме косозубого долбяка, находящейся в зацеплении с обрабатываемым колесом и совершающей одновременно вращательное и колебательное движения. Х. является заключительной (финишной) операцией, производится после

растачивания, протягивания, развёртывания, шлифования и позволяет получать точность обработки до 1-го класса и шероховатость поверхности до 13-го класса.

Станки и инструменты для выполнения сверления Свёрла Сверление цилиндрических отверстий, а также сверление многогранных (треугольных, квадратных, пяти- и шестигранных, овальных) отверстий выполняют с помощью специальных режущих инструментов — свёрл. Свёрла в зависимости от свойств обрабатываемого материала изготавливаются нужных типоразмеров из следующих материалов: Углеродистые стали (У8,У9,У10,У12 и др): Сверление и рассверливание дерева, пластмасс, мягких металлов. Низколегированные стали (Х,В1,9ХС,9ХВГ и др): Сверление и рассверливание дерева, пластмасс, мягких металлов. Повышенная по сравнению с углеродистыми теплостойкость (до 250 °C) и скорость резания. Быстрорежущие стали (Р9,Р18,Р6М5,Р9К5 и др): Сверление всех конструкционных материалов в незакалённом состоянии. Теплостойкость до 650 °C. Свёрла, оснащенные твёрдым сплавом, (ВК3,ВК8,Т5К10,Т15К6 и др): Сверление на повышенных скоростях незакалённых сталей и цветных металлов. Теплостойкость до 950 °C. Свёрла, оснащённые боразоном: Сверление закалённых сталей и белого чугуна, стекла, керамики, цветных металлов.

Операции сверления производятся на следующих станках: Вертикально-сверлильные станки: Сверление - основная операция. Горизонтально-сверлильные станки: Сверление - основная операция. Вертикально-расточные станки: Сверление - вспомогательная операция. Горизонтально-расточные станки: Сверление - вспомогательная операция. Вертикально-фрезерные станки: Сверление - вспомогательная операция. Горизонтально-фрезерные станки: Сверление вспомогательная операция. Универсально-фрезерные станки: Сверление - вспомогательная операция. Токарные станки: Сверло неподвижно, а обрабатываемая заготовка вращается. Токарно-затыловочные станки: Сверление - вспомогательная операция. Сверло неподвижно.

Рис-15. виды сверла. Развертывание. Для получения отверстий высокой точности и качества обрабатываемой поверхности применяют развертывание. Рисунок - б). Развертка имеет значительно больше режущих кромок, чем зенкер, поэтому при развертывании снимается более тонкая стружка и получаются более точные отверстия, чем при зенкеровании. Отверстия диаметром до 10 мм развертывают непосредственно после сверления. Перед развертыванием отверстий большего диаметра их предварительно обрабатывают, а торец подрезают. Припуск под развертывание t=0,15-0,5 мм для черновых разверток и 0,05-0,25 мм для чистовых разверток. При работе чистовыми развертками на токарных и токарно-револьверных станках применяют качающиеся оправки, которые компенсируют несовпадение оси отверстия с осью развертки. Для того чтобы обеспечить высокое качество обработки, ШлифованиеШлифование, шлифовка (от польск. szlifować, нем. schleifen — точить, полировать, шлифовать), обработка поверхностей заготовок абразивным инструментом. Производится на шлифовальных станках, на металлорежущих станках других групп с помощью специальных приспособлений (например, шлифовальных головок), вручную. По скорости вращения абразивного инструмента различают обычное Ш. — окружная скорость инструмента около 20 м/сек и скоростное — окружная скорость выше 50 м/сек. Ш. позволяет изготовлять металлические детали с точностью до 1-го класса и получать поверхности до 10-го класса шероховатости. Ш. широко применяется при обработке наружных и внутренних плоских, цилиндрических, конических и фасонных поверхностей заготовок из металлов, пластмасс, керамики, ферритов, камня, дерева и т.д. Некоторое распространение получило также черновое (обдирочное) Ш. для удаления больших припусков с литых чугунных и стальных заготовок. Суперфиниширование — тонкая отделочная обработка заготовок мелкозернистыми абразивными брусками, совершающими сложное движение относительно обрабатываемой поверхности. Чаще всего его используют для обработки наружных цилиндрических поверхностей. Особенностью процесса суперфиниширования является незначительное давление бруска на обрабатываемую поверхность (0,5-3 кгс/см2). При суперфинишировании смазывающе-охлаждающая жидкость не только смывает продукты износа, но и образует масляную пленку, оказывающую существенное влияние на интенсивность съёма металла. Наиболее современные методы являются пластическое деформирование метала путём воздействие горячим состояние. Способы восстановление детали Ремонт детали автомобили При любом восстановление детали необходимо добиться качественной обработки поверхности. Качество поверхности определяется геометрическими поверхностями.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

обеспечивающих требования взаимозаменяемости деталей. Это приводит к тому, что производство носит единичный или мелкосерийный характер.

обеспечивающих требования взаимозаменяемости деталей. Это приводит к тому, что производство носит единичный или мелкосерийный характер. Припуск под Зенкерование (после сверления) составляет 0,5-3 мм на сторону. Зенкер выбирают в зависимости от обрабатываемого материала, вида (сквозное, ступенчатое, глухое) и диаметра отверстия и заданной точности обработки. Зенкер имеет три и более режущие кромки, поэтому при зенкеровании снимается более тонкая стружка и получаются более точные отверстия, чем при сверлении; он прочнее сверла, благодаря чему подача при зенкеровании в 2,5-3 раза превышает подачу при сверлении. Зенкерование может быть как предварительной (перед развертыванием), так и окончательной операцией. Кроме обработки отверстий зенкеры применяются для обработки торцовых поверхностей. Для повышения точности зенкерования (особенно при обработке литых или штампованных глубоких отверстий) рекомендуется предварительно расточить (резцом) отверстие до диаметра, равного диаметру зенкера на глубину, примерно равную половине длины рабочей части зенкера. Для обработки высокопрочных материалов (sв>750 МПа) применяют зенкеры, оснащенные пластинами из твердого сплава. Скорость резания для зенкеров из быстрорежущей стали такая же, как и для сверл. Скорость резания твердосплавных зенкеров в 2-3 раза больше, чем зенкеров из быстрорежущей стали. При обработке высокопрочных материалов и литья по корке скорость резания твердосплавных зенкеров следует уменьшать на 20-30%.

Припуск под Зенкерование (после сверления) составляет 0,5-3 мм на сторону. Зенкер выбирают в зависимости от обрабатываемого материала, вида (сквозное, ступенчатое, глухое) и диаметра отверстия и заданной точности обработки. Зенкер имеет три и более режущие кромки, поэтому при зенкеровании снимается более тонкая стружка и получаются более точные отверстия, чем при сверлении; он прочнее сверла, благодаря чему подача при зенкеровании в 2,5-3 раза превышает подачу при сверлении. Зенкерование может быть как предварительной (перед развертыванием), так и окончательной операцией. Кроме обработки отверстий зенкеры применяются для обработки торцовых поверхностей. Для повышения точности зенкерования (особенно при обработке литых или штампованных глубоких отверстий) рекомендуется предварительно расточить (резцом) отверстие до диаметра, равного диаметру зенкера на глубину, примерно равную половине длины рабочей части зенкера. Для обработки высокопрочных материалов (sв>750 МПа) применяют зенкеры, оснащенные пластинами из твердого сплава. Скорость резания для зенкеров из быстрорежущей стали такая же, как и для сверл. Скорость резания твердосплавных зенкеров в 2-3 раза больше, чем зенкеров из быстрорежущей стали. При обработке высокопрочных материалов и литья по корке скорость резания твердосплавных зенкеров следует уменьшать на 20-30%.  рис-14.

рис-14. Изготовление отверстий под нарезание резьбы, зенкерование, развёртывание или растачивание. Изготовление отверстий (технологических) для размещения в нихэлектрических кабелей, анкерных болтов, крепёжных элементов и др.

Изготовление отверстий под нарезание резьбы, зенкерование, развёртывание или растачивание. Изготовление отверстий (технологических) для размещения в нихэлектрических кабелей, анкерных болтов, крепёжных элементов и др. Свёрла, оснащённые алмазом: Сверление твёрдых материалов, стекла, керамики, камней.

Свёрла, оснащённые алмазом: Сверление твёрдых материалов, стекла, керамики, камней.

сверление, зенкерование (или растачивание) и развертывание отверстия производят за одну установку заготовки в патроне станка. Подача при развертывании стальных деталей 0,5-2 мм/об, а при развертывании чугунных деталей 1-4 мм/об. Скорость резания при развертывании 6-16 м/мин. Чем больше диаметр обрабатываемого отверстия, тем меньше скорость резания при одинаковой подаче, а при увеличении подачи скорость резания снижают.

сверление, зенкерование (или растачивание) и развертывание отверстия производят за одну установку заготовки в патроне станка. Подача при развертывании стальных деталей 0,5-2 мм/об, а при развертывании чугунных деталей 1-4 мм/об. Скорость резания при развертывании 6-16 м/мин. Чем больше диаметр обрабатываемого отверстия, тем меньше скорость резания при одинаковой подаче, а при увеличении подачи скорость резания снижают.