|

|

Дисперсно-упрочненные композиционные материалыСтруктура и свойства В дисперсно-упрочненных КМ наполнителями служат дисперсные частицы тугоплавких фаз-оксидов, нитридов, боридов, карбидов(Al2O3, SiO2, ВN, SiC и др.). К достоинствам тугоплавких соединений относятся высокие значения модуля упругости,. низкая плотность, пассивность к взаимодействию с материалами матриц, а таких, как оксиды алюминия и кремния, — большая распространенность в природе и невысокая стоимость образующих их элементов. Дисперсно-упрочненные КМ в основном получают порошковой технологией, но существуют и другие способы, например метод непосредственного введения наполнителей в жидкий металл или сплав перед разливкой. Волокнистые композиционные материалы Структура и свойства В волокнистых КМ упрочнителями служат волокна или нитевидные кристаллы чистых элементов и тугоплавких соединений (В, С, Аl2Оз, SiС и др.), а также проволока из металлов и сплавов (Мо, W, Ве, высокопрочная сталь и др.). Для армирования КМ используют непрерывные и дискретные волокна диаметром от долей до сотен микрометров.

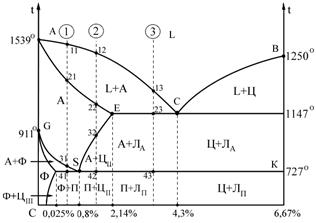

Билет №21 1.Сталь 20. Фазовые превращения при охлаждении в равновесное состояние. Структура. Свойства. Типичная ТО и типичное применение.

Назначение: После нормализации или без термообработки крюки кранов, муфты, вкладыши подшипников и другие детали, работающие при температуре от -40 до 450°С под давлением, после ХТО - шестерни, червяки и другие детали, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины.

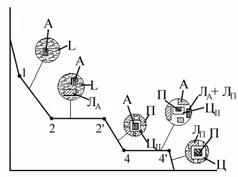

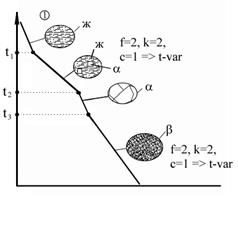

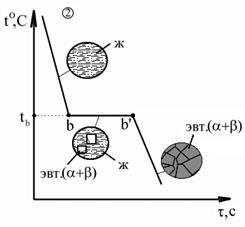

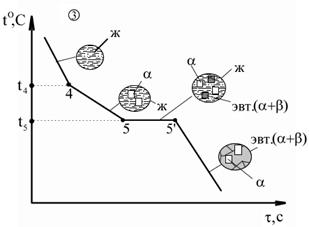

1–2 – первичная кристаллизация, образование аустенитной структуры 2–3 – охлаждение твердого сплава (превращений нет) 3–4 – вторичная кристаллизация; 3 – образование насыщенного твердого раствора углерода в Fe. Понижение температуры приводит к диффузии избыточного углерода к граница зерен, в результате на границах образуются зоны с высоким содержание углерода, которые превращаются в Ц. 4–4' – эвтектоидное превращение А в П; 4' – конец превращения; t = 727° C =const . Ниже 4' – остывание сплава, идет процесс третичной кристаллизации, ЦIII из феррита (теоретически).

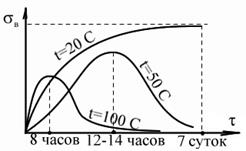

2.Термическая обработка металлов и сплавов, не имеющих превращений в твёрдом состоянии. (Термическая обработка металлов и сплавов, не связанная с фазовыми превращениями.) Соответствующие операции термической обработки являются разновидностями отжига: отжиг (нагрев) для уменьшения напряжений, рекристаллизационный отжиг, диффузионный отжиг (гомогенизация). Нагрев для снаятия остаточных напряжений : для уменьшения ост напряж. Изделия нагревают. С повышением температуры предел текучести понижается, поэтому остаточные напряж вызывают пластическую деформацию и снижаются до уровня предела текучести металла при темпер-ре нагрева. В стальных и чугунных деталях значительное снижение ост напряжений происходит в процессе выдержки при 450 градусах, после выдержки про 600 град, напряжения понижаются до очень низких значений. Рекристаллизационный отжиг - нагрев деталей выше темп рекристаллизации. В процессе выдержки происходит главным образом рекрисатллизация. Цель – понижение прочности и восстановление пластичности дефор металла, получение определенной кристаллографической текстуры, создающей анизотропию свойств; и заданного размера зерна. (темперетура = 150 + темп-ра рекр-ции). Диффузионный отжиг (гомогенизациия) – длительная выдержка сплавов при высоких темпер-х, в результате которой уменьшается ликвационная неоднородность тв раствора. Внутрекристаллическая ликвация – сердцевина кристаллов обогощена тугоалавким компонентом сплава, а наружные части – компонентом, понижающим температуру плавления. 3.Высокопрочные сложно-легированные и мартенситностареющие стали. Основные легирующие компоненты, их назначение. . Никель. Никель образует твердые растворы внутри легированных сталей, повышается прочность стали, ее устойчивость к высоким температурам (никель – сильный аустенизатор). 2. Хром. Если содержание в стали хрома больше 12%, то сталь – нержавеющая (при условии растворения хрома в кристаллической решетке железа). Хром – сильно карбидообразующий элемент. Из-за образования карбидов коррозионная стойкость стали может уменьшаться. В стали 12Х18Н10Т предотвращено образование карбидов хрома на зернах. 3. Вольфрам. Вольфрам повышает твердость и прочность стали. Сильно карбидообразующий элемент. Карбиды вольфрама устойчивы и действуют при температуре выше температуры применения. Вольфрам используют для изготовления инструментальных сталей. 4. Ванадий. Ванадий повышает устойчивость к циклическим нагружениям и высоким температурам. 5. Марганец. Марганец способствует повышению твердости и прочности, обеспечивает высокую вязкость сталей. 6. Кремний. Кремний – ферритизатор – повышает устойчивость феррита при высоких температурах, то есть такая сталь обладает хорошими электро-магнитными свойствами (феррит – сильный ферромагнетик). Стали с высоким содержанием кремния используются для изготовления сердечников для электроприборов.

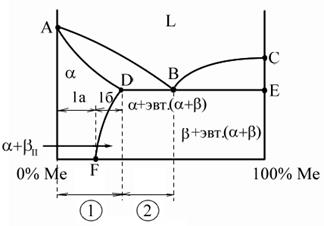

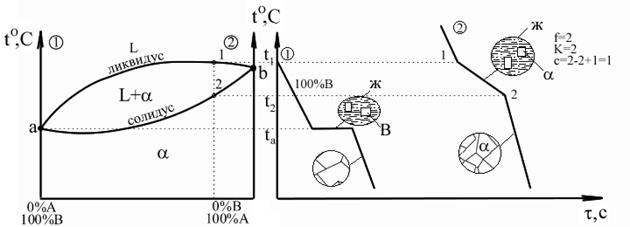

Билет №22 Диаграмма состояния двойных сплавов с промежуточной фазой ?(постоянного состава AmBn). Её структурный и фазовый анализ с применением правила отрезков и правила концентраций. (5 билет в шпорах pdf)

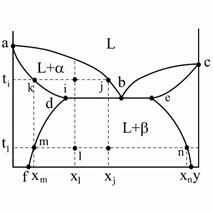

abc – линия ликвидус; Xb – химический состав эвтектики. adec – линия солидус. df, eg – линии предельной растворимости в твердом состоянии. альфа– ограниченный твердый раствор компонента А в компоненте В. бета– ограниченный твердый раствор компонента B в компоненте А.

Применим правило отрезков для линий adf, fdeg и ceg. Для сплава состава x при температуре ti (точка i). Две фазы: жидкость и -кристаллы: Для сплава x при температуре tl (точка l). Две фазы альфа и бета: Для двухфазной области fdeg правило отрезков также работает. Изменение относительного количества и химического состава в этой области происходит за счет изменения растворимости компонентов друг в друге и соответствующих диффузионных процессов перераспределений внутри сплавов. 2.Распределение легирующих элементов в сплаве. Влияние легирующих элементов на свойства. 1. Никель. Никель образует твердые растворы внутри легированных сталей, повышается прочность стали, ее устойчивость к высоким температурам (никель – сильный аустенизатор). 2. Хром. Если содержание в стали хрома больше 12%, то сталь – нержавеющая (при условии растворения хрома в кристаллической решетке железа). Хром – сильно карбидообразующий элемент. Из-за образования карбидов коррозионная стойкость стали может уменьшаться. В стали 12Х18Н10Т предотвращено образование карбидов хрома на зернах. 3. Вольфрам. Вольфрам повышает твердость и прочность стали. Сильно карбидообразующий элемент. Карбиды вольфрама устойчивы и действуют при температуре выше температуры применения. Вольфрам используют для изготовления инструментальных сталей. 4. Ванадий. Ванадий повышает устойчивость к циклическим нагружениям и высоким температурам. 5. Марганец. Марганец способствует повышению твердости и прочности, обеспечивает высокую вязкость сталей. 6. Кремний. Кремний – ферритизатор – повышает устойчивость феррита при высоких температурах, то есть такая сталь обладает хорошими электро-магнитными свойствами (феррит – сильный ферромагнетик). Стали с высоким содержанием кремния используются для изготовления сердечников для электроприборов.

3.Износ. Критерии оценки. Способы повышения стойкости. Материалы, устойчивые к образивному изнашиванию. Устойчивые материалы для работы в условиях больших давлений и ударных нагрузок. Стали с высокой контактной выносливостью. Износостойкость – свойство материала оказывать в определенных условиях трения сопротивление изнашиванию. Изнашивание – процесс постепенного разрушения поверхностных слоев материала путем отделения его частиц под влиянием сил трения. Результат изнашивания называется износом. t= Δh/v t –время Δh - заданный износ V – скорость изнашивания. Работоспособность материалов в условиях трения зависит от 3 групп факторов: Внутреннех, определяемых св-вами материала Внешние, характеризующие вид трения (скольжения, качения). И режим работы Рабочие среды и смазочный материал. Способы повышения стойкости: правильный подбор материала рабочих деталей (в подшипниках это тв матрица + мягкие частицы. И наоборот: мякая матрица и тв частицы) Тверд фаза обеспечивает износостойкость, а мягк фаза обеспечивает прирабатываемость. Износостойкость пра абразивном изнашивании чистых металлов пропроционально твердости: ε=bHB (b коэф.ε – относит удлнинение. ) Карбидные сплавы - применяют при наиболее тяжелых условиях работы. Для деталей, работающих в условиях больших ударных нагрузках применяют материалы с повышенным содержанием марганца: 370Х7Г7С или аустенитной матрицей 110Г13. Низко- и среднеуглеродистые стали с различными видами поверхностного упрочнения применяют для более легких условий изнашивания. Билет №23 1. Сталь 45. Фазовые превращения при охлаждении в равновесное состояние. Структура. Свойства. Типичная ТО и типичное применение.

- то же самое только на участке 1-2 L+Ц, , 2-2’ L+Ц+ЛА, далее все тоже самое только без Перлита. Применение - Вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки и другие нормализованные, улучшаемые и подвергаемые поверхностнй термообработке детали, от которых требуется повышенная прочность. ТО – закалка + отпуск.

2. Влияние углерода и легирующих элементов на критическую скорость охлаждения, на прокаливаемость, на температурный интервал мартенситного превращения. Обработка сталей холодом. Критическая скорость охлаждения – минимальная скорость охлаждения стали, при которой не происходит распада аустенита с образованием перлита (t = 727° C). При охлаждении со скоростью vкр кривая охлаждения касательна к линии начала распада А. При скорости v1<vкр – низкая скорость охлаждения – идет процесс распада А, закалки не происходит. При v2>vкр – происходит закалка с образованием мартенсита. При v3<vкр происходит неполная закалка, часть кристаллов А распадается, часть – превращается в мартенсит. С введением в сталь легирующих элементов закаливаемость и прокаливаемость увеличиваются (особенно молибден и бор, кобальт – наоборот).

3. Бериллий. Бериллий – Металл, обладающий полиморфизмом. Полиморфизм – свойство металла изменять свою кристаллическую решётку под влиянием внешних факторов (температура, давление). Вeα Û Вeβ. Обладает очень высокие удельную прочность и жесткость, имеет большую теплоемкость, обладает хорошими теплопроводностью и электропроводностью, демфирующей способностью и др ценными св-вами.

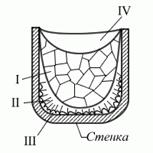

Рассмотрим процесс крист-и. В жидкости атомы расположены беспорядочно… при переходи из жид сос-я в тв атомы группируются, образуя зародышы. Зародыш – это объем тв тела в поверхностью раздела между ним и жидкостью. Билет №24 1. Кристаллизация металлов из жидкого состояния. Теория затвердевания. Модифицирование. Строение слитка. Строение металлического слитка.

Зона I: Высокая скорость охлаждения. Структура – мелкие, равноосные кристаллы. Зона II: Быстрое охлаждение, большая разность температур, мелкие кристаллы, растущие навстречу оттоку тепла. Игольчатые (столбчатые) дендриты. Зона III: Центральная часть слитка. Медленное охлаждение. Форма кристаллов: крупные равноосные. Чем ближе к центру, тем больше содержание вредных примесей. Примеси можно удалить механически, Зона IV: В верхней части слитка, концентрируется наибольшая часть легких примесей (шлаки), газовых пузырей, трещин, раковин, и т. д. После изготовления эту часть удаляют. Наиболее качественными являются слитки с одинаковой структурой кристаллов по всему объему, поэтому зону I часто механически удаляют. Кристаллизация – переход из жидкого в твердое состояние с образование кристаллической решетки. На практике для измельчения структуры металлов и сплавов широко применяют технологическую операцию, называемую МОДИФИЦИРОВАНИЕ. Она состоит во введении в жидкий сплав перед разливкой спец добавок – модификаторов. Кристаллизация - это переход жидкого или газообразного вещ-ва в твердое с образованием кристаллической структуры. Кристаллизация – это фазовое превращение. Из жид сост в тверд. Фаза - это часть сплава, отделенная поверхностью раздела и потличающаяся неприрывностью состава, крист структурой и свойств по всему объему, и скачкообр изменением всех параметров при переходе через границу. Рассмотрим процесс крист-и. В жидкости атомы расположены беспорядочно… при переходи из жид сос-я в тв атомы группируются, образуя зародышы. Зародыш – это объем тв тела в поверхностью раздела между ним и жидкостью. При образовании зародышей конкурируют 2 процесса: понижение энергии Гиббса, при образовании тв фазы и увеличение поверхности раздела. 2. Упрочняющая термическая обработка алюминиевых сплавов. Положительные свойства алюминия: – дешевизна; – хорошо отработанные технологии получения; – низкий удельный вес (2,7 г/см3); – высокая пластичность; – высокая тепло- и электропроводность; – коррозионная стойкость (наличие оксидного слоя Al2O3); Отрицательные свойства алюминия: – низкая прочность (в = 100 МПа); – плохие литейные качества; – требует специальных методов пайки и сварки; Алюминий применяется как конструкционный материал. Из него изготавливают слабонагруженные детали в химических аппаратах. Маркировка алюминия:

Основные цели легирования алюминия: повышение прочности, улучшение литейных качеств. Основные легирующие металлы: медь, магний, марганец. Обобщенная диаграмма состояния сплавов алюминия с легирующими элементами.

(1) – Деформируемые сплавы: (1а) – деформируемые неупрочняемые сплавы; (1б) – деформируемые упрочняемые сплавы; (2) – Литейные сплавы. Деформируемые неупрочняемые сплавы: (Al + Mg, Mg < 6%; Al + Mn, Mn < 1,5%). Особенность: Однородная структура, твердый раствор легирующих элементов в алюминии. Цель легирования: повышение прочности (в = 200 МПа). Детали из таких сплавов сохраняют пластичность алюминия, используются для слабонагреваемых деталей, получаемых методом пластичного деформирования. Маркировка: АМг6 (6% Mg); АМц (1% Mn). Деформируемые упрочняемые сплавы: (Al + Cu + Mg – дюралюминий). Особенность: Если в литом состоянии алюминий легирован медью и магнием, то сплав похож на предыдущий (при литьев = 200 Мпа). Такой сплав подвергается термическому упрочнению. Процесс упрочнения состоит в следующем: закалка и старение. DF – линия предельной растворимости. Закалка – нагрев выше температуры DF и охлаждение со скоростью выше критической; результат – образование пересыщенного твердого раствора меди в алюминии (после закалкив = 250 Мпа). Старение – выдержка при нормальной или повышенной температуре. За счет диффузии атомы легирующего элемента перемещаются и образуют внутри кристаллические зоны с повышенной концентрацией, в результате эти зоны играют роль барьеров при деформации кристаллов (в = 500–550 МПа). Старение при нормальной температуре – естественное старение. Старение при повышенной температуре – искусственное старение.

3. Низколегированные стали для режущего и измерительного инструмента. низколегированные У10 - инструмент, работающий в условиях, не вызывающих разогрева режущей кромки: метчики ручные, рашпили, надфили, пилы для обработки древесины, матрицы для холодной штамповки, гладкие калибры, топоры. Билет №25 1. Диаграмма состояния для случая неограниченной растворимости. … Дендритная ликвация и способы её устранения.

Компоненты имеют близкие атомные параметры и кристаллические решетки. – твердый раствор компонентов А и В друг в друге. Для разных веществ химический состав кристаллов будет разный. Кристаллы в ходе кристаллизации имеют разный химический состав между точками (1) и (2). Диаграммы такого типа имеют компоненты близкие по атомным параметрам и по типу кристаллической решетки. Ликвация – процесс, при котором часть структуры сплава отличается по своему химическому строению от основного состава. В реальных сплавах всегда происходит процесс ликвации. Рост зерен в слитках происходит по дердритному механизму (древовидному). В результате вырастают длинные ветви первого порядка, из них ветви второго…. Дендритная ликвация является дефектом. Для получения слитка с благоприятной зеренной структурой необходимо изменить технологию литья (условия кирсталлизации) и применить разные способы воздействия на расплав. Изменение технологии: 1) в настоящее время Непрерывная Разливка Стали (НРС) позволяет позволяет получить значительно качественный слиток. 2) физ воздействие при кристаллизации, при кристаллизации под давлением, при жидкой штамповке. 2. Общие закономерности, свойственные химико-термической обработке. Факторы, влияющие на глубину слоя. Химико-термическая обработка (ХТО) – процесс изменения химического состава, микроструктуры и свойств поверхностного слоя детали. В основе любой разновидности химико-термической обработки лежат процессы диссоциации, адсорбции, диффузии. Диссоциация – получение насыщающего элемента в активированном атомарном состоянии в результате химических реакций, а также испарения. Например,

Адсорбция – захват поверхностью детали атомов насыщающего элемента. Адсорбция – всегда экзотермический процесс, приводящий к уменьшению свободной энергии. Диффузия – перемещение адсорбированных атомов вглубь изделия. Для осуществления процессов адсорбции и диффузии необходимо, чтобы насыщающий элемент взаимодействовал с основным металлом, образуя твердые растворы или химические соединения. Химико-термическая обработка является основным способом поверхностного упрочнения деталей. Основными разновидностями химико-термической обработки являются: · цементация (насыщение поверхностного слоя углеродом); · азотирование (насыщение поверхностного слоя азотом); · нитроцементация или цианирование (насыщение поверхностного слоя одновременно углеродом и азотом); · диффузионная металлизация (насыщение поверхностного слоя различными металлами). Цементация – химико-термическая обработка, заключающаяся в диффузионном насыщении поверхностного слоя атомами углерода при нагреве до температуры 900…950 oС. Цементации подвергают стали с низким содержанием углерода (до 0,25 %). Глубина цементации (h) – расстояние от поверхности изделия до середины зоны, где в структуре имеются одинаковые объемы феррита и перлита ( h. = 1…2 мм). Степень цементации – среднее содержание углерода в поверхностном слое (обычно, не более 1,2 %). Более высокое содержание углерода приводит к образованию значительных количеств цементита вторичного, сообщающего слою повышенную хрупкость. Азотирование – химико-термическая обработка, при которой поверхностные слои насыщаются азотом. При азотировании увеличиваются не только твердость и износостойкость, но также повышается коррозионная стойкость. 3. Коррозионная стойкость. (*Хромистые и хромо-никелиевые нержавеющие стали). Коррозия – самопроизвольное разрушение мателлич материалов вселдствие химического или электрического взаимодействия с окружающей средой. Коррозионно-стойкие материалы – металл и сплавы, в которых процесс коррозии развивается с малой скоростью. Коррозионно-стойкие стали являются высоколегированными и содержат не менее 13% хрома, что обеспечивает на поверхности металла пассивирующей защитной пленки. Аустенитные: 12Х18Н9 Аустенитно-ферритные: 078Х22Н6Т Ферритные: 08Х13 Суммарное влияние феррито- и аустенитообразующих элементов характеризуют эквиваленты хрома и никеля Crэкв= Cr=2Si+1.5Mo+5V+5.5Al+1.75Nb+1.5Ti+0.75W Niэкв= Ni+0.5Mn+30C+30N+0.3Cu

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

;

;  .

. ;

;  .

.