|

|

Расчет размеров зубчатых колесДля изготовления шестерни примем сталь 18ХГТ, термическая обработка – улучшение. Назначим твёрдость рабочих поверхностей зубьев шестерни НВ1 = 350. Для изготовления колеса принимаем сталь 18ХГТ, термическая обработка – нормализация. Назначим твердость НВ2 = 320. Производим расчет межцентрового расстояния.

где

где

Исходя из стандартного ряда принимаем a w = 180 мм. Задаемся значением модуля Определяем суммарное число зубьев шестерни и колеса.

Определяем число зубьев шестерни и колеса.

Вычисляем погрешность отклонения передаточного отношения.

Определяем остальные параметры зубчато передачи, диаметры делительных окружностей:

Фактическое межосевое расстояние

Диаметры вершин зубьев:

Диаметры впадин зубьев:

Ширина колеса: Ширина шестерни:

Далее производим проверочный расчет передачи на контактную прочность.

где

Производим проверочный расчет передачи на изгиб.

где

где

НВ - твердость поверхности зубьев шестерни

Определяем усилия в зацеплении. Окружная сила равна:

где

Радиальная сила равна

Осевая сила:

Конструктивные размеры колеса. Колесо зубчатое, кованное.

· Диаметр ступицы

Принимаем

Длина ступицы

Принимаем

· Толщина обода

Принимаем · Толщина диска

Принимаем С=30 мм.

Предварительный расчет валов по вращающему моменту Конструктивные размеры зубчатой пары принимают в зависимости от диаметра выходного конца вала. Диаметр вала определим из расчета на прочность при кручении по заниженным допускаемым напряжениям. Для стали 40Х с термообработкой τ = 10-20 МПа:

где

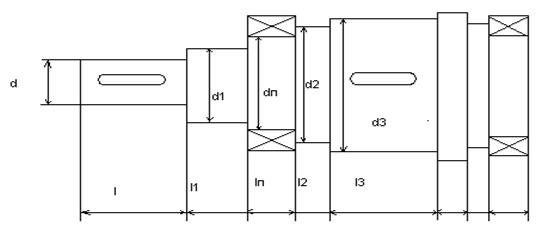

Конструирование быстроходного вала (рис. 11.1)

Рисунок 11.1

Определяем диаметр d выступающего конца быстроходного вала по формуле:

Исходя их стандартного ряда, принимаем d = 62 мм Диаметр вала под уплотнение d1 = d + (4…..5)мм = 66 (мм) Диаметр вала под подшипник dп ≥ d1 – кратный 5 мм С целью уменьшения концентраторов напряжений в местах перехода значений диаметров предварительно принимаем диаметр вала под подшипник: dп = d1 = 70 ( мм ) d2 ≥dп (на 5 мм) = 75 мм

Диаметр под зубчатое колесо d3 = d2 + 2мм = 77 мм Т.к. диаметр впадин не превышает диаметр вала под подшипник, то шестерню целесообразно изготовить вместе с валом. d4 = d3 + (6……10) мм = 84 (мм)

Длину выходного конца вала принимаем из соотношения l = (1,6…..2) *d = 124 мм

Длину части вала под уплотнение принимаем равным l1 = 20…25 мм l1 = 20 мм

Длина вала под подшипник lп = 0,5*dп = 0,5*70 = 35 мм

l2 = (10…12) мм = 10 мм

Длину ступицы колеса принимаем Промежуток для выхода фрезы t принимаем 1 мм l3 = b1 = b2 + 4*mn + 2*t = 67 + 4*2,5+2*1 = 79 мм принимаем l3 = 80 мм

l4 = l2 = 10 мм ( исходя из компоновки ) L = lп + l2 + l3 + l4 + l2 = 35 + 10 + 80 + 10 + 10 = 145 мм a = l / 2 + l1 + lп / 2 = 124 / 2 + 20 + 35 / 2 = 99,5 мм Конструирование тихоходного вала (рис. 11.2)

Рисунок 11.1

Диаметр тихоходного вала под колесом

Принимаем [τ] = 20 МПа Исходя их стандартного ряда, принимаем d = 88 мм d2 = 83 мм Предварительно принимаем диаметр вала под подшипник кратным пяти: dп = 80 мм. Диаметр вала под сальниковое уплотнение d1 = dп - (4…5)мм = 76 (мм) Диаметр выходного конца вала d = d1 - (4…5)мм = 72 (мм)

d4 = d3 + (6…10) мм = 94 мм

Длину выходного конца вала принимаем из соотношения l = (1,6…2) *d = 144 мм

Длину части вала под уплотнение принимаем равным l1 = 20…25 мм l1 = 20 мм

Длина вала под подшипник lп = 0,5*dп = 0,5*80 = 40 мм l2 = (10…12) мм = 10 мм

Длину ступицы колеса принимаем Промежуток для выхода фрезы принимаем 1 мм l3 = b2 + 4*mn + 2*t = 31 + 4*2,0 +2*1= 41 мм принимаем l3 = 41 мм l4 = l2 = 10 мм ( исходя из компоновки ) L = lп + l2 + l3 + l4 + l2 = 40 + 10 + 41 + 10 + 10 = 111 мм

a = l / 2 + l1 + lп / 2 = 144/2 + 20 + 40/2 = 112 мм.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|

, (10.1)

, (10.1) - передаточное отношение передачи,

- передаточное отношение передачи,  - крутящий момент на валу колеса, Н·м;

- крутящий момент на валу колеса, Н·м;  - коэффициент концентрации нагрузки,

- коэффициент концентрации нагрузки,  - коэффициент динамичности,

- коэффициент динамичности,  - коэффициент ширины, принимаем

- коэффициент ширины, принимаем  - допускаемое контактное напряжение, МПа:

- допускаемое контактное напряжение, МПа: , (10.2)

, (10.2) - предел длительной выносливости, МПа,

- предел длительной выносливости, МПа, МПа

МПа МПа

МПа - коэффициент безопасности, для нормализации

- коэффициент безопасности, для нормализации

(10.3)

(10.3) (10.4)

(10.4) (10.5)

(10.5) (10.6)

(10.6) (10.7)

(10.7) , (10.8)

, (10.8)

(10.9)

(10.9) (10.10)

(10.10)

(10.11)

(10.11)

, (10.12)

, (10.12) =1,03

=1,03 - коэффициент динамичности, определяем исходя из фактической окружной скорости колес:

- коэффициент динамичности, определяем исходя из фактической окружной скорости колес: (10.13)

(10.13)

(10.14)

(10.14) , (10.15)

, (10.15) -коэффициент формы зуба, принимаем

-коэффициент формы зуба, принимаем  ;

;  - коэффициент наклона зуба, для прямозубой передачи

- коэффициент наклона зуба, для прямозубой передачи  - коэффициент концентрации нагрузки, принимаем

- коэффициент концентрации нагрузки, принимаем  - коэффициент динамичности, принимаем

- коэффициент динамичности, принимаем  - допускаемые напряжения изгиба, МПа:

- допускаемые напряжения изгиба, МПа: , (10.16)

, (10.16) - предел длительной выносливости, равный

- предел длительной выносливости, равный . (10.17)

. (10.17) - коэффициент безопасности,

- коэффициент безопасности,  МПа

МПа МПа

МПа МПа

МПа МПа

МПа

, (10.18)

, (10.18) - крутящий момент на валу, Н·м;

- крутящий момент на валу, Н·м;  - диаметр делительной окружности шестерни, мм.

- диаметр делительной окружности шестерни, мм.

(10.19)

(10.19) (10.20)

(10.20) мм,

мм, мм.

мм. мм,

мм, мм.

мм. мм,

мм, мм.

мм. мм,

мм, , (11.1)

, (11.1) - крутящий момент на валу, Н·м; [τ] – допускаемое напряжение, для стали 30ХГТ и стали 40 с термообработкой [τ] = 10-20 МПа, [5];

- крутящий момент на валу, Н·м; [τ] – допускаемое напряжение, для стали 30ХГТ и стали 40 с термообработкой [τ] = 10-20 МПа, [5];

.

.