|

|

Уточнение подачи по паспорту станка, S мм/дв.х.S = 0,315 мм/дв.х. Определение радиальной подачи на двойной ход долбяка, S мм/дв.х. S = ( 0,1 … 0,3 )S, (3.18) S = ( 0,1 … 0,3 ) · 0,315 = 0,0315 … 0,0945 Принимаем S = 0,06 мм/дв.х. Уточнение подачи по паспорту станка, S мм/дв.х. S = 0,09 мм/дв.х. Определение стойкости инструмента, T мин При обработке долбяка из быстрорежущей стали принимаем T = 240 мин. Определение рекомендуемой скорости резания, V м/мин[6, с. 150-151] V = V · K, (3.19) где K – коэффициент, зависящий от обработки обрабатываемого материала V = 25 м/мин; K = 1,1; V = 20 Определение частоты возвратно-поступательного движения долбяка, n дв.х./мин n = 1000 · V/2 · L, (3.20) n = 1000 · 27,5/2 ·31 = 443 дв.х./мин Уточнение частоты возвратно-поступательного движения долбяка по паспорту станка, n дв.х./мин n = 430 дв.х./мин Определение действительной скорости резания, V м/мин V = 2 · L · n /1000, (3.21) V = 2 · 31 · 430/1000 = 26,66 м/мин Определение основного технологического времени, Т мин

где h1 – припуск на обработку по межцентровому расстоянию, мм. При однократном окончательном зубодолбление h1 = 2,2m мм; Z – число зубьев колеса; i – число проходов. Колеса с модулем до 6мм нарезают за 1 проход. h1 = 2,2m = 2,2 · 2 = 4,4 мм.

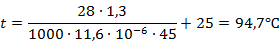

3.5.6 Расчет норм времени, tшт. [8, с.146-147] 005 – Токарная :tшт =0,037(D2 - d2) + 0,1dl + 0,1dl = 0,037 ∙ 802 + 0,1 ∙ 80 ∙ 30 + 0,1 ∙ 80 ∙ 2 = 0,38 мин. 010 – Токарная: tшт = 0,037(D2 ∙d2) + 0,1dl + 0,1dl + 0,52dl + 0,18dl + 0,18dl = 0,037 ∙ 2132 + 0,1 ∙ 213 ∙ 25 + 0,1 ∙ 213 ∙ 2 + 0,52 ∙ 50 ∙ 55 + 0,18 ∙ 50 ∙ 55 + 0,18 ∙ 65 ∙ 3 = 4,55 мин. 015 – Фрезерная с ЧПУ: tшт = 0,52dl + 0,52dl + 0,31dl + 0,21dl + 021dl = 0,52 ∙ 3 ∙ 5 ∙ 4 + 0,52 ∙ 25 ∙ 10 ∙ 4 + 0,31 ∙ 25 ∙ 5 ∙ 4 + 0,21 ∙ 59 ∙ 3 + 0,21 ∙ 25 ∙ 1,5 ∙ 4 = 0,77 мин. 020 – Долбежная: tшт = 0,34bl = 0,34 ∙ 8 ∙ 5,5 ∙ 2 = 0,3 мин. 025 – Зубодолбежная tшт = 2,2Db = 2,2 ∙ 213 ∙ 25 = 11,7 мин. 030 – Внутришлифовальная: tшт = 1,8Dl = 1,8 ∙ 60 ∙ 55 = 0,35 мин. 035 – Зубошлифовальная: tшт = 4,6lz = 4,6 ∙ 25 ∙ 104 = 11,96 мин. где D – диаметр до обработки, мм; d – диаметр после обработки, мм; l – длина обрабатываемой поверхности, мм; b – ширина венца, мм; z – число зубьев колеса. Приспособление, применяемое при ремонте оборудования 3.6.1 Описание нагревательного кольца SKF серии 721867[9, с. 42] Алюминиевые нагревательные кольца применяются для демонтажа внутренних колец цилиндрических роликоподшипников. Они пригодны для всех серий подшипников типа NU, NJ и NUP т.е. подшипников без бортов или с одним бортом на внутреннем кольце. Стандартные кольца выпускаются для подшипников следующих размеров: 204 - 252, 304 - 340, 406 - 430. Достоинства Просты и удобны. Предотвращают повреждения вала и внутреннего кольца подшипника. Расчет температуры запрессовки подшипника

где δ — наибольший расчетный натяг соединения, мкм; К = 1,1... 1,3 — коэффициент компенсации охлаждения нагретой (нагрева охлажденной) детали при ее переносе на сборочную позицию и в процессе сборки; α — коэффициент линейного расширения материала; d - номинальный диаметр соединения, мм; to — температура окружающей среды (со знаком плюс при нагреве и со знаком минус при охлаждении), °С.

Сдача оборудования в эксплуатацию Обкатка станка 6М12П после ремонта 50-2500Собранный после ремонта станок 6М12П подвергают обкатке, целью которой является улучшение качества поверхностей трения. Приработка особенно важна не только для втулок, подшипников, а так же и для направляющих станка. Длительность процесса обкатки зависит от качества пригонки сопряжённых поверхностей деталей. Чем лучше произведена пригонка, тем меньше времени нужно на приработку. Обкатка вертикально-фрезерного станка 6М12П начинается на минимальной частоте вращения шпинделя – 50 мин-1. На данной частоте вращения шпинделя станок работает 30…40 мин., затем продолжают обкатку при частоте вращения 630..800 мин-1 в течение двух часов. Далее станок обкатывают с частотой вращения 1600 мин-1 на протяжении 30 минут, и завершают обкатку на максимальной частоте 2500 мин-1 в течение одного часа. Проверку геометрической точности станка следует выполнять согласно приложению 5 Испытание станка 6М12ПБ Станок 6М12П, выходящий из капитального ремонта, должен пройти предварительную техническую приёмку и после пробной контрольной эксплуатации – окончательную приёмку. Предварительная техническая приёмка оформляется актом после прохождений испытаний. Отремонтированный станок 6М12П подлежит испытанию в целях уточнения его годности для дальнейшей эксплуатации. Техническое состояние станка определяется внешним осмотром, испытанием на холостом ходу и под нагрузкой, на мощность и жёсткость, на геометрическую точность, проверкой точности и шероховатости обработанных на станке поверхностей. Испытание на холостом ходу и в работе под нагрузкой производится на площадке, где происходил ремонт. Испытание производится после того, как проверена правильность горизонтальной установки станка, которая определяется по уровню с ценой деления 0,03 на 1000 мм длины. Перед испытанием на точность станок необходимо установить на фундаменте и тщательно выверить при помощи клиньев. Допускаемые отклонения при выверке станка по уровню не должны превышать 0,04 мм/м. Перед пуском станка необходимо ещё раз убедиться в нормальной работе механизмов при вращении вручную и переключении рукояток скоростей и подач, а также в наличии и поступлении масла к трущимся поверхностям.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|

1,1 = 27,5 м/мин

1,1 = 27,5 м/мин (3.22)

(3.22)

, (3.23)

, (3.23)