|

|

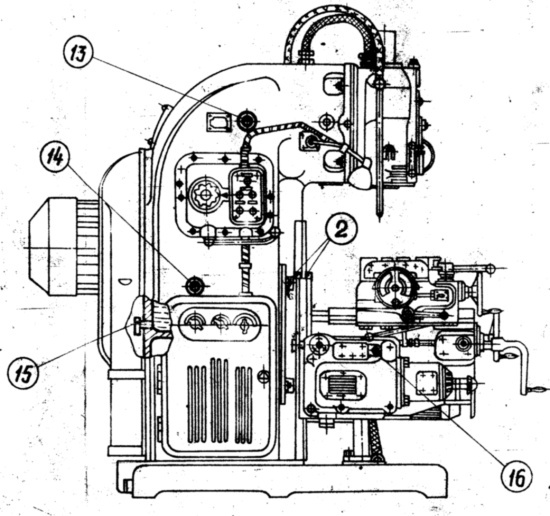

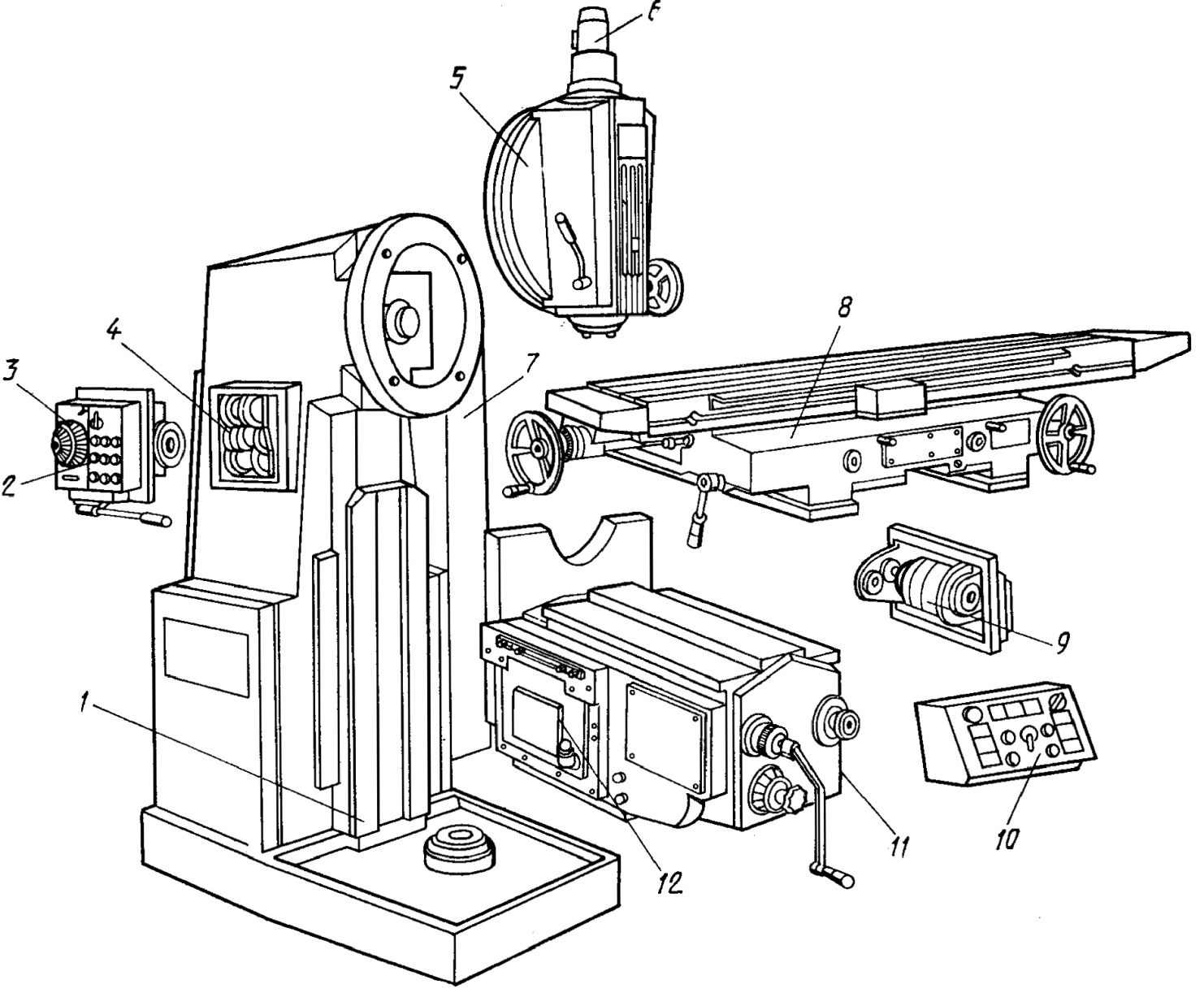

ХАРАКТЕРИСТИККА РЕМОНТИРУЕМОГО ОБОРУДОВАНИЯ2.1 Назначение и техническая характеристика консольно-фрезерного станка 6М12ПБ[1, c 2] Вертикально консольно-фрезерный станок модели 6М12П представляет собой электрифицированный станок, обладающие высокой точностью и жесткостью. Станок предназначены для фрезерования всевозможных деталей из стали, чугуна и цветных металлов торцевыми, цилиндрическими, концевыми, радиусными фрезами в условиях индивидуального и серийного производства. В серийном производстве, благодаря наличию полуавтоматических и автоматически циклов, станки могут успешно использоваться на работах операционного характера в поточных и автоматических линиях. На станке можно обрабатывать вертикальные и горизонтальные плоскости, пазы, углы, нарезать зубчатые колеса и прочее. Фрезерование зубчатых колес, разверток, спиралей, контура кулачков к прочих деталей, требующих периодические или непрерывного поворота вокруг своей оси, производятся на данном станке с применением делительной головки или накладного круглого стола. Благодаря наличию механизма выборки люфта в винтовой паре продольной передачи стола, на станке можно производить встречное и попутное фрезерование, как в простых режимах, так и в режимах с автоматическими циклами. Наиболее эффективное использование станка достигается при обработке деталей методам скоростного фрезерования. Благодаря повышенным числом оборотов (до 2500 мин-1) на станке 6М12П возможно фрезерование деталей из легких сплавов. Категория ремонтной сложности механической части станка Rm = 14,5, электрической части Rэ = 7,5 (в том числе электродвигателей – 4) Частота вращения шпинделя, мин-1..................................................................................... 50-2500 Размеры рабочей поверхности стола (длина × ширина), мм......................................... 1250×320 Расстояние от торца шпинделя до рабочей поверхности стола, мм.................................. 30-400 Продольный ход стола, мм........................................................................................................... 700 Поперечный ход стола, мм: механический................................................................................................................................. 240 ручной (без ограничительных кулачков).................................................................................... 260 Вертикальный ход стола, мм........................................................................................................ 370 Поворот головки вправо и влево, град....................................................................................... ±450 Максимальный вес обрабатываемых деталей, кг..................................................................... 250 Конус Морзе отверстия шпинделя .................................................................................................. 3 Габаритные размеры, мм: длина ............................................................................................................................................ 2395 ширина ......................................................................................................................................... 1745 высота ........................................................................................................................................... 2000 Масса, кг........................................................................................................................................ 3065 2.2 Общее устройство консольно-фрезерного станка 6М12П(Рисунок 2.1) [1, c. 3] Станина. Станина 1 станка является базовым узлом, на котором монтируются остальные узлы и механизмы станка. Повышенная жесткость станины достигается за счет развитого основания и трапецеидального сечения станины по высоте, а также большого числа ребер. Спереди станины на круглых направляющих монтируется поворотная головка 5, а на вертикальных направляющих – консоль 11. Внутри станины монтируется коробка скоростей 4, а в двух нишах расположено Электра оборудование. Кроме того, внутри станины имеется резервуар для масла. С левой стороны станины крепится коробка переключения скоростей 3, а с правой стороны имеется окно, закрытое крышкой, при снятии которой открывается доступ к масляному насосу и коробке скоростей. Станина имеет вертикальные направляющие для консоли, выполненные в виде ласточкина хвоста. 1 – станина; 2 – коробка переключения; 3 – механизм переключения скоростей; 4 – коробка скоростей; 5 – головка поворотная; 6 – устройство электромеханического зажима; 7 – шкаф управления; 8 – стол и салазки; 9 – механизм замедления подачи; 10 – пульт основной; 11 – консоль; 12 – коробка подач Рисунок 2.1 — Расположение составных частей станка 6М12П Станина выполнена раздельно с основанием и скрепляется с ним болтами. Основание является одновременно резервуаром для охлаждающей жидкости, для слива которой сзади в основании имеется отверстие. Сзади на основании крепится электронасос охлаждающей жидкости. Механизм переключения скоростей 3. Самостоятельный узел, который смонтирован на левой стенке станины. Коробка переключения обеспечивает получение 18 скоростей шпинделя и фиксирует их в выбранном положении. На наружной плоскости коробки расположен лимб с обозначением чисел оборотов шпинделя, стрелка-указатель и кнопочная станция. С нижней стороны коробки находится рукоятка, имеющая два положения. Процесс переключения скоростей осуществляется следующим образом: опустить рукоятку вниз, вывести шип рукоятки из фиксирующего паза и отвести рукоятку на себя до упора; вращая лимб, установить требуемое число оборотов против стрелки-указателя; рукоятку плавным движением дослать в первоначальное положение, зафиксировав ее в пазу фланца. Переключение скоростей на ходу не допускается. Если рукоятка не устанавливается в первоначальное положение, то необходимо нажать на кнопку импульса, которая расположена на кнопочной станции коробки переключения2. Коробка скоростей. Коробка скоростей 4 смонтирована непосредственно в корпусе станины 1 и имеет 18 различных чисел оборотов шпинделя. Вращение шпинделю сообщается электродвигателем переменного тока. Валы коробки скоростей смонтированы на шарикоподшипниках. Смазка коробки скоростей осуществляется от плунжерного насоса, смонтированного на валу коробки скоростей. Головка поворотная. Поворотная фрезерная головка 5 представляет собой вертикальный шпиндель с приемным валиком, которые смонтированы в отдельном корпусе. Поворот осуществляется за квадрат, расположенный с левой стороны поворотной головки. Шпиндель смонтирован в гильзе и имеет осевое перемещение при помощи маховика. Зажим гильзы осуществляется рукояткой, расположенной с левой стороны головки. Смазка подшипников осуществляется от насоса коробки скоростей. Стол и салазки 8. Салазки перемещаются по прямоугольным направляющим консоли11 от винта поперечной подачи через гайку, закрепленную в кронштейне. Зажим салазки на консоли производится двумя эксцентриковыми зажимами. На продольных направляющих салазок типа ласточкина хвоста, перемещается стол, являющийся последним элементом в цепи предельных подач, сосредотачивая в себе все движения, необходимые при фрезеровании с продольной подачей, а именно, ручные перемещения, механические подачи и быстрые хода, кроме того, за счет салазок и консоли, стол получает возможность поперечных и вертикальных перемещений. Продольный ход стола осуществляется вращающимся винтом с трапецеидальной резьбой и неподвижной гайкой, при включении кулачковой муфты рукояткой продольного хода. Реверс осуществляется изменением направления вращения электродвигателя подачи. Зажим стола производится двумя винтами, действующими через стержни со скосом на клин. Рукоятка продельного хода имеет три фиксированных положения: «подача вправо», «подача влево», «стоп». Направление включения рукоятки продольного хода совпадает с направлением движения стола. Стол станка может настраиваться на полуавтоматический, автоматический (маятниковый) или ручной циклы работы, для чего на правой дверке ниши электрооборудования необходимо поставить переключатель в положение «автоматический цикл». Кроме того, повернуть переключатель на переднем торце салазки в положение «автоматическое управление столом», заперев этим кулачковую муфту. Управление автоматическими ходами стола происходит от кулачков, укрепленных на передней боковой плоскости, стола. Ни в коем случае нельзя останавливать стол на автоматическом цикле в момент поворота звездочки, находящейся на оси рукоятки, т.к. в этот момент рукоятка продольного хода электрически заблокирована и не работает. Если возникает необходимость, стол в этот момент можно остановить только кнопкой стоп. Перед пуском после такого останова необходимо проверить, зафиксирована ли звездочка. На станке чаще всего производятся работы с ручным управлением, что соответствует положению переключателя на правой дверке ниши, электрооборудования «ручное управление столом» и положению переключателя на передней стороне салазки «ручное управление столом». Для большего удобства при ручном управлении столом имеется дублер-рукоятка продольного хода, расположенная внизу с левей стороны салазки, а также два маховика ручного перемещения стола: один – на передней плоскости салазки, другой - на левом торце стола. На передней плоскости салазки, справа, расположена кнопочная станция, состоящая из трех кнопок «стоп», «шпиндель», "быстро". Сказка механизмов стола и салазки, происходит от ручного насоса, расположенного на левом торце салазки. Консоль 11. Консоль является базовым узлом, объединяющим все узлы цепи подач и распределяющим движение на продельную, поперечную и вертикальную подачи. Консоль несет на себе различные органы управления и устройства. В передней нижней части консоли помещается электродвигатель подач. С правей стороны, в нише, помещен электромагнит. Движение подач идет от электродвигателя через коробку подач 12 на шестерни консоли. Включение вертикальных и поперечных подач осуществляется от кулачковых муфт, сблокированных от одновременного включения, как между собой, так и с рукояткой подъема консоли и маховиком перемещения салазок. Рукоятка включения вертикальных и поперечных подач выведены на левую сторону консоли. Кроме основной рукоятки имеется дублер-рукоятка, расположенная над коробкой подач. Рукоятки имеют пять различных положений. Среднее положение соответствует остановке механической подачи (ручное перемещение консоли и салазок). Направление включения рукояток совпадает с направлением подачи: консоль вверх-вниз, салазки на себя - от себя. Смазка механизма консоли принудительная, от плунжерного насоса, расположенного в нижней части консоли. От этого же насоса смазывается коробка подач. Зажим консоли на направляющих станины производится рукояткой с правой стороны консоли. Выбор люфта в направляющих консоли производится подтяжкой бокового клина и перешабровкой прижимных планок. Коробка подач. Коробка подач 12 представляет собой самостоятельный узел, смонтированный с левой стороны консоли 11. Коробка подач дает 18 различных величин подач. Переключение подач производится при помощи механизма переключения, прифланцованного к корпусу коробки подач. Коробка переключения имеет в передней своей части лимб с обозначением величин подач и грибок для переключения. Указанные на лимбе значения подач относятся к продольным и поперечным подачам стола. Вертикальные подачи составляют 1/3 от продольных. Переключение подач осуществляется в следующем порядке: 1. Нажать на кнопку грибка и потянуть грибок на себя до отказа. 2. Поворотом лимба за грибок установить требуемую величину подачи. 3. Плавным движением дослать грибка вперед до отказа и отпустить кнопку. 3. Проверить надежность фиксации грибка.

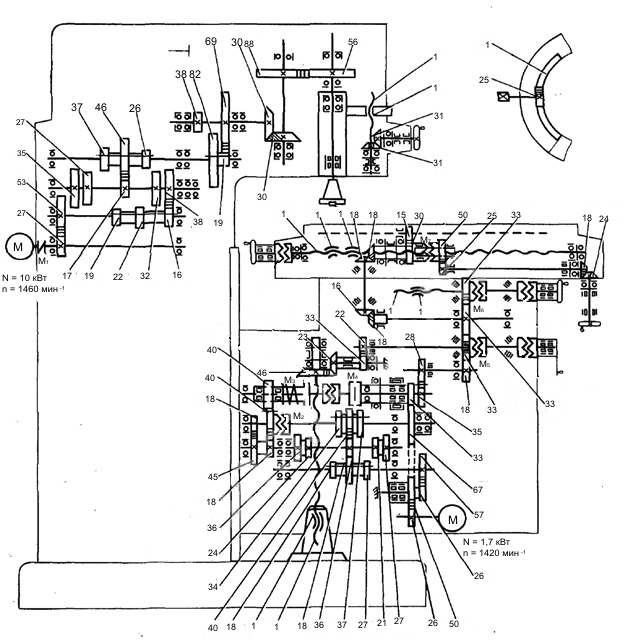

Рисунок 2.2 – Кинематическая схема станка 6М12П На рисунке 2.2 изображена кинематическая схема консольно-фрезерного станка 6М12ПБ. Число ступеней Уравнение кинематической цепи для минимальной частоты вращения шпинделя:

Уравнение кинематической цепи для максимальной частоты вращения шпинделя:

Тогда знаменатель геометрического ряда

По ГОСТ 2 Н11 – 11 – 1 – 72 принимаем стандартное значение

Уравнение кинематической цепи для минимальной подачи:

Уравнение кинематической цепи для максимальной подачи:

Число ступеней подач Тогда знаменатель геометрического ряда

По ОСТ 2 Н11 – 11 – 1 – 72 принимаем стандартное значение 2.2 Смазочная система станка 6М12П[1, c. 32]

А) Б)

В) Рисунок 2.3 – Схема смазки станка 6М12ПБ

Таблица 2.1 – карта смазки станка 6М12ПБ

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|

мин-1

мин-1 мин-1

мин-1 равен:

равен: (2.1)

(2.1) ;

;  .

.

мм/мин.

мм/мин. мм/мин.

мм/мин.

равен:

равен: ;

;