|

|

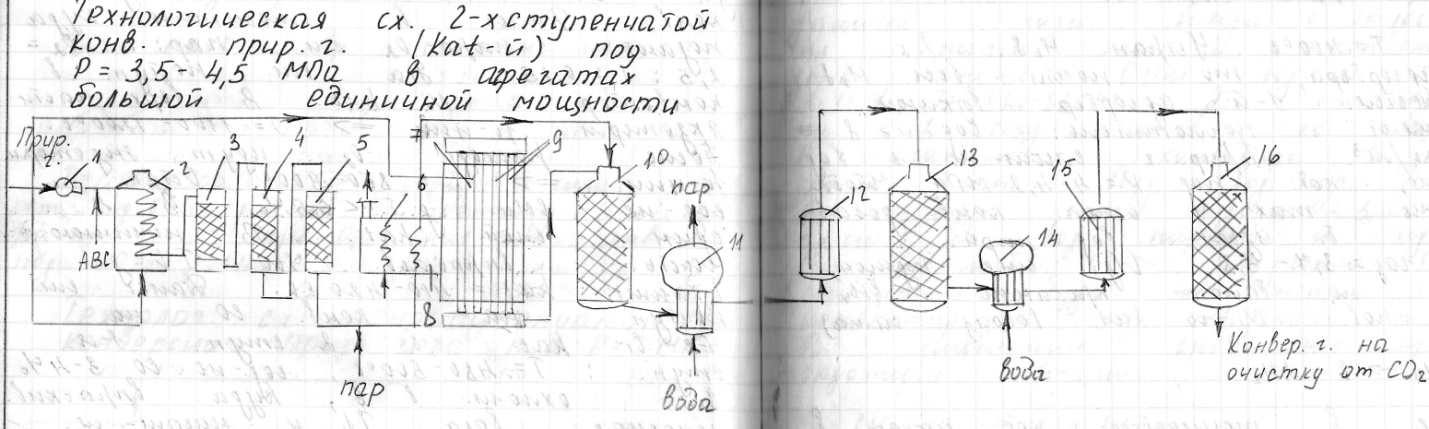

Технологическая схема 2-х ступенчатой каталитической конверсии природного газа под давлением 3-4 МПа.

1-компрессор;2-подогреватель;3-аппарат для кат-го гидрирования сернистых соеденений;4,5-адсорберы Н2S;6-теплообменники для подогрева исх.компонентов;7-р-ционная печь;8-конвективная зонар-цион. Печи;9- 10-шахтный конвектор природного газа;11-котел утилизатор;12-теплообменник;13-конвектор СО 1-й ступени;14- котел утилизатор;15- теплообменник;16- конвектор СО 2-й ступени; Техн. Газ поступает с P=0,2МПа и дел-ся на 2 потока:1)на техн.нужды 2)на подогрев аппарата.При мощности агрегата 1300т/сутки V прир-го.газа на техн. Нужды=40 тыс. норм м3/ч.Прир-й газ зжим-ся в компрессоре до P=4-4,5МПа. Газ смеш-ся с АВС,чтобы осущиствить процесс кат-го гидрирования. СS2+4H2=CH4+H2S ;СOS+H2=CO+H2S H22д.б. 10% от V прир-го газа. Далее в 2,где нагр-ся до 400градусов. Гидрир-е идет на AI-Co-Nikat,оптим. V-а =1000н.м3 сух.г/м3 час—отсюда Vkat=40 м3. Потом 2 послед.адс-я с гранулированным ZnO : ZnO+H2S=ZnS+H2O Тут Т=400. Устран. H2S. Т.к 2 адсорбера, то почти весь H2Sудал-ся.1-й адсорбер выключ.,замен-ют поглотитель. Сод-ие S=0,5мг/м3.Прир-й газ смеш-ся с вод.паром,кот. Под P=4-4,2 МПа. Чтобы достич max степ. Конв. Добавляют б.избыток вод.пара.Пар:газ=3,7-3,8.Изб.еще нужен,чтобы небыло крекинга СH4 на пов-ти с-го kat : СH4=C+2H2 Далее в теплообменник кот. Наход. В конвективной зоне труб. Печи Там блок теплообмен-в.,кот. Нагрев. За счет сжиг. прир-го газа в межтруб. Простр. Трубчатой печи. Паро-газ.смесь нагрев. До Т=520-550 и поступ. на 1 ступ.конв. с вод. Паром : СH4+H2O=CO+3H2 Реак-я с. Экзотермическая, т.е. надо см. нагрев-ть до Т=800-900. Р-ция на Ni-м kat. Vkat=20м3. Конт.аппарат-труба с kat.Трубы из огнеупор.высоколегиров.стали. Д=114х21----д.б=5км.Это невозможно, поэтому многорядная труб.печь.12 рядов с L=11м,в каждом ряду42 трубы. Вверху коллектор,где вварены трубы.Прир.газ равномерно пост-т во все трубы..Т д.б. 800-900. Для этого в межтр. Прос-ве сжиг-ся прир.газ.Наруж. стенка 1000 град.Образ. дымовые газы выходят с Т=1000,их тепло испо-ся в конвективной зоне печи. Остат. Содер-е СH4 9-10%?N=820-830Эта см. пода-ся на 2 ступень конверсии, кот. Осущ-ся в шахтном конвекторе.В кач. окисл. исп-ся возд+вод.пар.Для этого возд. сжим. До P=3,5-4МПа,смеш. С вод.паром и идет в теплообменник и под-ся в смеситель.Туда же непрер. под-ся конвект.газ из труб. печи.В смеситель сразу же идутэкзотерм.р-ции: СH4+2O2=CO+3H2; 2H2+O2=2H2O; 2CO+O2=2CO В верхней части реактора идут только экзот. р-ции –т.е.Т увел. до 1100-1200.После израсх-ия O2 идут эндот. р-ции---т.е Т уменьш-ся.На выходе из конвектора Т=950-1000.Кол-во возд. д.б. таким, чтобы N2:H2 после очистки от CO2=1:3. Конв. завер-ся. Остаточное содер-е СH4д.б. <0,5%.Это достиг. За счет оптим. техн. режима.Оптим. V-ая скорость= 3000 н.м3 сух.г/м3час. Vkat=40 м3 Далее смесь идет на конверсию CO Р-ция экзотерм. СO+H2O=CO2+H2 Надо уменьшать Т. Конверсия в 2 ступени:1)Fe-Crkat,2)Zn-Cr-Cukat. Тзаж. 1-го=400. А у нас на вых. Из конвектора 1000. Зн. надо охлодить. после шахтного конвектра устан-ся котлы утилизаторы где хлаж-ся см.до Тзаж kat и получ-ся пар с Р=10,2МПа. После см.поступает на 1 ступ.конверсии.Оптим.V-я скорость=2000, Vkat 100м3 Т.к р-ция экзот., то мере движ. см. Т увел. до 500. При увел Т равн. р-ции смещ-ся в обр. направление .Зн. надо см. охлаждать .Остат. сод. СО=3,5-4%.Этот газ подают на 2 ступень.Тзаж=180-200.Смесь охлажд. В котле утилизаторе.Ост.сод-е СО=д.б<0,3-0,5%, Т=200-220. Этот г.подается на очистку от ок.,а затем на синтез аммиака. ++++Достоинство 1)увел.Р=4МПа-----процесс сталболее интенсивней 2)нет необход.воздухоразделит.установки 3)max ип-ся теплота экзот.р-циий с пом котлов утилиз. 4)Выр-ся вод.пар с З=10,2МПа(уменьшается расход элек.энергии) -------Недостатки 1)б. избыток вод.пара.Этот пар в р-ции не участв.Его нагрев. до >.Т –затраты энергии. Для умен-я затрат энергии в соврем.схемах пытаются умен-ть изб.вод.пара Пар : газ=2,5-2,8. Но Ссн4 увел-ся до 15-16% на вых. Из трубчатой печи. Также увел-т кол-во возд.,чтобы увеличить степень конверсии на 2 ступени.

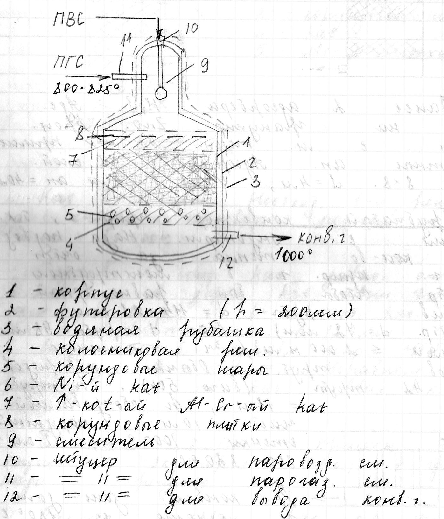

13 Типовое оборудование стадии конверсии: 1.Трубчатый конвертор состоит из конвективной зоны и радиационной зоны, в первой- подогрев сырья, во второй- в 504 реакционных трубках(d=114*15мм,h=11м), заполненных катализатором за счет тепла сжигаемого ПГ в межтрубном пространстве протекает конверсия, конвертированная ПГС по подъемным трубам поступает в передаточный коллектор и на 2-ую ступень конверсии в шахтный конвертор 1 – коллекторы; 2 – реакционные трубы; 3 – газовые горелки; 4 – коллектор конвертированного газа; 5 – водяная рубашка; 6 – дополнительные газовые горелки; 7 – секционные коллекторы; 8 – газоотводящие трубы; 9 – газоходы; 10 – подогреватель парогазовой смеси; 11 – подогреватель газовоздушной смеси; 12 – пароперегреватель; 13 – подогреватель газа; 14 – экономайзер; 15 – дымосос; 16 – дымовая труба 2 Шахтный конвертор.

14 Устройство конверторов оксида углерода. Полочные, аксиальные и радиальные конверторы. Конверсия CO-экзотермический процесс, надо проводить при низких температурах. Применяются полочные конверсионные аппараты с промежуточным охлаждением газовой смеси. Осуществляется в 2-ух ступенях :1)среднетемпературный Fe - Cr kat,2)для достижения максимальной степени превращения используют низкотемпературный Fe - Cr – Cu kat.На 1-ой ступени Т=350-380 ºС, на выходе из 1-ой ступени 450 ºС. После 1-ой ступени устанавливают котлы утилизаторы и теплообменники, чтобы понизить температуру.V-ая скорость =2000 нм3/ м3час.Vт смеси увеличивается в 5 раз, Vkat =100 м3.Применяются полочные конверторы аксиального и радиального типа. В радиальных аппаратах высота слоя kat меньше, чем в аксиальных .Следовательно гидравлическое сопротивление меньше.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|