|

|

Выбор и обоснование метода ремонтаСовременная система ремонта предусматривает совершенные методы ремонта, основными из которых являются: стационарный, поточный, поточно-конвейерный, индивидуальный, агрегатный и обезличенный Стационарный метод ремонта заключается в том, что вагоны, поданные в ремонт, находятся на одной и той же позиции от начала и до конца работ. Стационарная форма организации производства в зависимости от положения рабочих подразделяется на разновидности: стационарно-бригадную или индивидуальную форму организации производства, при которых ремонт от начала и до сдачи осуществляет комплексная бригада, занимаясь ремонтом только одного объекта. Основные операции по восстановлению деталей выполняет комплексная бригада самостоятельно при помощи простой оснастки. Более сложные работы осуществляются на механическом или других специализированных участках. Индивидуальный метод ремонта характерен тем, что ремонтируемый объект разбирается на отдельные сборочные единицы, а они, в свою очередь, на детали. При этом все сборочные единицы и детали, за исключением заменяемых, не обезличиваются, а остаются принадлежностью данного агрегата и после ремонта устанавливаются по месту. Сборка агрегата в таком случае возможна только после готовности всех деталей. Индивидуальный способ ремонта отличается высокой стоимостью работ. Агрегатный метод - вид обезличенного ремонта, при котором неисправные агрегаты заменяют новыми или заранее отремонтированными. Под агрегатом понимается сборочная единица, обладающая свойствами полной взаимозаменяемости, независимой сборки и самостоятельного выполнения определенной функции в изделиях различного назначения. Обезличенный метод ремонта заключается в том, что после разборки все сборочные единицы и отдельные. детали обезличенно передают для ремонта в цех, а на сборку поступают заранее отремонтированные. Такой способ применим в условиях полной взаимозаменяемости деталей, которые должны ремонтироваться по категорийным размерам. Чтобы избежать нарушения ритма работ, необходимо на складе иметь постоянно пополняемый и достаточный запас деталей любых категорийных размеров. Обезличенный метод позволяет организовать работу по принципу потока Поточный метод ремонта является наиболее более высокой формой организации ремонта. Он характеризуется разделением комплекса операций, закреплённых за отдельными рабочими, позициями, размещенные последовательно в соответствии с технологическим процессом. Ремонтируемый объект постепенно перемещается с одной позиции на другую. Значительное сокращение количества технологических операций, выполняемых на каждой позиции, создаёт возможность внедрения высокопроизводительной специализированной стационарной технологической оснастки и существенного повышения производительности труда. Совокупность рабочих мест, расположенных в последовательности выполнения операций технологического процесса и предназначенных для производства закрепленных за ними операций, образует поточную линию. Поточно-конвейерный метод является усовершенствованной разновидностью поточного метода. Он отличается временем пребывания ремонтируемого объекта на каждой позиции, более высоким ритмом передвижения по позициям. Перестановка объекта с позиции на позицию осуществляется механически с помощью конвейера. Этот метод организации ремонтного процесса требует четкого взаимодействия всех производственных подразделений депо или завода.

4.2.1 Организация ремонта Процесс ремонта магистральных и главных частей воздухораспределителей состоит из следующих этапов: - разборка; - дефектация узлов и деталей; - устранение дефектов; - сборка; - испытание. Ремонтное предприятие должно быть оснащено необходимымоборудованием и оснасткой для очистки, разборки, сборки магистральных иглавных частей воздухораспределителей, а также стендом для их испытания. Рабочие места для ремонта магистральных и главных частейвоздухораспределителей должны быть оснащено специальными приспособлениямии инструментом для их разборки и сборки, средствами контроля деталей и узлов. Рабочие места для ремонта магистральных и главных частейвоздухораспределителей должны быть организованы с учетом требованийГОСТ 12.2.033-78 «ССБТ. Рабочее место при выполнении работ стоя. Общиеэргономические требования», ГОСТ 12.2.032-78 «ССБТ. Рабочее место привыполнении работ сидя. Общие эргономические требования».

4.2.2 Меры безопасности Рабочие места, стенды и приспособления для разборки, сборки, ремонта ииспытания магистральных и главных частей воздухораспределителей должныотвечать требованиям безопасности в соответствии сГОСТ 12.2.061-81 Оборудование производственное. При выполнении работ по разборке, сборке, ремонту магистральных иглавных частей воздухораспределителей необходимо соблюдать общие мерыбезопасности и все меры безопасности, оговоренные в эксплуатационнойдокументации на приспособления и стенды, применяемые при этом.

4.2.3 Приёмка в ремонт Поступившие в ремонт главные части воздухораспределителей сзаводскими пломбами, прослужившие не более1,5 лет со времени их изготовления, не имеющие наружных повреждений исильных загрязнений должны быть испытаны безпредварительной их очистки и разборки. При удовлетворительных результатах испытания на главную часть должнабыть установлена бирка с указанием клейма АКП и даты испытания (число, месяци две последние цифры года) с сохранением заводской пломбы. В случаеотрицательных результатов испытания предприятию-изготовителю вустановленном порядке должен быть направлен акт-рекламация. Все остальные поступившие в ремонт главные части, а такжемагистральные части должны быть снаружи очищены способом струйной обмывкигорячей водой (от 55 до 70°С) в специальных моечных установках. Допускаетсяпри сильных загрязнениях производить наружную обмывку приборов 5%раствором кальцинированной соды.

ВНИМАНИЕ: НЕ ДОПУСКАЕТСЯ ПРИМЕНЕНИЕ ДЛЯ НАРУЖНОЙОЧИСТКИ КЕРОСИНА, БЕНЗИНА И ДРУГИХ АГРЕССИВНЫХ ВЕЩЕСТВ!

При обмывке магистральные части должны быть закрыты щитками, аглавные части колпаками. После наружной очистки приборы разобрать, детали обтереть ветошью и обдуть сжатым воздухом.

При сборке после ремонта тормозных приборов запрещается установка в них обезличенных деталей и узлов из других аналогичных приборов. Детали прибора разрешается заменять только при истечении срока службы или при неисправном состоянии. После ремонта, проверки отдельных узлов на приспособлениях и сборки тормозные приборы испытать в сборе на специальных стендах. На отремонтированные, испытанные и принятые приборы установить бирки с указанием даты ремонта и клейма, присвоенного АКП или отделению, и закрепить на фланцах предохранительные щитки на время хранения и транспортировки. 4.2.5 Ремонт и проверка воздухораспределителей №483 и 483М При ремонте все детали воздухораспределителей очистить, протереть ветошью без ворса, осмотреть, проверить их состояние и основные размеры. Обратить внимание на состояние манжет, их рабочих кромок, смазывающих колец и трущихся поверхностей. Диафрагмы и прокладки должны быть ровными, без надрывов и признаков разбухания. Не допускаются забоины, вмятины и глубокие риски на рабочих поверхностях деталей, уплотняемых манжетами, а также на седлах клапанов. Неисправные детали заменить или отремонтировать. Резиновые уплотнения ставить в корпус клапанов большим диаметром в сторону гнезда, выступающая часть резины обрабатывается методом обрезки на вращающемся клапане. Обработка резиновых уплотнений клапанов их шлифованием запрещается. Поверхность резинового уплотнения после обрезки должна быть ровной, без выступов и заусенцев, не должно быть просадки уплотнения ниже уровня металла. Дроссельные отверстия продуть сжатым воздухом и прочистить капроновой нитью. При сборке манжеты и трущиеся металлические детали смазать тонким слоем тормозной смазки. В магистральных частях № 483.010 и 483М.010 седла (сальники) клапанов вывертывать только торцовыми ключами. Для разборки и сборки диафрагмы с алюминиевыми дисками применять специальную оправку с углублением. При сборке узла диафрагмы смазать резьбу на алюминиевых дисках. При сборке магистральных частей особое внимание обращать на правильность сборки узла трех клапанов и клапана мягкости, установки плунжера и манжеты в седле клапана переключателя режимов. Из-за несовпадения отверстий в хвостовиках плунжерымагистральных частей № 483.010 и 483М.010 не взаимозаменяемы. Проверять открытие атмосферного клапана и плунжера в узле трех клапанов следующим образом: в собранный узел трех клапанов со снятым колпачком атмосферного клапана вставить толкатель и узелдиафрагмы, нажимая на диски диафрагмы, убедиться в открытии атмосферного клапана по поднятию пружины и в последующем открытии клапана плунжера. Проверить высоту пружины 483.055 клапана дополнительной разрядки. Постановки пружины 483.029 не допускается. Произвести рассверловку отверстия диаметром 0,65 мм в ниппеле и канале магистральных частей № 483.010 и отверстия 0,55 мм в колпачке атмосферного клапана в узле трех клапанов до диаметра (0,9±0,3) мм. В главной части № 270.023 диаметр главного поршня должен быть Фетровые кольца заменить на очищенные и смазанные тормозной смазкой. На главном поршне устанавливается только одна манжета 270.397-3 в среднюю канавку либо обязательно две манжеты 270.397. Новые манжеты на шток главного поршня надевать с помощью конусных оправок или специального приспособления. При сборке главной части главный поршень в сборе при перемещении его внутрь корпуса на 5—8 мм после снятия нагрузки должен возвратиться в исходное положение под усилием пружины.

Проверить действие переключателя режимов магистральной части на приспособлении. Сначала рукоятку переключателя установить в положение "Равнинный режим" и повышать давление в камере над диафрагмой и в резервуаре приспособления объемом 2 л. При давлении в резервуаре от 2,5 до 3,5 кгс/см2 диафрагма должна открыть отверстие в седле, и воздух будет выходить через атмосферное отверстие, соединенное с камерой под заглушкой. После этого закрыть кран на отростке к атмосферному отверстию и при давлении 5,5 кгс/см2 обмылить заглушку — образование пузырей не допускается. Затем рукоятку переключателя установить в положение "Горный режим". Давление в резервуаре и над диафрагмой повысить до 6,5 кгс/см2, перекрыть кран от источника питания, открыть атмосферное отверстие и обмылить его. Допускается образование пузыря, удерживающегося не менее 5 с. Плотность манжет главного поршня проверять в корпусе главной части на приспособлении давлением сжатого воздуха 1,5 кгс/см2. При обмыливании соответствующих каналов приспособления образование пузырей не допускается. Проверку плотности каждой манжеты на штоке главного поршня производить в корпусе главной части под давлением воздуха 1,5 кгс/см2. На приспособлении (поршень должен быть полностью отремонтирован, собран, смазан и вставлен вместе с отпускной пружиной в корпус главной части). При обмыливании отверстия приспособления допускается образование пузыря, удерживающегося не менее 10 с. Проверку действия выпускного клапана производить на специальном приспособлении. Зарядить резервуар приспособления объемом 6 л. до давления 5 кгс/см2.. Погрузить толкатель в мыльный раствор — образование пузырей не допускается. Толкатель выпускного клапана отжать до отказа, Давление в резервуаре должно понизиться с 5 до 0,5 кгс/см2 за время не более 5 с. 4.2.6 Правила испытания воздухораспределителей. Условия испытаний. Испытания производить на стенде унифицированной конструкции, установленном в закрытом помещении и подключенном к воздухопроводной магистрали с давлением сжатого воздуха не ниже 6,5 кгс/см2 через влагоотделитель любой конструкции.

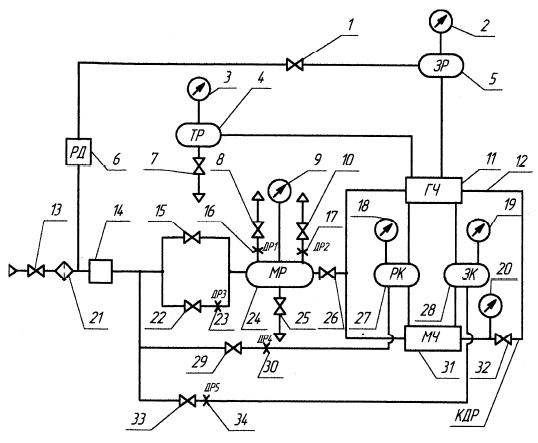

4 объемом 12 л; кран машиниста или заменяющее его устройство 14; фильтр 21для очистки воздуха на входе стенда; переключатель режимов торможения, который должен иметь три положения: груженый, средний и порожний режим (на рис. 12 не показан); редуктор 6, поддерживающий постоянное давление 6 кгс/см2; контрольно-измерительные приборы (манометры класса точности 0,6); водоспускные краны 7, 25; прижимы для магистральной и главной частей воздухораспределителя, надежно закрепляющие прибор без утечки воздуха в местах соединений, трубопровода. Расстояние от привалочной поверхности фланца главной части воздухораспределителя до упора режимного переключателя на стенде должно быть: - для груженого режима (80,5+0,5) мм; - для среднего режима (87,5±0,5) мм. Стенд должен обеспечивать в магистральном резервуаре: - зарядное давление - снижение давления при служебном торможении в магистральном резервуаре с 5,0 до 4,0 кгс/см2 за время 4—6 с; - снижение давления с 6,0 до 5,7 кгс/см2 за время 50—60 с (темп проверки мягкости действия) через отверстие 17 (диаметр 0,7 мм); - повышение давления при отпуске с 3,5 до 5,0 кгс/см2 за время не более 5 с - повышение давления с 4,8 до 4,9 кгс/см2 за время 17—20 с через отверстие 10 (диаметр 0,65 мм Регулировку стенда по обеспечению темпа служебного торможения и медленного отпуска осуществлять при отключенном воздухораспределителе, темпа мягкости — при отключенном воздухораспределителе и кране машиниста. Осмотр и ремонт стенда производить через каждые 3 мес. Результаты осмотра и ремонта записывать в книгу формы ВУ-47. Порядок осмотра, ремонта, испытания и нормы плотности соединений, резервуаров, механизмов и тормозных приборов стенда такие же, как для тормозного оборудования вагонов и локомотивов. Проверку плотности трубопроводов стенда, всех резервуаров и механизмов, работающих под давлением сжатого воздуха, производить в следующем порядке. Стенд подключить к воздушной, напорной магистрали с давлением не ниже 6,5 кгс/см2. На привалочные фланцы главной 11и магистральной 31частей установить специальные фланцы, соединяющие между собой тормозной, магистральный и запасный резервуары. Зарядить стенд до давления 6,0 кгс/см2. После этого стенд отключить от воздушной магистрали и проверить плотность. Снижение давления воздуха более чем на 0,1 кгс/см2 в течение 5 мин при начальном давлении 6 кгс/см2 не допускается. Пропуска воздуха до привалочным местам и в соединениях силовых цилиндров прижимов не должно быть, проверить обмыливанием соответствующих мест или течеискателем в соответствии с инструкцией по его применению. Разрешается при проверке плотности заменять специальные фланцы исправными тормозными приборами. Плотность золотниковой и рабочей камер проверить с установленными на стенд исправными тормозными приборами, для чего зарядить воздухораспределитель до зарядного давления (5,4 кгс/см2) и затем снизить давление в магистральном резервуаре на 0,5— 0,6 кгс/см2. В течение 10 мин не должно быть снижения давления в рабочей камере и самопроизвольного отпуска тормоза. Текущую проверку стенда производит мастер или бригадир АКП перед началом работы каждой смены. При этом необходимо проверить действие крана машиниста, плотность золотниковой и рабочей камер, темп изменения давления в магистральном резервуаре, продуть резервуары через водоспускные краны. Все выпускные отверстия стенда для снижения уровня шума должны быть соединены с общим трубопроводом, выходящим из помещения наружу.

Совместное испытание непроверенных отремонтированных магистральной и главной частей воздухораспределителя запрещается. Порядок испытаний Испытание магистральной части. Зарядка. Переключатели режимов установить в положения "Равнинный", "Груженый", кран 13 перекрыт. При давлении в магистральном резервуаре 5,4 кгс/см2 произвести зарядку прибора, при этом проверить: - время зарядки золотниковой камеры от 0 до 1,2 кгс/см2, которое должно быть 20—-35 с; - открытие клапана мягкости, которое должно произойти в процессе зарядки золотниковой камеры при достижении давления 1,5— 3,5 кгс/см2 (ускорится темп зарядки этой камеры). Время зарядки золотниковой камеры с 3,5 до 4,0 кгс/см2 должно быть 3—5 с; -открытие второго пути зарядки рабочей камеры, которое должно произойти при достижении давления в ней 2,5—3,5кгс/см2 (ускорится темп зарядки этой камеры). Время зарядки рабочей камеры с 3,5 до 4,0 кгс/см2 должно быть 6—10 с. Проверка мягкости действия. Переключатели режимов находятся в положениях "Равнинный", "Груженый", кран 13 перекрыт. Установить зарядное давление 6,0 кгс/см". После зарядки всех камер (рабочей и золотниковой) и резервуаров (магистрального и запасного) до давления 6,0 кгс/см2 отключить магистральный резервуар от блока управления (перекрыть кран 8), перекрыть краном 31 канал дополнительной разрядки и снизить в магистральном резервуаре давление темпом мягкости через дроссельное отверстие 17 и разобщительный кран 16. Воздухораспределитель при снижении давления в магистральном резервуаре до 5,4.кгс/см не должен приходить в действие, при этом сжатый воздух не должен поступать в тормозной резервуар, а также в канал дополнительной разрядки (наблюдать по манометру 29). После проверки открыть кран 31 на канале дополнительной разрядки и кран 13. Проверка ступени торможения и отпуска. Переключатели режимов находятся в положениях "Равнинный", "Груженый", кран 13 открыт. Установить зарядное давление 5,4 кгс/см. После зарядки всех камер и резервуаров до давления 5,4 кгс/см снизить давление в магистральном резервуаре на 0,5—0,6 кгс/см темпом служебного торможения. В течение 120 с после торможения давление в канале дополнительной разрядки должно быть не менее 3,0 кгс/см2, давление в тормозном резервуаре — не менее 0,6 кгс/см2, давление в рабочей камере не должно снижаться. Повысить давление в магистральном резервуаре темпом медленного отпуска через разобщительный кран 9 и дроссельное отверстие 10 (кран 8 перекрыт), при этом должно произойти, снижение давления в рабочей камере и затем полный отпуск тормоза. Время от начала повышения давления в магистральном резервуаре до давления в тормозном резервуаре 0,4 кгс/см2 должно быть не более 70 с. После проверки открыть кран 8 и перекрыть кран 9. Проверка полного служебного торможения и отпуска.Переключатели режимов находятся в положениях "Равнинный", "Груженый", кран 13 открыт. После полной зарядки всех камер и резервуаров до зарядного давления 5,4 кгс/см2 снизить давление в магистральном резервуаре до 3,5—3,6 кгс/см2 темпом служебного торможения. Время от начала понижения давления в магистральном резервуаре до достижения давления в тормозном резервуаре 3,5 кгс/см2 должно быть 8—15 с. Повысить давление в магистральном резервуаре до 4,5 кгс/см2. Должно произойти снижение давления в рабочей камере и полный отпуск. Время от начала повышения давления в магистральном резервуаре до давления в тормозном резервуаре 0,4 кгс/см2 должно быть не более 60 с. Проверка отпуска.Переключатели режимов установить в положения "Горный", "Груженый", кран 13 открыт. Установить зарядное давление 6,0 кгсУсм2. После зарядки всех камер и резервуаров до давления 6,0 кгс/см2 снизить давление в магистральном резервуаре на 1,0-+-1,2 кгс/см2 темпом служебного торможения. Через 15 с повысить давление в магистральном резервуаре до 5,4 кгс/см2. В течение 60 с должно произойти снижение давления в тормозном резервуаре до величины не ниже 0,6 кгс/см2 Испытание главной части.

-время зарядки запасного резервуара от0 до 5,2 кгс/см2, которое должно быть 14—18 с; -время зарядки рабочей камеры от 0 до 0,5 кгс/см2, которое должно быть 25—50 с. Проверка мягкости действия.Переключатели режимов находятся в положениях "Равнинный", "Порожний", кран 13 перекрыт. Установить зарядное давление 6,0 кгс/см2. После зарядки всех камер и резервуаров до давления 6,0 кгс/см2 отключить магистральный резервуар от блока управления (перекрыть кран 8), перекрыть краном 31 канал дополнительной разрядки и снизить в магистральном резервуаре давление темпом мягкости через дроссельное отверстие 17 и разобщительный кран 16. Воздухораспределитель при снижении давления в магистральном резервуаре до 5,4 кгс/см2 не должен приходить в действие, при этом сжатый воздух не должен поступать в тормозной резервуар, а также в канал дополнительной разрядки (наблюдать по манометру 29), а давление в запасном резервуаре должно быть не менее 5,8 кгс/см2. После проверки открыть кран 31 на канале дополнительной разрядки и кран 13. Проверка ступени торможения и плотности прибора при ступени торможения. Переключатели режимов находятся в положениях "Равнинный", "Порожний", кран 13 открыт. Установить зарядное давление 5,4 кгс/см . Снизить давление в магистральном резервуаре темпом служебного торможения на 0,5—0,6 кгс/см . В течение 120 с после торможения установившееся давление в рабочей камере не должно снижаться, давление в тормозном резервуаре должно быть не менее 0,6 кгс/см . Через 60 с после начала ступени торможения отсоединить запасный резервуар от питательной магистрали краном 13. При этом допускается понижение давления в запасном резервуаре не более чем на 0,1 кгс/см за 20 с. После проверки открыть кран 13. Проверка давления в тормозном резервуаре. Режим "Равнинный", зарядное давление 5,4 кгс/см2. Кран 13 открыт. На каждом режиме по загрузке — порожнем, среднем и груженом — в любой последовательности после полной зарядки всех камер и резервуаров произвести снижение давления в магистральном резервуаре до 3,5—3,6 кгс/см2 темпом служебного торможения с последующим (после замера давления в тормозном резервуаре) полным отпуском. Давление в тормозном резервуаре должно быть на порожнем режиме — 1,4—1,8 кгс/см2; среднем —.2,8—3,3 кгс/см2; груженом — 3,9—4,5 кгс/см2. На груженом режиме проверить время от начала понижения давления в магистральном резервуаре до достижения давления в тормозном резервуаре 3,5 кгс/см2, которое должно быть 8—15 с, а также время от начала повышения давления в магистральном резервуаре при отпуске, до давления в тормозном резервуаре 0,4 кгс/см2, которое должно быть не более 60 с. В случае регулировки давления в тормозном резервуаре повторить проверку на всех режимах. Проверка действия выпускного клапана. При зарядном давлении 5,4 кгс/см2 в рабочей камере толкатель выпускного клапана отжать до отказа. Понижение давления в рабочей камере с 5,0 до 0,5 кгс/см2 должно произойти за время не более 5 с.

4.2.7 Хранение и транспортирование

Отремонтированные и испытанные магистральные и главные частидолжны храниться на стеллажах в помещении, не содержащем паров кислот,щелочей и других агрессивных веществ, вредно действующих на металлическиеповерхности, резиновые детали и лакокрасочные покрытия. Помещение, предназначенное для хранения магистральных и главныхчастей, должно отвечать требованиям не ниже группы С поГОСТ 15150-69. Магистральные части должны быть закрыты щитками, а главные частиколпаками в течение всего времени их хранения. Щитки и колпаки должнысниматься только перед установкой магистральных и главных частей на вагоны.

Результаты испытания должны быть зафиксированы в соответствии стребованиями.

Стенд для проверки после ремонтных работ магистральных и главныхчастей грузовых воздухораспределителей 483, 483М, 483М-01, 483А и 483А-01

Техническая характеристика 1. Диапазон измеряемых давлений, МПа (кгс/см2) от 0 до 0,981(от 0 до 10,0) 2. Допускаемая абсолютная погрешность измерения давления, МПа (кгс/см2) ±0,005 (±0,05) 3. Диапазон формируемых временных интервалов, с от 1 до 630 4. Допускаемая абсолютная погрешность формированиявременных интервалов, %. ±0,3 5. Вместимость магистрального резервуара (МР), л 55,0 ±1,65 6. Вместимость запасного резервуара (ЗР), л 4,0±0,12 7. Вместимость резервуара рабочей камеры (РК), л 6,0±0,003 8. Вместимость резервуара золотниковой камеры (ЗК), л 4,5±0,002 9. Вместимость тормозного резервуара (ТР), л 12,0±0,36 10. Расстояние от упора режимного переключателя до привалочнойповерхности фланца главной части воздухораспределителя, мм: - для груженого режима 80,5 ±0,5 - для среднего режима 85,5 ±0,5 11. Масса, кг, не более 800 12. Габаритные размеры, мм, не более 970х1055х2060 13. Напряжение питания, В 220±20% 14. Частота, Гц 50±2 15. Потребляемая мощность, Вт 1000

Пути, на которых осматривают и ремонтируют тормоза вагонов, ограждаются переносными красными сигналами, что выполняют работники, на которых эти обязанности возложены. Сигналы (днем — красные щиты или флаги, а ночью — красные фонари) должны устанавливаться на оси пути на расстоянии 50 м от ремонтируемого вагона или от крайнего вагона состава. На сквозных путях сигналы устанавливаются с обеих сторон, а на тупиковых — со стороны стрелочного перевода. Когда крайний вагон находится от предельного столбика на расстоянии менее 50 м то переносный сигнал ставится на оси пути против этого столбика. Дополнительно к этому вагоны должны быть ограждены тормозными запирающимися башмаками, которые укладываются на обоих рельсах на расстоянии не менее 25 м от крайнего вагона. Если крайний вагон стоит на расстоянии менее 25 м от предельного столбика, то тормозные башмаки укладываются против этого столбика. Междупутья нужно очищать от снега, мусора и деталей, снятых с вагонов. Проходы между стеллажами и путями должны быть свободны. Стеллажи и ящики для запасных частей надо устанавливать на наиболее широких междупутьях. Ремонтируемые вагоны необходимо расставлять на путях так, чтобы между ними был свободный проход, достаточный для. успешного выполнения ремонтных работ. При осмотре и ремонте тормозов в темноте ходить по путям и междупутьям нужно с осторожностью, имея в виду, что здесь находятся предельные столбики, стеллажи и ящики, а под ноги могут попасть детали, снятые с вагонов. Кроме того, при выходе из освещенного помещения следует остановиться, привыкнуть к темноте и только после этого идти дальше к ремонтируемым вагонам или переходить пути. С особой осторожностью необходимо работать вблизи электрических проводов, находящихся под током. С целью обеспечения безопасной работы как осмотрщики-автоматчики, так и слесари-автоматчики должны иметь исправный инструмент: молотки — с бойком без отколов и трещин, зубило и бородки —с несбитыми затылками, гаечные ключи — с исправными параллельными губками, накидные ключи —с исправной насечкой, торцовые ключи, напильники, отвертки и др. Перед сменой воздухораспределителей, выпускных клапанов резервуаров, подводящих трубок, тормозных колодок, башмаков и других деталей рычажной передачи автотормоз должен быть выключен, а воздух из запасных и рабочих резервуаров выпущен. То же самое нужно сделать при осмотре и ремонте тормозного цилиндра и регулировке рычажной тормозной передачи. При смене скородействующего тройного клапана, разобщительного крана и крана экстренного торможения нужно предварительно отключить тормозную магистраль от станционной воздушной сети, перекрыв концевые краны. Если же заменяют концевой кран, то тормозную магистраль надо отключить от станционной воздушной сети разобщительным краном передвижной установки. При выполнении этой работы в составе необходимо перекрыть концевые краны смежных вагонов. При разборке тормозного цилиндра переднюю крышку следует отжать настолько, чтобы можно было свободно выбить штифт головки штока, а затем отнимать крышку, постепенно отпуская ее до полного разжатия отпускной пружины. При каждом разъединении соединительных рукавов обязательно перекрывают концевые краны смежных вагонов, чтобы не получить удара головкой рукава. Во время продувки тормозной магистрали свободный конец соединительного рукава нужно обязательно придерживать рукой. Не допускается отвертывание пробок и заглушек тормозных приборов и резервуаров, в которых имеется сжатый воздух. Во время регулировки рычажной тормозной передачи для направления валиков в отверстия головок тяг и рычагов обязательно следует пользоваться бородками. При смене тормозных колодок и проверке их крепления чеками к башмаку запрещается садиться на рельс или становиться на него около колеса, так как вагоны могут неожиданно придти в движение, особенно при отцепке локомотива от состава или после отпуска тормозов.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

мм. Со стороны штока на кромках канавок для манжеты должны быть фаски размером 2,5 мм х 45°.

мм. Со стороны штока на кромках канавок для манжеты должны быть фаски размером 2,5 мм х 45°.

кгс/см2;

кгс/см2;