|

|

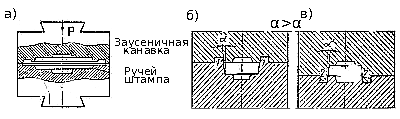

Технология объёмной штамповкиШтамповка является одним из наиболее прогрессивных видов обработки металла давлением, при котором течение металла принудительно ограничивается поверхностями ручьев и выступов штампов. Объемная штамповка делится на открытую, при которой по периметру поковкиобразуется заусенец, или облой, и закрытую, когда заусенца, или облоя, не образуется. В конечный момент открытой штамповки ручьи образуют единую замкнутую форму, соответствующую конфигурации поковки с заусенцем (заусенец занимает от 50 до 80% объема заусеночной канавки). При закрытой штамповке в конечный момент образовавшаяся форма соответствует конфигурации поковки без облоя или заусенца (рис. 142).

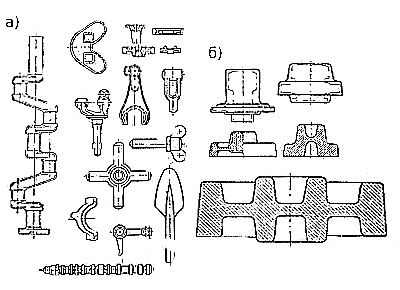

Рис. 142. Штампы: а — открытой штамповки; б — и в — закрытой штамповки. Штамповкапо сравнению со свободной ковкой имеет ряд достоинств: высокая производительность; однородность и точность получаемых поковок; высокое качество поверхностей штампуемых поковок, в связи с чем они обрабатываются только в местах сопряжений с другими деталями; возможность получения поковок сложной конфигурации (рис. 143). Закрытая штамповка обеспечивает получение поковок без заусенца, благодаря чему заготовка может быть уменьшена на объем этого заусенца, а отсутствие заусенца по периметру поковки ведет к сокращению цикла технологического процесса и экономии электроэнергии и штамповой стали.

Рис. 143. Поковки: а — штампуемые в открытых штампах; б — в закрытых штампах. Объемная штамповкаимеет и недостатки: ограниченность штампованных поковок по весу (200 кг); высокая стоимость штампа; заусенец, вес которого составляет значительную долю от веса поковки у открытой штамповки; утяжеление поковок, полученных закрытой штамповкой, за счет увеличения напусков, образуемых односторонними штамповочными уклонами по высоте поковки. В целях получения поковок большого веса применяют комбинированные методы ковки и штамповки. Из-за высокой стоимости штампа штамповку наиболее выгодно применять в массовом и крупносерийном производстве. В производстве крупных поковок типа коленчатых валов применяетсясекционная штамповка. Объемная штамповка осуществляется на штамповочных молотах, кривошипных ковочно-штамповочных прессах, горизонтально-ковочных машинах, гидравлических и фрикционных прессах, горизонтально-гибочных машинах, ротационных машинах, ковочных вальцах и др. Листовой штамповкой называется метод изготовления изделий и деталей с помощью штампов из листового материала, ленты или полосы. Как один из прогрессивных методов обработки металлов давлением листовая штамповка с каждым годом приобретает все большее применение во всех отраслях промышленности и особенно в автотранспортном, авиационном и сельскохозяйственном машиностроении, при изготовлении электротехнической аппаратуры, алюминиевой посуды и предметов домашнего обихода. Очень много разнообразных по конфигурации изделий из листового металла можно получить, совмещая в технологическом процессе листовую штамповку и сварку. При листовой штамповке широко используются низкоуглеродистая сталь, пластичные легированные стали, медь и ее сплавы, алюминий и алюминиевые сплавы, никель и никелевые сплавы, цинк, свинец и др. Из неметаллических материалов имеют широкое применение: бумага, картон, эбонит, фибра, асбест, текстолит, кожа, войлок, целлулоид и др. Листовая штамповка позволяет:

Детали, полученные листовой штамповкой, имеют малый вес, им легко можно придать необходимую местную жесткость, чем повышается прочность деталей. В зависимости от толщины заготовки штамповку делят на толстолистовую и тонколистовую. Штамповку деталей и заготовок толщиной 8—10 мм при низкой пластичности металла производят с нагревом. се операции листовой штамповки делятся на две группы: разделительные операции, в которых одну часть заготовки отделяют от другой, и формоизменяющие операции, в которых одна часть заготовкиперемещается относительно другой без разрушениязаготовки. К основным разделительным операциям относятся отрезка, вырубка, пробивка. К основным формоизменяющим операциям относятся гибка, вытяжка, обжимка, отбортовка, формовка. Раскрой материала Изготовление деталей из листового материала чаще всего осуществляют последовательным применением отдельных операций, число которых определяется размерами и конфигурацией заданной детали. Знание характера применяемых операций позволяет определить форму и размеры заготовки, необходимой для получения заданной детали. Установив форму и размеры заготовки, определяют наивыгоднейший раскрой металла (лента, полоса, лист), который сводится к установлению такого расположения последовательно вырубаемых заготовок, при котором отход металла будет наименьшим. Для получения более чистого среза вырубленной заготовки, а также для уменьшения заусенцев и коробления ее, рекомендуется вести вырубку с перемычкой. Применять вырубку без перемычек можно только тогда, когда к заготовке предъявляются пониженные требования в отношении точности и качества среза. Ширину перемычек берут равной одной-двум толщинам исходного металла. Учитывая, что ширина перемычки влияет на величину отхода металла, ее следует брать наименьшей.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|