|

|

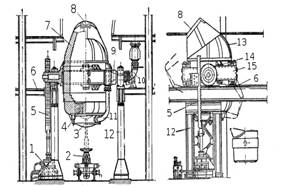

Производство стали конвекторным способом: основные физико – химические процессы. Устройства и разновидности конвекторов.Конвертеры (рис. 1) для продувки чугуна на сталь имеют грушевидную форму. Емкость современных конвертеров навоздушном дутье достигает 10—75 т. На рис. 1 представлена конструкция конвертера емкостью 30 т с основной футеровкой.

Рис.1. Конвертер для продувки чугуна на сталь: 1-гидроцилиндр; 2-тележка; 3-воздушная коробка; 4-днище с отверстиями; 5-зубчатая рейка; 6-площадка; 7-футеровка; 8-горловина; 9-цапфы; 10,11-колена для воздуха; 12-опоры с подшипниками; 13-кожух; 14-зубчатое колесо; 15-кольцо Футеровка кислых (бессемеровских) конвертеров выдерживает 1000—3000 плавок, основная футеровка разрушается быстрее— после 350—400 плавок. Днища конвертеров разрушаются очень быстро: кислые — после 20—30 плавок, основные — после 40—75 плавок; их приходится часто менять, поэтому конструктивно днища выполняют сменными. Для того чтобы ускорить смену днища, применяют специальную тележку 2 с гидравлическим подъемником. Для наполнения конвертера металлом его поворачивают в горизонтальное положение и наливают жидкий чугун через горловину 8 с таким расчетом, чтобы не заливались отверстия для подачи воздуха в днище. При загрузке основного конвертера в него перед заливкой чугуна загружают окись кальция СаО до 14% от веса металла. После заливки чугуна пускают дутье и поворачивают конвертер в вертикальное положение. С этого момента начинается процесс получения стали. В конце процесса конвертеры снова поворачивают в горизонтальное положение и выключают дутье.Воздух, проходящий через жидкий чугун, вносит кислород, который окисляет железо и другие примеси, находящиеся в чщ гуне. Примеси, содержащиеся в чугуне, окисляются проходящий через металл кислородом воздуха и образующейся и растворяет щейся в металле закисью железа. В кислых конвертерах различают три характерных периода плавки. Первый период характерен окислением железа, кремния марганца и образованием шлака. Получающиеся в результате реакций закиси FeO и МnО и кремнезем SiO2 соединяются между собой и образуют шлак, который всегда содержит в избытке SiO2.

Рис. 2. Графики выгорания примесей при продувке чугуна в конвертерах: а- с кислой футеровкой; б - с основной футеровкой График выгорания примесей (рис. 2, а) показывает, что углерод в первом периоде почти не выгорает, так как эта реакция протекает лишь при повышенных температурах Только поcле выгорания кремния и марганца и после нагрева металлаинтенсивно начинает выгорать углерод. С этого момента наступает второй период процесса, который характерен окислением углерода с образованием окиси у гл. рода, которая в атмосфере сгорает, образуя СО2, при этом по является над горловиной факел светлого пламени. Когда углерод в основном выгорит, плавку прекращают, так как при малом количестве углерода в металле закись железа не восстанавливается и металл насыщается кислородом Образующиеся окислы железа выделяются из конвертера в виде бурого дыма — это третий период плавки Общая продолжительность продувки в кислом конвертере составляет 8—20 мин Останавливают плавку следующим образом: конвертер поворачивают в горизонтальное положение и выключают дутье. После прекращения дутья и остановки плавки в металле остается некоторое количество закиси железа. Для ее ления в жидкий металл вводятся раскислители в виде ферросплавов (ферромарганца, ферросилиция) или в чистом виде (алюминия). Раскислители можно вводить в конвертер, в разливочный ковш или под струю металла при разливке. Основной недостаток плавки в конвертере с кислой футеровкой состоит в том, что вредные примеси (фосфор, сера) не удаляются. Для удаления фосфора из металла применяют томасовские конвертеры с футеровкой из основных материалов. Футеровку основного конвертера изготовляют из доломитового кирпича, а днище набивают из смеси доломита и каменноугольной смолы. Вначале в конвертер загружают известь, заливают чугун, нот дутье, после чего поворачивают конвертер в вертикальное положение. В основном конвертере железо окисляется в течение всей плавки, поэтому образующаяся закись железа растворяется в металле и окисляет примеси, включая фосфор. Выгорание примесей в процессе плавки показано на графике (рис. 2, б). Первый период плавки характеризуется окислением кремния и марганца, образующийся кремнезем SiО2 связывается с окисью кальция. Закись марганца МnО и часть закиси железа FeO переходят в шлак. Углерод и фосфор в этот период слабо окисляются. Второй период плавки характерен интенсивным выгоранием углерода. Третий период плавки характеризуется окислением и связыванием фосфора по реакциям. В конвертере с основной футеровкой в третьем периоде металл быстро нагревается до высоких температур. В конце плавки металл раскисляют ферромарганцем, ферросилицием, алюминием. Вместе с ферромарганцем вводится и углерод. Соответствующее увеличение содержания примесей в металле показано на рис. 2, б. В основном процессе частично удаляется сера. В металле сернистое железо соединяется с марганцем: Fe S + Мn→Мn S + Fe. Сульфиды MnS переходят в шлак и соединяются по реакции МnS + СаО →CaS + МnО. Сталь, выплавленную в конвертере с кислой футеровкой, применяют для изготовления сварных труб, винтов, шурупов, рельс, проволоки и другого прокатного материала. Сталь, выплавленную в конвертере с основной футеровкой, применяют в виде мягких сортов: кровельное железо, проволока, сортовое железо. После добавки в нее углерода и марганца из этой стали можно получить и другие сорта проката.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|