|

|

НАТЯЖЕНИЯ ПРОВОЛОКИ И ПОДВЯЗКИ ЛОЗЫ

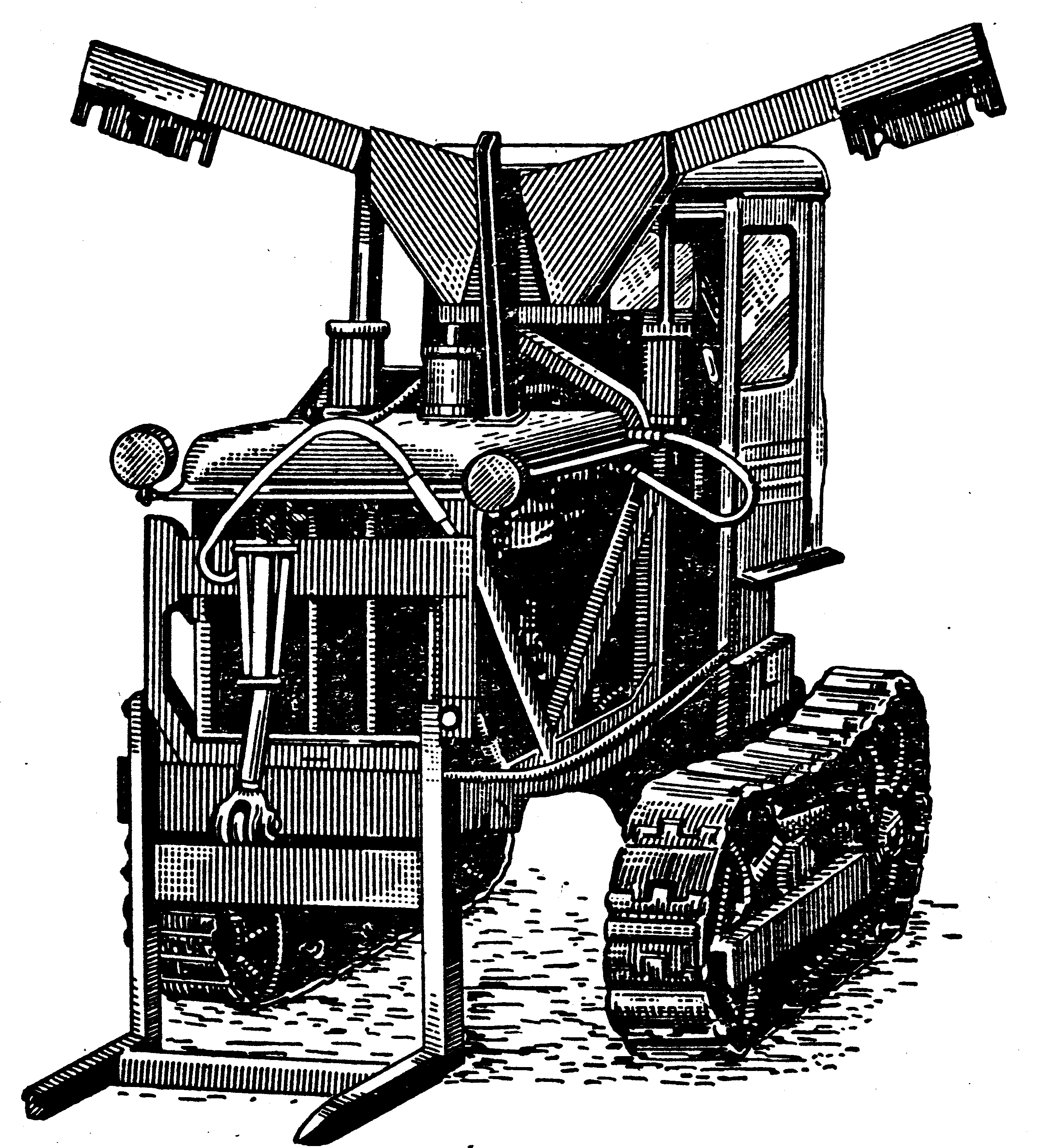

Запрессовщик столбов виноградниковый ЗСВ-2 предназначен для одновременной запрессовки двух шпалерных столбов на молодых (двух-трехлетнего возраста) виноградниках с шириной междурядий от 2 до 3 м. Может быть использован для ремонта шпалеры в виноградниках. Машина применяется для извлечения из почвы столбов, пришедших в негодность, и установки отдельных новых столбов в 1 ряд. Агрегатируется с тракторами класса 3. Запрессовщик столбов виноградниковый ЗСВ-2 представляет собой монтируемое на трактор рычажное устройство. Состоит (рис. 96) из сборной рамы, на которую навешиваются коромысла с держателями, приводимые в движение гидроцилиндрами, подключенными к гидросистеме трактора. Машина монтируется на трактор впереди кабины в поперечной плоскости к осевой линии трактора. Это позволяет более полно использовать массу трактора при запрессовке столбов. Правый и левый гидрорычажные механизмы состоят из стоек, коромысел, держателей зацепов и гидроцилиндров, которые размещены на двух полурамах, монтируемых на трактор.

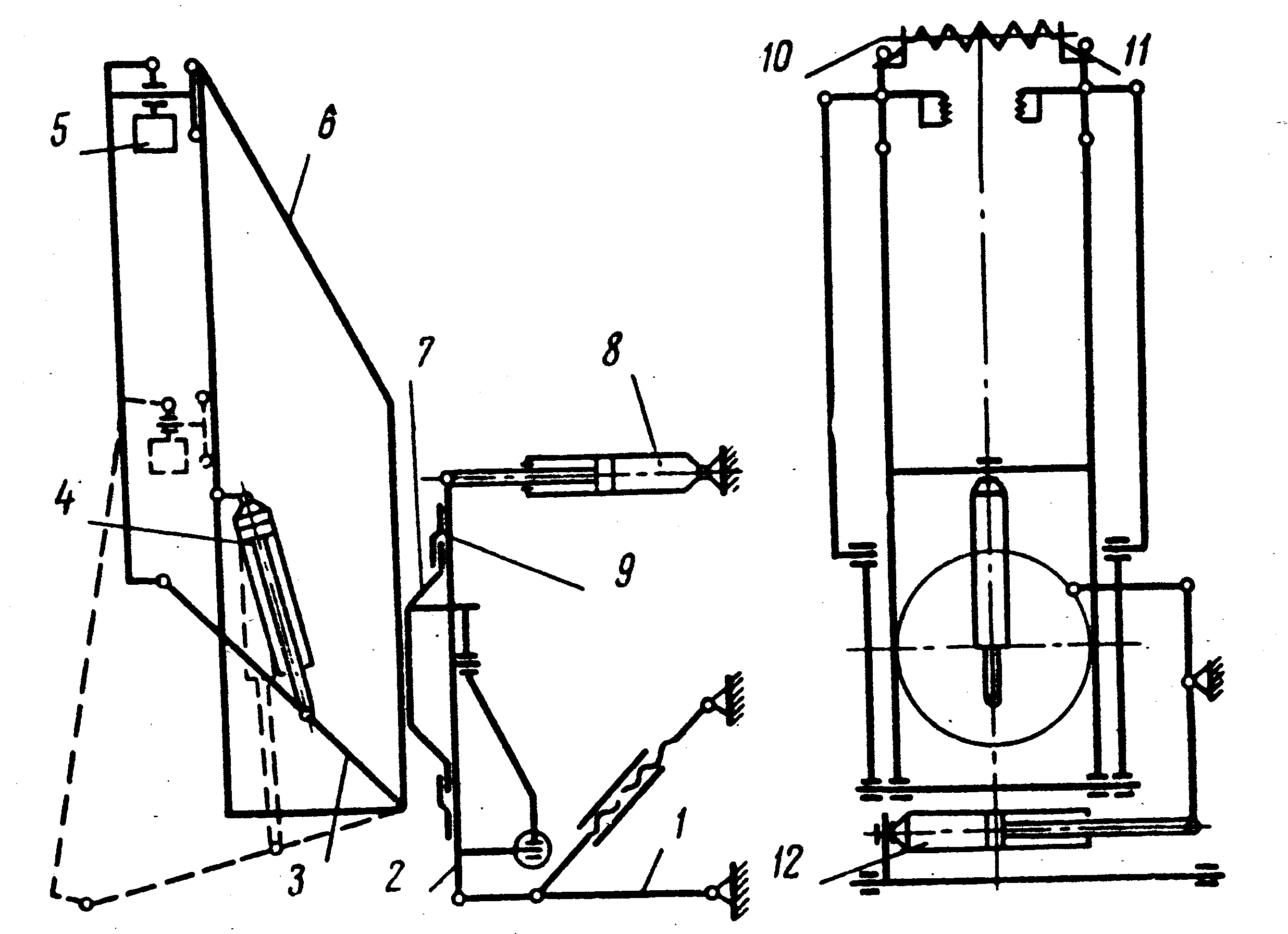

Рисунок 96 – Запрессовщик столбов виноградниковый ЗСВ-2 Установка столбов машиной выполняется следующим образом. На участок, подготовленный к работе машины, развозят столбы и раскладывают их в местах установки. Трактор с запрессовщиком движется посередине междурядья, а двое рабочих (по одному с каждой стороны агрегата) ставят столбы вертикально на метки и одновременно верхние их концы заводят в держатели коромысел. По сигналу рабочих тракторист включает гидросистему, коромысла нагибаются и запрессовывают одновременно два столба на глубину от 55 до 70 см. Тракторист переводит гидросистему в первоначальное положение и направляет агрегат к месту запрессовки следующей пары столбов. Запрессовщик рекомендуется для применения во всех зонах виноградарства с крутизной склона до 10° при твердости почвы не более 29,6*105 Н/м2. Обслуживается трактористом и двумя-четырьмя вспомогательными рабочими в зависимости от длины и массы столбов. Длина шпалерных столбов – от 2,1 до 3 м с наибольшим сечением 110 х 110 мм. Производительность машины – 195 столбов за 1 час сменного времени. Масса – 420 кг. Столбостав виноградниковый горный СВГ-1Б. Он предназначен для установки столбов при устройстве шпалер на виноградниках, а также для установки изгороди. Столбоставом можно устанавливать железобетонные, деревянные и металлические столбы квадратного, круглого и углового профиля сечением 100 х 100 мм. Агрегатируется с тракторами класса 1,4 и 3. Столбостав СВГ-1Б (рис. 97) состоит из механизма захвата 5, подвижной 6, неподвижной 1 и качающейся 2 рам, раскоса, рычага центрального 3, боковых рычагов, ушек и двух гидроцилиндров 4 и 8. Он применяется для установки столбов в строго вертикальном положении как на равнинах, так и на склонах крутизной до 100. В агрегате с крутосклонным трактором используется на равнинах и на склонах крутизной до 20°. Кроме того, столбоставом можно устанавливать конечные якорные столбы в наклонном положении по ходу и против хода агрегата.

Рисунок 97 – Схема столбостава СВГ-1Б: 1 – неподвижная рама; 2 – качающаяся рама; 3 – рычаг; 4, 12 – выносные гидроцилиндры; 5 – захват; 6 – подвижная рама 7 – диск; 8 – основной гидроцилиндр; 9 – прижим; 10 – пружина; 11 – фиксаторы

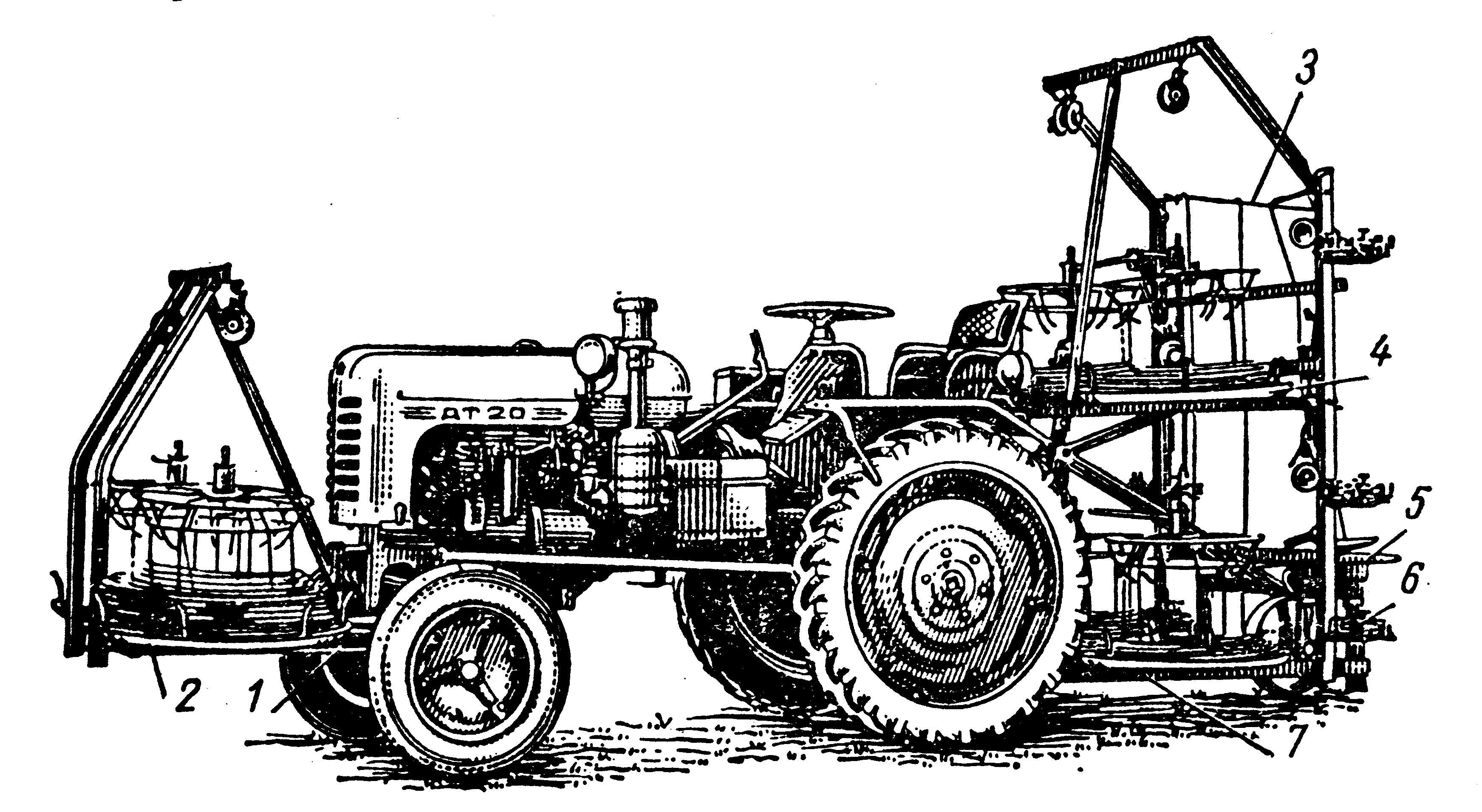

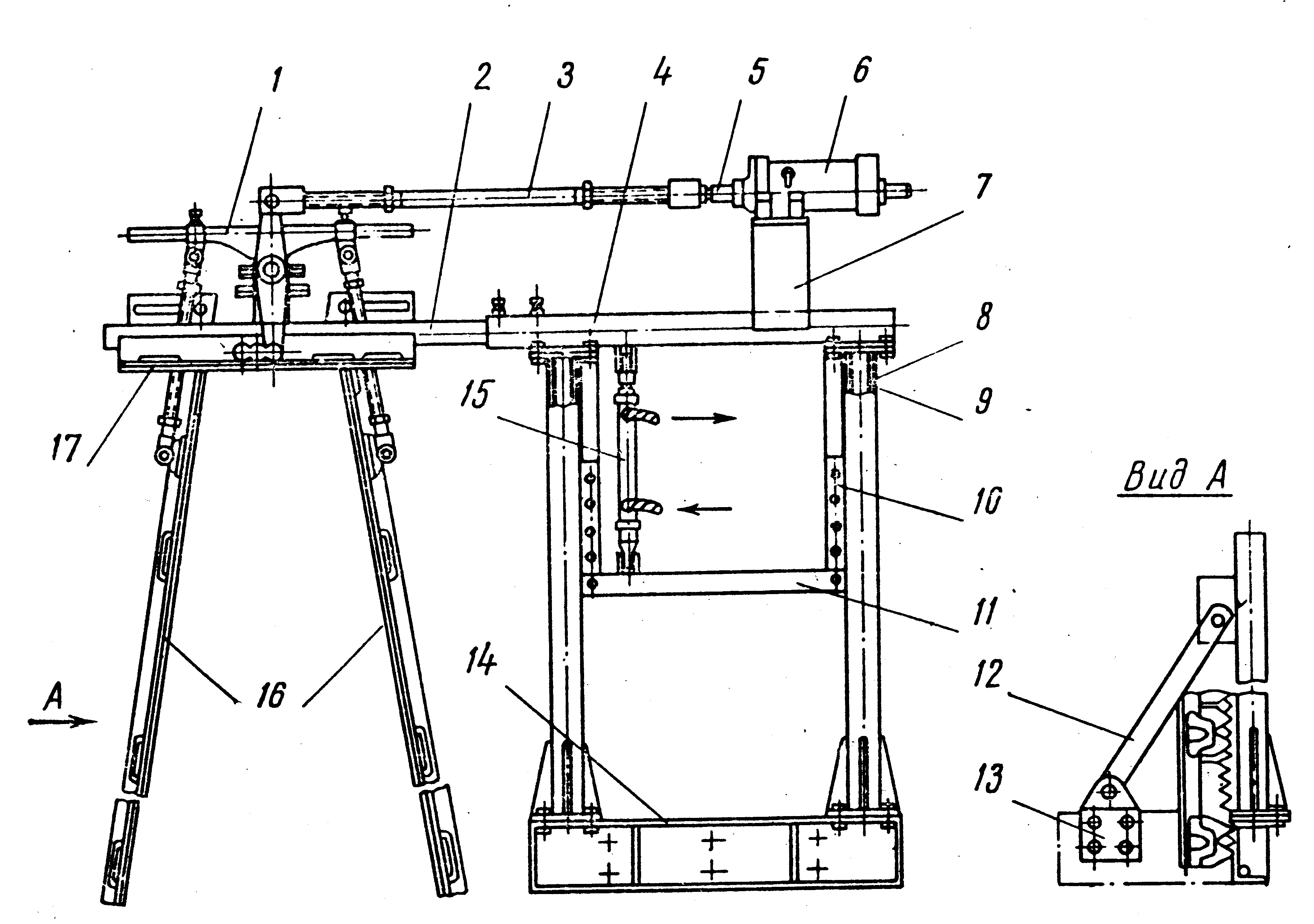

При установке столбов агрегат останавливается у намеченного места. Тракторист устанавливает подвижную раму в вертикальное положение. Рабочий вставляет столб между трубками захвата столбостава. Затем тракторист включает гидроцилиндр, и столб запрессовывается в почву. Захваты освобождают столб, и трактор перемещается к месту запрессовки следующего столба. В случае необходимости запрессовки столба на глубину более 50 см тракторист без участия рабочего-установщика переставляет захваты вверх по столбу и повторным включением силового гидроцилиндра дозапрессовывает столб на требуемую глубину. Ширина междурядий – 1,5-2,5 м. Глубина запрессовки столбов – 50-55 см. Производительность – 100 столбов за 1 час сменного времени работы. Масса – 236 кг. Машина для размотки шпалерной проволоки УНП-6 предназначена для разматывания шпалерной проволоки из бухт вдоль двух рядков виноградника при установке новой шпалеры. Агрегатируется с трактором класса 1,4. Машина навесная и состоит из передней 1 (рис. 98) и задней 7 рам. Передняя рама монтируется впереди радиатора и несет две неподвижные катушки. Для навешивания передней рамы машины на нижних отверстиях блока трактора закрепляют две косынки. Консольный палец передней рамы заводят в отверстие переднего кронштейна трактора и закрепляют продольные брусья передней рамы на установленные косынки.

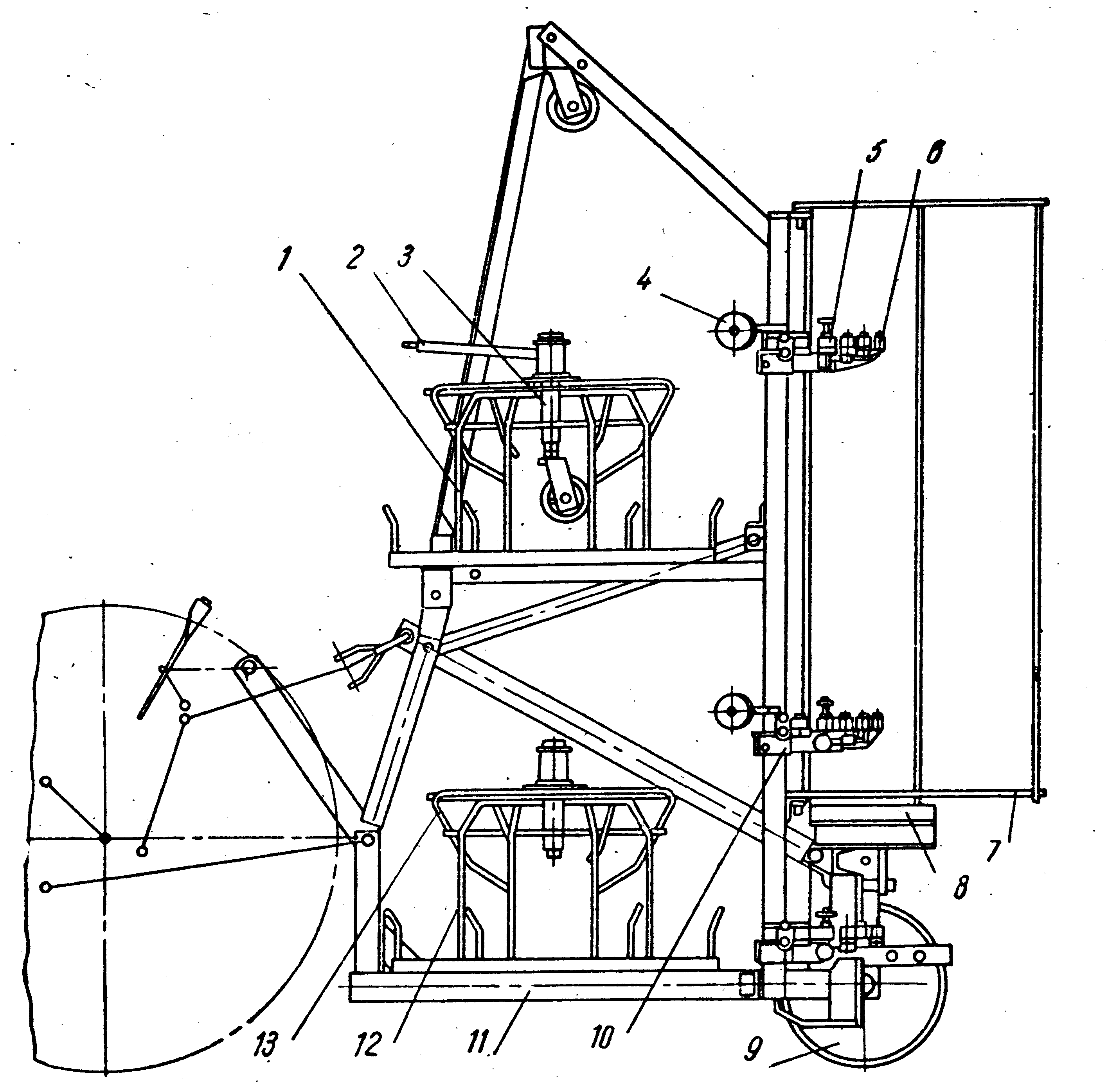

Рисунок 98 – Машина для размотки шпалерной проволоки УНП-6: 1 – передняя рама; 2 – катушка передняя; 3 – ограждение; 4 – катушка задняя; 5 – подножная доска; 6 – механизм натяжения; 7 – задняя рама Задняя рама машины несет четыре попарно расположенные неподвижные катушки и шесть механизмов поддерживания и предварительного натяжения проволоки, подножную доску и ограждение. Основание рамы опирается на колесо. На крыльях задних колес трактора устанавливаются кронштейны, направляющие проволоку. Задняя рама машины крепится на механизм навески трактора. Продольные тяги механизма навески надевают на пальцы задней рамы машины. Раскосы кулаков гидроподъемника трактора заменяют раскосами рамы машины и присоединяют центральную тягу трактора к серьге рамы машины. При подготовке машины к работе на основании передней и задней рам устанавливают шесть бухт проволоки, предварительно разделенных пополам. Свободные концы бухт проволоки заводят снизу в отверстия бегунков, соответствующих каждой бухте, и продевают через кольцо и канавку верхнего поддерживающего ролика.

Рисунок 99 – Схема задней рамы машины для размотки 1 – катушка верхняя; 2 – бегунок; 3 – ось; 4 – направляющий ролик; 5 – натягивающие ролики; 6 – направляющие ролики; 7 – ограждение; 8 – подножная доска; 9 – опорное колесо; 10 – поддерживающий механизм роликов; 11 – основание рамы; 12 – катушка нижняя; 13 – шайба Концы проволок передних бухт заводят в отверстие кронштейнов на крыльях трактора, в кольцо нижнего заднего основания и пропускают между роликами поддерживающего механизма. Концы проволоки от задних бухт продевают между верхними роликами, заводят в направляющие ролики, установленные на поддерживающем устройстве, и далее направляют в ролики. В этом устройстве сначала проволоку продевают между вертикальными и горизонтальными направляющими роликами, а затем между тремя натяжными роликами, образуя изгиб у среднего ролика. Величину изгиба и натяжение проволоки регулируют винтами среднего натяжного ролика. После выполнения подготовительных работ агрегат въезжает в междурядье и останавливается на расстоянии 2-3 м от якорных столбов. Концы проволок, протянутые через механизмы машины, привязывают к якорным столбам на положенной высоте, и машина включается в работу. При движении агрегата проволока вытягивается и бегунки вращаются, сматывая проволоку с бухт. Рабочие, идущие за агрегатом, набрасывают размотанную проволоку на крючья столбов, по 3 ряда с каждой стороны. Рабочими проволока окончательно натягивается ручными лебедками ЛРД-85, поочередно все 6 проволок до необходимого (70-80 кгс) натяжения. Затем отрезают концы проволоки, привязывая их к якорным столбам. Ширина междурядий, на которые рассчитана машина, составляет – 2-2,5 м. Рабочая скорость – 4-5 км/ч. Производительность – 0,3 га/ч. Масса – 500 кг. Лебедка ручная динамометрическая ЛРД-85. Предназначена для натягивания шпалерной проволоки и контроля силы ее натяжения при устройстве и ремонте шпалер на виноградниках и в пальметтных садах.

Рисунок 100 – Лебедка ручная динамометрическая ЛРД-85: 1 – рамка; 2 – собачка; 3 – храповик; 4 – трос; 5 – зажим; 6 – рукоятка; 7 – гайка-барабашка; 8 – пружина силовая; 9 – барабан Лебедка (рис. 100) состоит из барабана 9 для наматывания проволоки, динамометрического устройства, рукоятки 6 для привода барабана и рамки 1, на которой крепятся все детали лебедки. Рамка 1 выполнена в виде скобы, которая закрепляет лебедку на якорных столбах. Храповой механизм состоит из храповика 3, собачки 2 и пружины и служит для предупреждения самопроизвольного разматывания троса. Динамометрическое устройство предназначается для контроля силы натяжения проволоки и состоит из пружины 8, кулачковой муфты, оси, ролика и гайки. Усилие натяжения проволоки регулируют силовой пружиной при помощи гайки-барашка 7. Усилие натяжения проволоки – до 85 кгс. Усилие на рукоятке – до 3 кгс. Производительность – 1500 пог. м в 1 час. Масса – 1,95 кг. Челнок ЧВ-000 предназначен для непрерывной подвязки побегов виноградных кустов к шпалере шпагатом с захватом и без захвата шпалерной проволоки. Состоит из корпуса (рис. 101), внутри которого устанавливается шпулька для шпагата. Для заправки шпагатом корпус челнока разбирают, шпульку извлекают наружу, снимают один из дисков и на трубку надевают бабину шпагата. Затем шпульку собирают и вставляют в корпус челнока. Свободный конец шпагата выводят наружу. При подвязке побегов виноградных кустов с захватом шпалерной проволоки рабочие двигаются вдоль проволоки. Один из них поднимает побеги и удерживает их на проволоке до подвязки.

Рисунок 101 – Челнок ЧВ-000 для подвязки лозы В комплект поставляемых изделий входят челнок со шпульками (15 шт.), шпульки запасные (135 шт.) и приспособление для наматывания шпагата. Длина шпагата – 200 м. Прочность шпагата на разрыв – 10-12 кгс. Производительность – 0,07 га/ч. Виноградочеканочная машина ЧВЛ-1 предназначена для чеканки и подрезки пасынков виноградной лозы, сформированных на вертикальных шпалерах с высотой шпалерных столбов 1,5-2 м. Машиной обрабатывают один ряд виноградников с междурядьями 2; 2,25 и 2,5 м на равнинных участках и склонах до 6о. Она навешивается на трактор класса 1,4. Машина (рис. 102) состоит из неподвижной и подвижной рам, двух вертикально-режущих 16 и одного горизонтально-режущего 17 аппаратов, гидродвигателя 6, распределителя 1, шатунного механизма и гидроцилиндра 15.

Рисунок 102 – Виноградочеканочная машина ЧВЛ-1: 1 – распределитель; 2 – выдвижной брус; 3 – шатун; 4 – горизонт опора; 5 – шток; 6 – гидродвигатель; 7 – кронштейн; 8 – рама; 9 – неподвижная опора; 10 – регулировочная планка; 11 – поперечина; 12 – раскос; 13 – кронштейн; 14 – основание; 15 – гидроцилиндр; 16 – вертикально-режущие аппараты; 17 – горизонтально-режущий аппарат

Основание 14 неподвижной рамы с кронштейном 13 и раскосом 12 крепится на передний брус трактора. Неподвижная опора 9 несет регулировочную планку 10 с поперечиной 11, служащей для крепления гидроцилиндра 15. На горизонтальной опоре 4 подвижной рамы размещен кронштейн 7, несущий гидродвигатель 6, приводимый во вращение от гидросистемы трактора. В полость горизонтальной опоры вставлен выдвижной брус 2, несущий вертикальные 16 и горизонтальный 17 режущие аппараты, распределитель и шатунный механизм. Режущие аппараты – машины косилочного типа, беспальцевые. Каждый аппарат имеет два ножа: первый неподвижный – противорежущий, второй – свободно перемещающийся в продольном направлении по неподвижному. Длина горизонтального режущего аппарата – 600 мм, вертикального – 1660 мм. Привод и регулировка положения режущих аппаратов выполняется от гидросистемы трактора. Гидроцилиндром 15 поднимают горизонтальную опору с выдвижным брусом и режущими аппаратами на высоту, несколько превышающую размер шпалерных столбов. Боковой вынос режущих аппаратов регулируют перемещением выдвижного бруса 2 из горизонтальной опоры. На выдвижном брусе нанесены установки режущих аппаратов на ширину междурядий 2; 2,25 и 2,5 м. Выдвижной брус в горизонтальной опоре фиксируется стопорными болтами. При подготовке машины к работе настраивают режущие аппараты на определенную высоту обработки и ширину междурядий, проверяют работу режущих аппаратов по срезу лозы и при необходимости регулируют. Для установки режущих аппаратов на заданную высоту гидроцилиндром поднимают горизонтальную опору с выдвижным брусом и рабочими органами. Для предупреждения опускания поднятых узлов в совпавшие отверстия планок 10 неподвижной опоры и кронштейнов вертикальных опор вставляют шкворни. Затем снимают болты крепления опоры гидроцилиндра, рукоятку золотника управления этим цилиндром устанавливают в «плавающее» положение и подтягивают опору до полного выдвижения штока в цилиндр. В совпавшие отверстия опоры гидроцилиндра и кронштейнов вертикальных опор устанавливают болты, а шкворни вынимают. Для установки режущих аппаратов на заданную ширину междурядий освобождают шатун привода рабочих органов. Перемещают выдвижной брус на метку, соответствующую ширине междурядий, коромысло распределителя устанавливают в вертикальное положение, удлиняют или укорачивают шатун и присоединяют его к штоку гидродвигателя. При установке коромысла в вертикальное положение сегменты режущих ножей должны совмещаться с сегментами противорежущих. Совмещение сегментов регулируют удлинением или укорочением тяг привода ножей. Правильность настройки и подготовки машины проверяют в работе. Если срез неудовлетворительный, то регулируют зазор между режущими и противорежущими ножами, удаляя тонкие регулировочные прокладки прижимов подвижных ножей. Перед началом работы проверяют, нет ли обрывов шпалерной проволоки, выпрямляют наклонившиеся шпалерные столбы, глубокие борозды и промоины в междурядьях заравнивают культиватором. На столбах, высота которых больше принятой для данного участка, устанавливают сигнальные вышки. Режущие аппараты машины регулируют так, чтобы ось симметрии трактора совпадала со средней линией междурядья, а вертикальные режущие аппараты оказались на одинаковом расстоянии от плоскости. Ширина ряда кустов, формируемого рабочими органами, в верхней части – 420-540 мм, в нижней – 850-1000 мм. Заезжают агрегаты в первое междурядье так, чтобы крайний ряд клетки был с правой стороны агрегата. Учитывая, что машина однорядная с правым выносом режущего аппарата, наиболее приемлемым способом движения агрегата будет беспетлевой перекрытием. Вначале агрегат движется медленно, чтобы направить его посередине междурядья. При работе машины режущие аппараты охватывают ряд сверху и с боков симметрично. Включают машину в работу в момент, когда рабочие органы будут над якорными растяжками столбов. Рабочая скорость – до 4 км/ч. Производительность – 0,78 га/ч. Масса – 287 кг. Аппарат для подрезки лозы АПЛ-2,5 предназначен для сплошной осенней подрезки однолетнего прироста виноградной лозы на одноплоскостных вертикальных шпалерах. Аппарат может быть использован самостоятельно или в сочетании с устройством для лозоукладки и укрывочным плугом. Навешивается аппарат на трактор класса 3.

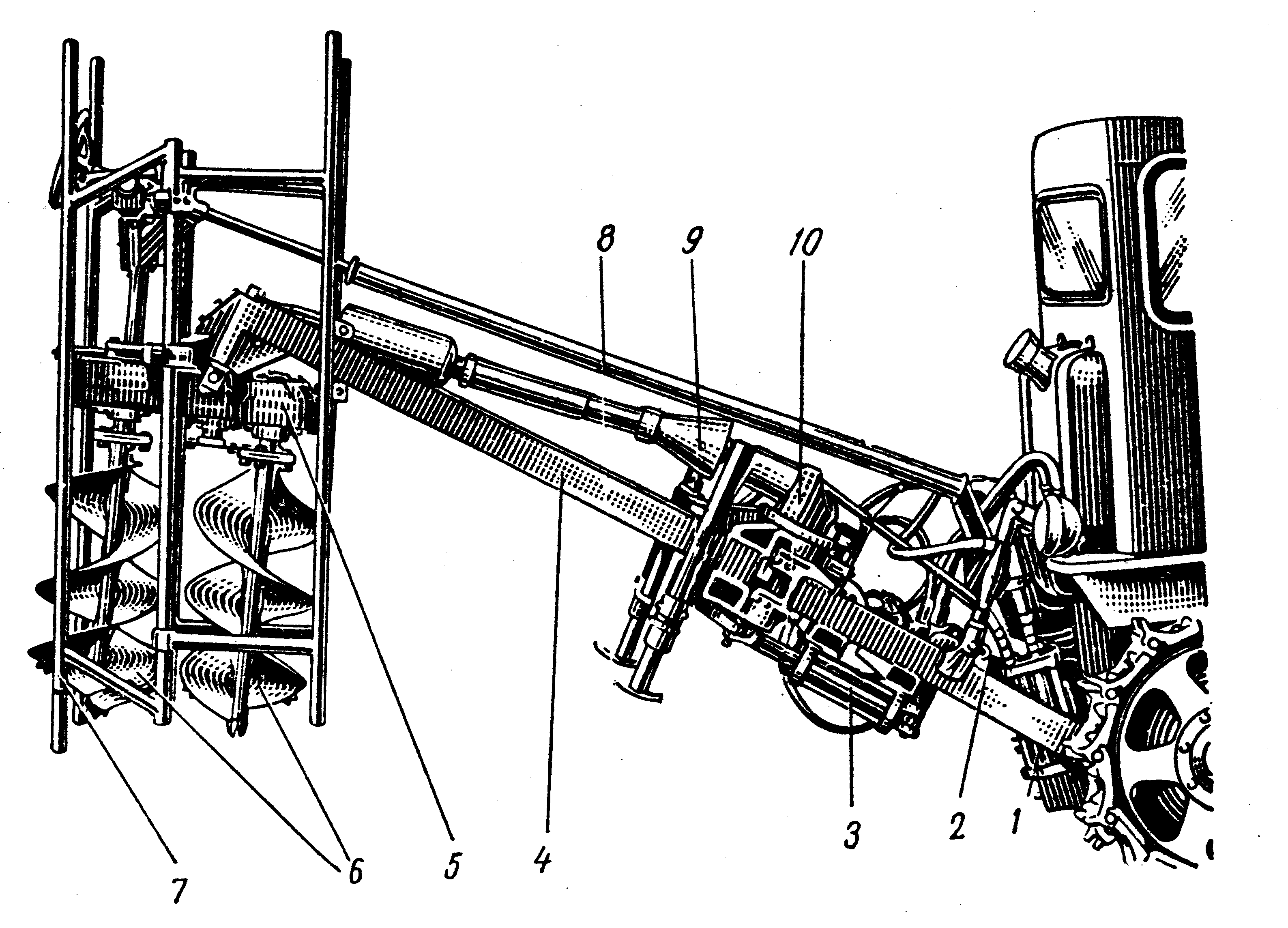

Рисунок 103 – Аппарат для подрезки лозы АПЛ-2,5 Аппарат (рис. 103) состоит из основной и подвижной рам, двух выдвижных брусьев, двух режущих рабочих органов с трособлочной системой управления, телескопических штанг и гидравлической системы. Рабочие органы аппарата навешиваются спереди трактора и приводятся во вращение гидромотором. Режущий рабочий орган аппарата имеет копирующее пальцевое колесо диаметром 700 мм и ротор с кронштейнами для установки двух шарнирно-закрепленных ножей. Расстояние между пальцами колеса таково, что в межпальцевые промежутки в зону вращения ножей пропускаются только однолетние ветки виноградных кустов. При встрече со шпалерным столбом колесо перекатывается по нему, одновременно отклоняется от оси ряда кустов винограда секция режущего органа. Пружины телескопических штанг при отклонении сжимаются и после обхода столба возвращают секцию режущего органа в исходное положение. Аппаратом одновременно обрабатывают два ряда насаждений виноградников с междурядьями 2; 2,25 и 2,5 м, при этом подрезается и освобождается лоза от связи со второй шпалерной проволокой. Высота среза лозы регулируется от 50 до 120 см. Производительность – 1,23 га/ч. Масса – 314 кг. Копатель ремонтных каналов КРК-60. Универсальная машина предназначена для выполнения комплекса землеройных работ. Машиной копают каналы под отводки виноградной лозы, ямы под саженцы винограда, для установки столбов при ремонте и устройстве новой шпалеры, ямы под посадку саженцев плодовых деревьев при закладке или ремонте сада. Копатель можно использовать вместо ямокопателей КЯУ-100 и КПЯШ-60. Навешивают на трактор класса 3. Машина (рис. 104) имеет раму 4, сменные буры 6, передаточный механизм, гидравлическую систему управления рамой, площадку для транспортировки шпалерных столбов и приспособление, отводящее шпалерную проволоку. В зависимости от работы, выполняемой машиной, к ведущим валам главного редуктора привода присоединяют буры диаметром 20, 40, 65 и 80 см. Для рытья канав при ремонте виноградников под отводки лозы на передний и задний выходные валы редуктора устанавливают буры диаметром 40 см; ямы для посадки виноградных саженцев копают также буром диаметром 40 см, а для ям под якорные столбы – 65 см. При ремонте шпалеры под столбы роют ямы буром диаметром 20 см. Глубина копки ям – 60-70 см. Гидросистема предназначена для подъема и опускания рабочих органов, перемещения поворотной рамы влево и вправо и регулирования скорости погружения буров. Она включает два шестеренчатых насоса, гидрораспределитель, управляемый рукояткой, выносной гидроцилиндр и регулятор скорости погружения буров. Выносной гидроцилиндр, установленный в нижней части рамы посредством кронштейнов, обеспечивает ввод рабочих органов в ряд кустов. При ремонте виноградных насаждений тракторист въезжает в междурядье и останавливает агрегат с таким расчетом, чтобы перо бура находилось примерно в одном метре от места копки. Выносным гидроцилиндром раму машины вводят в ряд, шпалерная проволока при этом отклоняется в сторону устройством для отводки.

Тракторист совмещает оси бура с отметкой на почве, включает вал отбора мощности трактора, переводит рукоятку гидрораспределителя в «плавающее» положение и начинает копку. После достижения буром необходимой глубины тракторист поднимает машину и выглубляет буры, выключает вал отбора мощности и устанавливает раму машины в центральное положение. При ремонте насаждений машину обслуживает тракторист, а при ремонте шпалеры – тракторист и рабочие. Перед навешиванием копателя КРК-60 с трактора снимают центральную и продольные тяги навесной системы. Центральную тягу машины соединяют с пальцем верхней тяги трактора. Валы буров устанавливают в вертикальное положение регулировкой длины верхней тяги машины. Для изменения глубины копки ям и каналов регулируют высоту опорных пяток, ограничивающих заглубление буров.

Рисунок 104 – Копатель ремонтных каналов КРК-60: 1 – подъемная рама; 2, 9 – карданные передачи; 3 – выносной гидроцилиндр; 4 – рама; 5 – редуктор; 6 – буры; 7 – отводка шпалерной проволоки; 8 – центральная тяга; 10 – конический редуктор

Машина рассчитана на ширину междурядий 2; 2,25 и 2,5 м. За один проход обрабатывают два рядка. Частота вращения бура – 170-190 об/мин. Производительность – 45-90 ям в 1 час. Масса – 850 кг.

Контрольные вопросы: 1. Агротехнические требования к машинам для ухода за надземной частью насаждений. 2. Какие устройства применяются для обрезки деревьев? 3. Какие машины применяются для сбора и вывоза срезанных веток? 4. Как устанавливаются шпалерные столбы? 5. Как натягивается на столбы шпалерная проволока? 6. Какие устройства применяются для подвязки лозы? 7. Какие машины применяются для чеканки и подрезки пасынков виноградной лозы? 8. Для чего применяется копатель КРК-60?

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|