|

Модули эвольвентных зубчатых колес, мм (из ГОСТ 9563-80)

| I ряд

(предпочтит.)

| 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25; 32; 40; 50; 60; 80; 100

| | II ряд

| 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9; 11; 14; 18; 22; 28; 36; 45; 55; 70; 90

|

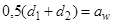

Находят ширину зубчатого венца колеса:

. .

Значение  округляют в ближайшую сторону в соответствии со стандартным рядом Ra 40 (табл. П3). округляют в ближайшую сторону в соответствии со стандартным рядом Ra 40 (табл. П3).

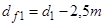

Ширину  шестерни также согласуют со стандартом и принимают на 5 ... 10 мм больше ширины колеса: шестерни также согласуют со стандартом и принимают на 5 ... 10 мм больше ширины колеса:

мм. мм.

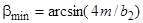

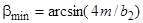

Назначают предварительный угол наклона зубьев  . При косозубых колесах . При косозубых колесах  берут из середины интервала 8 ... 20°, но не менее значения берут из середины интервала 8 ... 20°, но не менее значения  . В случае прямозубых колес . В случае прямозубых колес  . .

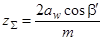

Рассчитывают числа зубьев колес. Суммарное число зубьев:

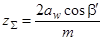

. .

Значение  округляют в меньшую сторону до целого числа. округляют в меньшую сторону до целого числа.

Число зубьев шестерни

. .

Значение  округляют в большую сторону до целого числа. округляют в большую сторону до целого числа.

Число зубьев колеса

. .

Если  (более точно, (более точно,  ) встает вопрос о корригировании зубчатых колес, который в данном пособии не рассматривается. При возникновении подобной ситуации рекомендуется вернуться к началу расчета геометрических параметров и уменьшить величину модуля ) встает вопрос о корригировании зубчатых колес, который в данном пособии не рассматривается. При возникновении подобной ситуации рекомендуется вернуться к началу расчета геометрических параметров и уменьшить величину модуля  , оставаясь при этом в границах рекомендуемого интервала. Затем следует пересчитать остальные параметры. , оставаясь при этом в границах рекомендуемого интервала. Затем следует пересчитать остальные параметры.

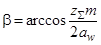

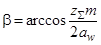

После расчета чисел зубьев косозубой пары уточняют их угол наклона:

. (12) . (12)

Находят фактическое передаточное число зубчатой пары:

. .

Фактическое передаточное число не должно отличаться от ранее найденного более чем на 4%. В противном случае рекомендуется вернуться к вычислению параметра  и попробовать округлить его в другую сторону. и попробовать округлить его в другую сторону.

Далее рассчитывают диаметры зубчатой пары:

- делительные диаметры

; ;  ; ;

- диаметры окружностей вершин

; ;  ; ;

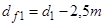

- диаметры окружностей впадин

; ;  . .

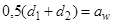

После определения делительных диаметров проверяют выполнение условия

. .

В случае прямозубых колес в проверочном условии может возникнуть некоторая невязка, которую устраняют назначением нового (делительного) межосевого расстояния, равного  , а если это нежелательно, – путем коррекции зубчатых колес нарезкой со смещением. В случае косозубых колес подобная невязка возникать не должна, поскольку нарезка зубьев под углом наклона, определяемым формулой (12), обеспечивает вписывание зубчатой пары в заданное межосевое расстояние , а если это нежелательно, – путем коррекции зубчатых колес нарезкой со смещением. В случае косозубых колес подобная невязка возникать не должна, поскольку нарезка зубьев под углом наклона, определяемым формулой (12), обеспечивает вписывание зубчатой пары в заданное межосевое расстояние  . .

Далее уточняют окружную скорость зубчатой пары

. .

По результатам расчетов заполняют табличную форму:

| Колесо

|  , мм , мм

|  , мм , мм

|  , град , град

|

|

|  , мм , мм

|  , мм , мм

|  , мм , мм

|  , мм , мм

|  , м/с , м/с

| | 1 (ш)

|

|

|

|

|

|

|

|

|

|

| | 2 (к)

|

|

|

|

|

|

После определения геометрических параметров передачи необходимо найти силы в зацеплении и выполнить ряд проверочных расчетов.

2.2.4 Компоненты силы в зацеплении зубчатой пары находят по формулам:

- окружная сила

, ,

где множитель 103 необходим для приведения параметра  (мм) к системе СИ (м). Размерность результата – ньютоны (Н); (мм) к системе СИ (м). Размерность результата – ньютоны (Н);

- радиальная сила

, ,

где угол зацепления  20°; 20°;

- осевая сила

. .

Значения сил в зацеплении заносят в форму:

| Колесо

|  , Н , Н

|  , Н , Н

|  , Н , Н

| | 1 (ш)

|

|

|

| | 2 (к)

|

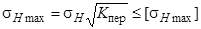

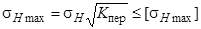

2.2.5 Проверочный расчет на выносливость по контактным напряжениям ведут по условию

, (13) , (13)

где  8400 МПа1/2 для косозубых и 8400 МПа1/2 для косозубых и  9600 МПа1/2 для прямозубых передач. Допускается перегруз в пределах 5%. 9600 МПа1/2 для прямозубых передач. Допускается перегруз в пределах 5%.

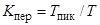

2.2.6 Проверочный расчет на контактную прочность зубьев при действии пиковых нагрузок, имеющий целью предотвращение остаточных деформаций или хрупкого разрушения рабочих поверхностей зубьев, ведут по условию

, (14) , (14)

где коэффициент перегрузки  определяют по графику режима работы привода, приведенному в техническом задании; определяют по графику режима работы привода, приведенному в техническом задании;  – кратковременная пиковая нагрузка в момент пуска машины; допускаемое напряжение – кратковременная пиковая нагрузка в момент пуска машины; допускаемое напряжение  принимают в зависимости от термохимической обработки материала колес: принимают в зависимости от термохимической обработки материала колес:

-  2,8 2,8  при улучшении или сквозной закалке; при улучшении или сквозной закалке;

-  44´НRС при цементации или контурной закал- 44´НRС при цементации или контурной закал-

ке ТВЧ;

-  44´НRС £ 2000 МПа при азотировании. 44´НRС £ 2000 МПа при азотировании.

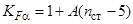

2.2.7 Проверочный расчет на выносливость по напряжениям изгиба выполняют в последовательности:

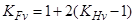

Вычисляют коэффициент нагрузки  : :

. .

В записанном произведении множитель  , учитывающий влияние неравномерности распределения нагрузки между зубьями, находят по формуле , учитывающий влияние неравномерности распределения нагрузки между зубьями, находят по формуле

, ,

параметры которой принимают из табл. 7 и 8.

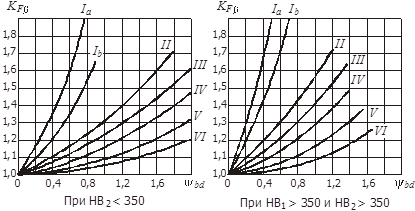

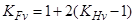

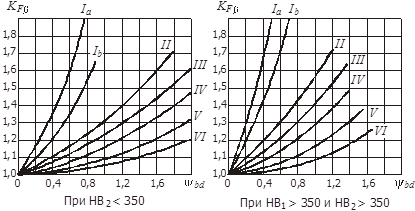

Множитель  , учитывающий влияние неравномерности распределения нагрузки по длине зубьев, определяют по графикам на рис. 6 (подобно тому, как это делалось выше при нахождении коэффициента , учитывающий влияние неравномерности распределения нагрузки по длине зубьев, определяют по графикам на рис. 6 (подобно тому, как это делалось выше при нахождении коэффициента  ). ).

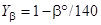

Множитель  , учитывающий внутреннюю динамику нагружения, принимают в зависимости от ранее найденного параметра , учитывающий внутреннюю динамику нагружения, принимают в зависимости от ранее найденного параметра  : :

при твердости поверхности зубьев колеса (2) менее 350НВ; при твердости поверхности зубьев колеса (2) менее 350НВ;

при более высокой твердости. при более высокой твердости.

Далее находят эквивалентные числа зубьев шестерни и колеса:

; ;  . .

Рис. 6

По табл. 11 определяют коэффициенты формы зуба  и и  . Для нормальных (некорригированных) колес коэффициент смещения . Для нормальных (некорригированных) колес коэффициент смещения  принимают равным нулю. принимают равным нулю.

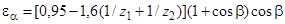

Находят коэффициент повышения прочности косозубых передач по напряжениям изгиба:

, ,

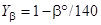

где коэффициент  , учитывающий наклон контактной линии к начальной поверхности колеса, определяют по эмпирической формуле , учитывающий наклон контактной линии к начальной поверхности колеса, определяют по эмпирической формуле

, ,

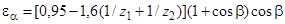

а коэффициент торцевого перекрытия определяют по формуле

. .

Таблица 11

| Значения  при коэффициенте при коэффициенте  смещения инструмента смещения инструмента

| | –0,6

| –0,4

| –0,2

|

| +0,2

| +0,4

| +0,6

| |

| ––

––

––

––

––

––

4,37

3,98

3,80

3,71

3,62

| ––

––

––

––

––

4,38

4,06

3,80

3,71

3,66

3,61

| ––

––

––

––

4,22

4,02

3,86

3,70

3,63

3,62

3,61

| ––

––

4,30

4,08

3,91

3,80

3,70

3,62

3,60

3,59

3,59

| ––

4,00

3,89

3,78

3,70

3,64

3,60

3,57

3,57

3,58

3,59

| 3,67

3,62

3,58

3,56

3,52

3,51

3,51

3,52

3,53

3,53

3,59

| ––

3,30

3,32

3,34

3,37

3,40

3,42

3,46

3,49

3,51

3,56

|

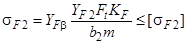

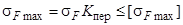

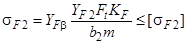

Проверяют выполнение условия прочности для колеса и шестерни:

; ;

(15)

. .

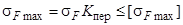

2.2.8 Проверочный расчет на изгибную прочность зубьев при действии пиковых нагрузок, имеющий целью предотвращение остаточных деформаций и хрупкого разрушения зубьев, ведут по условию

. (16) . (16)

Расчет ведут раздельно для зубьев шестерни и колеса. Напряжения  и и  берут из формул (15). Допускаемое напряжение берут из формул (15). Допускаемое напряжение

, ,

где  – предельное напряжение, не вызывающее остаточных деформаций и хрупкого излома: – предельное напряжение, не вызывающее остаточных деформаций и хрупкого излома:

-  4,8´НВ при нормализации и улучшении; 4,8´НВ при нормализации и улучшении;

-  6´НВ при закалке (1HRC » 10 HB). 6´НВ при закалке (1HRC » 10 HB).

Коэффициент запаса прочности  принимают по табл. 5. принимают по табл. 5.

В случае невыполнения условий (15) или (16) можно рекомендовать предпринять одно из следующих действий по обеспечению прочности зубьев передачи:

- пересчитать размеры передачи (начиная с п. 2.2.3), выбрав модуль зацепления большего номинала;

- для небольших перегрузов (£ 10...15%) допустимо в том же процентном отношении увеличить длину контакта зубьев, т. е. ширину колес.

Не нашли, что искали? Воспользуйтесь поиском по сайту:

©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

.

. округляют в ближайшую сторону в соответствии со стандартным рядом Ra 40 (табл. П3).

округляют в ближайшую сторону в соответствии со стандартным рядом Ra 40 (табл. П3). шестерни также согласуют со стандартом и принимают на 5 ... 10 мм больше ширины колеса:

шестерни также согласуют со стандартом и принимают на 5 ... 10 мм больше ширины колеса: мм.

мм. . При косозубых колесах

. При косозубых колесах  . В случае прямозубых колес

. В случае прямозубых колес  .

. .

. округляют в меньшую сторону до целого числа.

округляют в меньшую сторону до целого числа. .

. округляют в большую сторону до целого числа.

округляют в большую сторону до целого числа. .

. (более точно,

(более точно,  ) встает вопрос о корригировании зубчатых колес, который в данном пособии не рассматривается. При возникновении подобной ситуации рекомендуется вернуться к началу расчета геометрических параметров и уменьшить величину модуля

) встает вопрос о корригировании зубчатых колес, который в данном пособии не рассматривается. При возникновении подобной ситуации рекомендуется вернуться к началу расчета геометрических параметров и уменьшить величину модуля  , оставаясь при этом в границах рекомендуемого интервала. Затем следует пересчитать остальные параметры.

, оставаясь при этом в границах рекомендуемого интервала. Затем следует пересчитать остальные параметры. . (12)

. (12) .

. и попробовать округлить его в другую сторону.

и попробовать округлить его в другую сторону. ;

;  ;

; ;

;  ;

; ;

;  .

. .

. , а если это нежелательно, – путем коррекции зубчатых колес нарезкой со смещением. В случае косозубых колес подобная невязка возникать не должна, поскольку нарезка зубьев под углом наклона, определяемым формулой (12), обеспечивает вписывание зубчатой пары в заданное межосевое расстояние

, а если это нежелательно, – путем коррекции зубчатых колес нарезкой со смещением. В случае косозубых колес подобная невязка возникать не должна, поскольку нарезка зубьев под углом наклона, определяемым формулой (12), обеспечивает вписывание зубчатой пары в заданное межосевое расстояние  .

. .

. , град

, град

, мм

, мм

, мм

, мм

, мм

, мм

, мм

, мм

, м/с

, м/с

,

, (мм) к системе СИ (м). Размерность результата – ньютоны (Н);

(мм) к системе СИ (м). Размерность результата – ньютоны (Н); ,

, 20°;

20°; .

. , Н

, Н

, Н

, Н

, Н

, Н

, (13)

, (13) 8400 МПа1/2 для косозубых и

8400 МПа1/2 для косозубых и  , (14)

, (14) определяют по графику режима работы привода, приведенному в техническом задании;

определяют по графику режима работы привода, приведенному в техническом задании;  – кратковременная пиковая нагрузка в момент пуска машины; допускаемое напряжение

– кратковременная пиковая нагрузка в момент пуска машины; допускаемое напряжение  принимают в зависимости от термохимической обработки материала колес:

принимают в зависимости от термохимической обработки материала колес: 2,8

2,8  при улучшении или сквозной закалке;

при улучшении или сквозной закалке; :

: .

. , учитывающий влияние неравномерности распределения нагрузки между зубьями, находят по формуле

, учитывающий влияние неравномерности распределения нагрузки между зубьями, находят по формуле ,

, , учитывающий влияние неравномерности распределения нагрузки по длине зубьев, определяют по графикам на рис. 6 (подобно тому, как это делалось выше при нахождении коэффициента

, учитывающий влияние неравномерности распределения нагрузки по длине зубьев, определяют по графикам на рис. 6 (подобно тому, как это делалось выше при нахождении коэффициента  ).

). , учитывающий внутреннюю динамику нагружения, принимают в зависимости от ранее найденного параметра

, учитывающий внутреннюю динамику нагружения, принимают в зависимости от ранее найденного параметра  :

: при твердости поверхности зубьев колеса (2) менее 350НВ;

при твердости поверхности зубьев колеса (2) менее 350НВ; при более высокой твердости.

при более высокой твердости. ;

;  .

.

и

и  . Для нормальных (некорригированных) колес коэффициент смещения

. Для нормальных (некорригированных) колес коэффициент смещения  принимают равным нулю.

принимают равным нулю. ,

, , учитывающий наклон контактной линии к начальной поверхности колеса, определяют по эмпирической формуле

, учитывающий наклон контактной линии к начальной поверхности колеса, определяют по эмпирической формуле ,

, .

.

при коэффициенте

при коэффициенте  ;

; .

. . (16)

. (16) и

и  берут из формул (15). Допускаемое напряжение

берут из формул (15). Допускаемое напряжение ,

, – предельное напряжение, не вызывающее остаточных деформаций и хрупкого излома:

– предельное напряжение, не вызывающее остаточных деформаций и хрупкого излома: 4,8´НВ при нормализации и улучшении;

4,8´НВ при нормализации и улучшении; принимают по табл. 5.

принимают по табл. 5.