|

|

И расчет допускаемых напряженийРасчет зубчатых передач редуктора Выбор материала зубчатых колес и расчет допускаемых напряжений

2.1.1 Зубчатые колеса изготовляют из термически обработанных сталей различных марок, которые по критерию прирабатываемости делят на две группы: с поверхностной твердостью по Бринеллю до 350НВ и выше 350НВ. Заготовки из сталей первой группы (<350НВ) подвергаются объемной термообработке в виде нормализации или улучшения. Зубья таких колес хорошо прирабатываются со временем. Для более равномерного изнашивания твердость зубьев шестерни назначают на 20 ... 50 НВ выше твердости зубьев колеса. Твердость сталей второй группы (>350НВ) принято измерять в единицах Роквелла, HRC (1 HRC » 10 НВ). Ввиду высокой твердости нарезание зубьев из сталей этой группы производят до процедуры поверхностной термообработки, а после нее зубья дополнительно шлифуют. Материал зубчатых колес выбирают по табл. 3, исходя из доступности и стоимости той или иной марки стали, условий прирабатываемости, принятого варианта термической обработки (т.о.) и других соображений. В практике машиностроения можно выделить пять типовых вариантов термической обработки деталей закрытых передач: Вариант I.Т.о. шестерни – улучшение, твердость 269 ... 302 НВ; т.о. колеса – улучшение, твердость 235 ... 262 НВ. Марки сталей одинаковы для зубчатой пары: 45, 40Х, 40ХН, 35ХМ и др. Данному варианту свойственны хорошая прирабатываемость зубьев, отсутствие хрупкого разрушения, но сравнительно невысокая нагрузочная способность. Вариант II.Т.о. шестерни – улучшение и закалка токами высокой частоты (ТВЧ), твердость поверхности, в зависимости от выбранной марки стали, 45 ... 58 HRC, 48 ... 55 HRC; т.о. колеса – улучшение, твердость 269 ... 302 НВ. Марки сталей одинаковы для зубчатой пары: 40Х, 40ХН, 35ХМ и др.

Таблица 3

Вариант III.Т.о. шестерни и колеса одинаковая – улучшение и закалка ТВЧ, твердость поверхности, в зависимости от выбранной марки стали, 45 ... 58 HRC, 48 ... 55 HRC. Марки сталей одинаковы для зубчатой пары: 40Х, 40ХН, 35ХМ и др. Вариант IV.Т.о. шестерни – улучшение, цементация и закалка, твердость поверхности 56 ... 63 HRC, марки сталей для шестерни – 20Х, 20ХН2М, 18ХГТ, 12ХН3А и др.; т.о. колеса – улучшение и закалка ТВЧ, твердость поверхности, в зависимости от выбранной марки стали, 45 ... 58 HRC, 48 ... 55 HRC, марки сталей – 40Х, 40ХН, 35ХМ и др. Вариант V.Т.о. шестерни и колеса одинаковая – улучшение, цементация и закалка, твердость поверхности 56 ... 63 HRC. Марки сталей одинаковы для зубчатой пары: 20Х, 20ХН2М, 18ХГТ, 12ХН3А, 25ХГР и др. Вместо цементации может быть применена нитроцементация (для 25ХГР и 30ХГТ, твердость поверхности 56 ... 63 HRC) и азотирование (для 38Х2МЮА, 40ХН2МА, твердость поверхности 58 ... 67 HRC). Для учебных проектов рекомендуется выбирать более простые и дешевые варианты термообработки, к примеру, вариант I. Определившись с вариантом, выбирают конкретный материал для шестерни и колеса и выписывают данные из табл. 3 в табличную форму:

В качестве средней твердости в условиях неопределенности берут некоторое среднее значение между границами предлагаемого интервала поверхностной твердости зубьев. Три последних столбца формы заполняют по мере вычисления допускаемых напряжений.

Замечание. Предельные размеры заготовок, фигурирующие в табл. 3, обеспечивают получение требуемых механических характеристик шестерен и колес в ходе термической обработки. Соответствующие условия имеют вид (рис. 2):

Рис. 2. Размеры заготовок (слева – шестерен, справа – колеса)

2.1.2 Допускаемые контактные напряжения рассчитывают отдельно для каждой шестерни или колеса по формуле

Параметры, входящие в формулу (6), определяют по описанной ниже процедуре. Предел выносливости

Таблица 4

Коэффициент запаса прочности Коэффициент долговечности

где

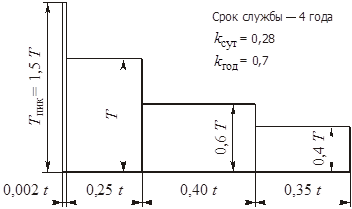

Рис. 3. График нагружения

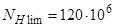

Далее определяют эквивалентное число циклов изменения контактных напряжений:

где

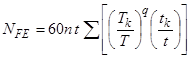

Определяют базовое число циклов напряжений, соответствующее пределу выносливости, по формуле

При расчете колес, твердость поверхности зубьев которых выражена в единицах Роквелла, производят ее пересчет в единицы Бринелля: 1 HRC » 10 НВ. Неравенство в правой части записанной формулы является ограничением. Если результат вычисления превысит это значение, следует принять Находят коэффициент долговечности. Если

При

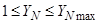

Полученный результат должен лежать в пределах

где Коэффициент

Коэффициент При проектном расчете среднескоростных передач 6 – 8 степени точности допускается принимать Контактные напряжения, в отличие от изгибных, имеют отношение не к отдельному колесу, а к зубчатой паре. Поэтому при расчете на контактную прочность пользуются понятием расчетного допускаемого контактного напряжения

В случае конической передачи в последнем равенстве вместо множителя 1,23 берут 1,15. 2.1.3 Допускаемые напряжения изгиба рассчитывают для каждой шестерни или колеса по формуле

Значения предела выносливости Коэффициент долговечности

где показатель

где базовое число циклов, соответствующее пределу выносливости,

Таблица 5

Найденное значение

где Коэффициент

Коэффициент

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

, МПа

, МПа

, МПа

, МПа

, МПа

, МПа

, МПа

, МПа

;

;  .

.

. (6)

. (6) для базового числа циклов нагружения зависит от средней твердости поверхностей зубьев колес и вычисляется по эмпирическим формулам, приведенным в последнем столбце табл. 4.

для базового числа циклов нагружения зависит от средней твердости поверхностей зубьев колес и вычисляется по эмпирическим формулам, приведенным в последнем столбце табл. 4. зависит от структуры материала. При однородной структуре, свойственной объемной термообработке, принимают

зависит от структуры материала. При однородной структуре, свойственной объемной термообработке, принимают  1,1, а при поверхностном упрочнении (закалка ТВЧ, цементирование, азотирование) принимают

1,1, а при поверхностном упрочнении (закалка ТВЧ, цементирование, азотирование) принимают  зависит от ресурса передачи и параметров графика нагружения (рис. 3). Для его определения вначале находят временной ресурс – срок работы передачи, выраженный в часах:

зависит от ресурса передачи и параметров графика нагружения (рис. 3). Для его определения вначале находят временной ресурс – срок работы передачи, выраженный в часах:

(срок службы, лет)

(срок службы, лет)  365 дней

365 дней  и

и  – суточный и годовой коэффициенты использования передачи, обычно фиксируемые в техническом задании.

– суточный и годовой коэффициенты использования передачи, обычно фиксируемые в техническом задании.

, (8)

, (8) – частота вращения конкретного зубчатого колеса; суммирование ведут по участкам графика, соответствующим длительно действующей нагрузке, при этом кратковременное действие пиковых нагрузок (первый узкий участок) не учитывают. К примеру, для графика на рис. 3 формула (8) приводится к виду:

– частота вращения конкретного зубчатого колеса; суммирование ведут по участкам графика, соответствующим длительно действующей нагрузке, при этом кратковременное действие пиковых нагрузок (первый узкий участок) не учитывают. К примеру, для графика на рис. 3 формула (8) приводится к виду: .

. .

. .

. ,

, .

.

.

. ,

, 2,6 для материалов с однородной структурой и

2,6 для материалов с однородной структурой и  учитывает влияние шероховатости рабочих поверхностей зубьев:

учитывает влияние шероховатости рабочих поверхностей зубьев: 1 для шлифованных и полированных зубьев при показателе шероховатости

1 для шлифованных и полированных зубьев при показателе шероховатости  0,63 ... 1,25 мкм;

0,63 ... 1,25 мкм; 10 ... 40 мкм.

10 ... 40 мкм. , учитывает влияние окружной скорости

, учитывает влияние окружной скорости  и выбирается из диапазона

и выбирается из диапазона  . Меньшие значения назначают для более твердых поверхностей зубьев при малых окружных скоростях (

. Меньшие значения назначают для более твердых поверхностей зубьев при малых окружных скоростях (  5 м/с).

5 м/с). 1.

1. и

и  . Если же разница в твердости поверхностей зубьев превышает 70 ... 80 НВ, в качестве

. Если же разница в твердости поверхностей зубьев превышает 70 ... 80 НВ, в качестве  ;

;  .

. . (9)

. (9) для базового числа циклов нагружения, а также коэффициента запаса прочности

для базового числа циклов нагружения, а также коэффициента запаса прочности  приведены в табл. 5.

приведены в табл. 5. учитывает влияние ресурса. Для его определения вначале находят эквивалентное число циклов изменения изгибных напряжений:

учитывает влияние ресурса. Для его определения вначале находят эквивалентное число циклов изменения изгибных напряжений: , (10)

, (10) 6 для колес с поверхностной твердостью менее 350 НВ и

6 для колес с поверхностной твердостью менее 350 НВ и  ,

, .

. ,

, 4 для материалов с поверхностной твердостью менее 350 НВ и

4 для материалов с поверхностной твердостью менее 350 НВ и  учитывает влияние шероховатости переходной поверхности между зубьями, на которой возможно зарождение усталостной трещины:

учитывает влияние шероховатости переходной поверхности между зубьями, на которой возможно зарождение усталостной трещины: 1 для шлифованных или фрезерованных поверхностей с параметром шероховатости

1 для шлифованных или фрезерованных поверхностей с параметром шероховатости  40 мкм;

40 мкм; учитывает влияние реверса. Для нереверсивных передач принимают

учитывает влияние реверса. Для нереверсивных передач принимают  1. Для реверсивных передач при одинаковой нагрузке и числе циклов нагружения в прямом и обратном направлении принимают:

1. Для реверсивных передач при одинаковой нагрузке и числе циклов нагружения в прямом и обратном направлении принимают: