|

|

А) схема действия сил; б) двухповодковая группа; в) многоугольник сил для двухповодковой группы.

На несущую раму (звено ОА) будет действовать сила FA, направленная в противоположенную сторону. В результате переноса силы FA на механизм становится известным его плечо m. Поскольку перемещения звеньев рычажного механизма ОАВС в процессе работы незначительны, то для дальнейшего расчета можно принять среднее положение механизма и определить два значения сил FA, соответствующих двум величинам силы Т для случаев подъема и опускания кристаллизатора. Конструктивно четырехзвенный механизм ODEF выполнен так, что угол между коромыслом и шатуном близок к 90° и изменяется незначительно при повороте кривошипа EF (эксцентрика) вследствие большого отношения длины шатуна к эксцентриситету. При этих условиях равновесия усилие Q в шатуне будет постоянным и из условия равновесия рычага АО равным

где G1 и G2 – силы тяжести соответственно коромысел OD и несущей рамы ОА; a и b – расстояния от оси качания О до центров тяжести звеньев OD и OA соответственно; c – длина коромысла OD. Крутящие моменты на валах эксцентрика и электродвигателя для полупериодов подъема и опускания кристаллизатора: при подъеме (φ=0…180°)

при опускании (φ=180…360°)

где Q1, Q2 – усилия в шатуне, определяемые для случаев подъема и опускания кристаллизатора; r – радиус эксцентрика; φ – угол поворота эксцентрика, отсчитываемый от верхнего крайнего положения; η – к.п.д. рычажного механизма (η=0,94). Максимальные крутящие моменты при подъеме и опускании кристаллизатора

Эквивалентный момент на валу электродвигателя при синусоидальном законе измерения крутящих моментов по полупериодам подъема и опускания кристаллизатора

Мощность электродвигателя по нагреву

Pэкв=Мэквω, (7.10)

где ω – угловая скорость вращения вала электродвигателя. Подобранный электродвигатель необходимо проверить на перегрузочную способность при его пуске

где Мн – номинальный момент выбранного электродвигателя; Отчет о работе должен содержать: тему и цель работы, расчетную часть со всеми пояснениями, а так же расчетную схему в масштабе (lEF=r=0,2 м; lED=3,1 м; lDO=c=2,2 м; lOA=1,4 м; lAB=1,5 м; lCB=1,6 м; d=2,2 м; e=1,5 м; α=9°30'; φ=60°; G1=12,5 кН; G2=8,1 кН). Используя формулы (7.6) и (7.7) построить график Мст=f(φ). Подобрать электродвигатель с частотой вращения его вала 0…100 мин-1, чтобы обеспечить диапазон регулирования частоты качания 5…100 кач./мин. В конце работы необходимо сделать выводы и для подготовки к защите ответьте на контрольные вопросы.

Контрольные вопросы: 1. Объясните причину применения качающего кристаллизатора МНЛЗ. 2. Объясните особенности конструкции кристаллизатора. 3. Назовите типы механизмов применяемых для качания кристаллизатора и в чем их достоинства и недостатки. 4. Объясните, как образуется дно кристаллизатора, в момент начала разливки стали.

Таблица 7.1. Исходные данные к работе №7

Практическая работа № 8

ОПРЕДЕЛЕНИЕ МОЩНОСТИ ПРИВОДА РОЛИКОВЫХ ПРОВОДОК МНЛЗ

Цель работы:Изучение конструкции роликовых проводок МНЛЗ, определение мощности двигателя привода. Исходные данные приведены в таблице 8.1.

Теоретическая часть

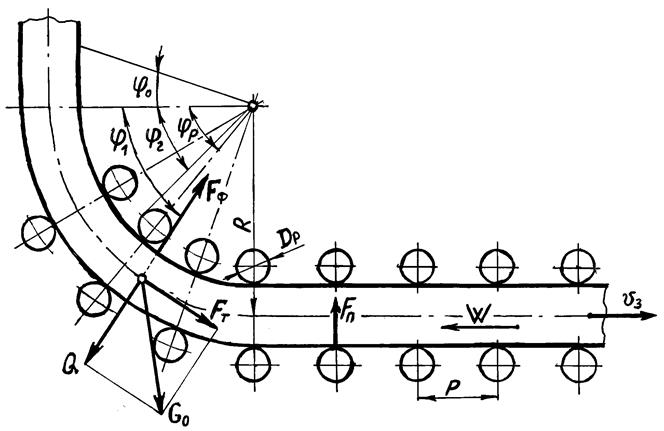

В зоне вторичного охлаждения, состоящей из нескольких групп роликовых секций, происходит дальнейшее затвердевание поверхностной корки слитка. Параметры первых (после кристаллизатора) секций неприводных роликов выбирают с таким учетом, чтобы предупредить выпучивание и разрыв корки слитка. Приводные роликовые проводки или правильно-тянущие механизмы служат для дальнейшего перемещения слитка на радиальном, а также правки и перемещения на горизонтальном участках. Для определения мощности привода проводок рассмотрим действие сил на двух участках: радиальном и горизонтальном. Сила, действующая на ролики на радиальном участке по широкой поверхности слитка длинной

где Ширина жидкой фазы слитка уменьшается по мере его движения

где Сила давления на опоры нижних роликов

где

Рис.8.1. Расчетная схема четырёхроликовой проводки.

Сила давления на опоры верхних роликов

Суммарная сила давления на ролики

Тогда момент сил трения в опорах роликов при качении заготовки по роликам

где Вращающий момент от тангенциальной силы

где Общий вращающий момент на приводном ролике

Затем находят моменты, необходимые моменты для вращения приводных роликов для всех секций числом

Общая статическая мощность электродвигателей

где Мощность одного электродвигателя на радиальном участке

где Выбранный электродвигатель проверяют на перегрузочную способность при пуске под нагрузкой. Электроприводы роликовых секций прямолинейного участка должны преодолеть следующие сопротивления: от перемещения части слитка в пределах секций, от правки слитка на ролике первой секции, от передвижения свободного конца слитка по приёмному рольгангу. Общие моменты от сил сопротивления вращению верхних и нижних роликов:

где Момент пластического изгиба при правке слитка на ролике первой секции

где

Усилие на ролики при пластическом изгибе (см. рис.7.1)

где Вращающий момент для правки слитка

При выходе из последней секции слиток силами трения вращает ролики рольганга. Сопротивление передвижению свободной части слитка по роликам

где Дополнительный вращающийся момент от сил сопротивления

Суммарный вращающийся момент на приводных роликах горизонтального участка проводки

Статическая мощность электродвигателя

где Окончательно выбор мощности электродвигателя производят с учетом динамических нагрузок при его пуске.

Отчет о работе должен содержать: тему и цель работы, расчетную схему и расчетную часть со всеми пояснениями. В конце работы необходимо сделать вывод. Указать выбранный двигатель со всеми его характеристиками. Для подготовки к защите ответьте на контрольные вопросы.

Контрольные вопросы:

1. Назовите типы и назначение роликовых проводок машин непрерывного литья заготовок. 2. Объясните принцип работы и конструкцию роликовых проводок машин непрерывного литья заготовок.

Таблица 8.1. Исходные данные к работе №8:

Литература Основная:

1. Александров М.П. Подъёмно-транспортные машины. – М.: Машиностроение, 1984 2. Гребеник В. М., Иванченко Ф. К, Ширяев В.И. Расчет металлургических машин. Киев.: 1988. 3. Кружков. В. А. Металлургические подъемно-транспортные машины. - М.: Металлургия, 1989. 4 Ловчиновский Э.В., Вагин B.C. Машины и механизмы сталеплавильного производства.- М.: Металлургия, 1982. 5 Целиков А.И., Полухин П.И, Гребеник В.М. и др. Машины и агрегаты металлургических заводов. Т. 1-3. - М.: Металлургия, 1987-1988. 6 Якушев А. М. Основы проектирования оборудования сталеплавильных и доменных цехов. - М.: Металлургия, 1992.

Дополнительная:

1. Денисенко Г.Ф., Губонина 3. И. Охрана окружающей среды в черной металлургии.- М.: Металлургия, 1989. 2. Плахин В.Д. Надежность, ремонт и монтаж металлургических машин. – М.: Металлургия, 1983. 3. Франценюк И.В., Франценюк Л.И. Современное металлургическое производство. – М.: Металлургия, 1999. 4. Шишкова А. П., Новиков Ю. В. и др. Охрана окружающей среды от загрязнения предприятиями черной металлургии. М.: Металлургия, 1982.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

, (7.5)

, (7.5) (7.6)

(7.6) (7.7)

(7.7) ;

;  . (7.8)

. (7.8)

(7.9)

(7.9) , (7.11)

, (7.11) - допускаемый коэффициент перегрузки (

- допускаемый коэффициент перегрузки (  =1,8…1,9 – со смешанным;

=1,8…1,9 – со смешанным;  =1,7…1,8 – с параллельным возбуждением;

=1,7…1,8 – с параллельным возбуждением;  от действия ферростатического давления жидкой фазы стали, показана на рис.7.1.

от действия ферростатического давления жидкой фазы стали, показана на рис.7.1. ; (8.1)

; (8.1) - плотность жидкой стали;

- плотность жидкой стали;  - ширина жидкой фазы слитка;

- ширина жидкой фазы слитка;  - радиус кривизны слитка;

- радиус кривизны слитка;  ,

,  - углы, координирующие положение заготовки по отношению к горизонтали, рад;

- углы, координирующие положение заготовки по отношению к горизонтали, рад;  - угол, определяющий положение мениска металла в кристаллизаторе.

- угол, определяющий положение мениска металла в кристаллизаторе. ; (8.2)

; (8.2) - ширина слитка;

- ширина слитка;  - угол, определяющий положение роликовой секции на радиальном участке проводке, рад;

- угол, определяющий положение роликовой секции на радиальном участке проводке, рад;  - скорость движения заготовки;

- скорость движения заготовки;  - коэффициент, зависящий от условий охлаждения слитка.

- коэффициент, зависящий от условий охлаждения слитка. ; (8.3)

; (8.3) - нормальная сила, направленная по радиусу

- нормальная сила, направленная по радиусу  ;

;  - сила тяжести части слитка длинной

- сила тяжести части слитка длинной  - вес ролика.

- вес ролика.

. (8.4)

. (8.4) . (8.5)

. (8.5) ; (8.6)

; (8.6) - коэффициент трения в опорах;

- коэффициент трения в опорах;  - диаметр цапфы роликов;

- диаметр цапфы роликов;  - коэффициент трения качения слитка по роликам.

- коэффициент трения качения слитка по роликам. , направленной в сторону вращения роликов

, направленной в сторону вращения роликов ; (8.7)

; (8.7) - диаметр бочки ролика.

- диаметр бочки ролика. . (8.8)

. (8.8) :

:  ;

;  ;

;  …

…  . Суммарный вращающийся момент приводных роликов на радиальном участке проводки

. Суммарный вращающийся момент приводных роликов на радиальном участке проводки . (8.9)

. (8.9) ; (8.10)

; (8.10) - к.п.д. редуктора;

- к.п.д. редуктора;  - угловая скорость вращения роликов.

- угловая скорость вращения роликов. ; (8.11)

; (8.11) - число приводов на радиальном участке.

- число приводов на радиальном участке. ; (8.12)

; (8.12) ; (8.13)

; (8.13) - суммарная сила прижатия верхних роликов, создаваемая действием гидроцилиндров или пружин;

- суммарная сила прижатия верхних роликов, создаваемая действием гидроцилиндров или пружин;  ,

,  - суммарный вес верхних и нижних роликов.

- суммарный вес верхних и нижних роликов. ; (8.14)

; (8.14) - предел текучести металла, зависящий от температуры;

- предел текучести металла, зависящий от температуры;  - пластический момент сопротивления сечения

- пластический момент сопротивления сечения ;

; - ширина и высота сечения.

- ширина и высота сечения. ; (8.15)

; (8.15) - шаг роликов.

- шаг роликов. . (8.16)

. (8.16) ; (8.17)

; (8.17) - вес части слитка, приходящий на рольганг (остальные величины относятся к ролику рольганга).

- вес части слитка, приходящий на рольганг (остальные величины относятся к ролику рольганга). . (8.18)

. (8.18) . (8.19)

. (8.19) ; (8.20)

; (8.20) - число электродвигателей на горизонтальном участке роликовой проводки;

- число электродвигателей на горизонтальном участке роликовой проводки;  - к.п.д. механизма.

- к.п.д. механизма.