|

|

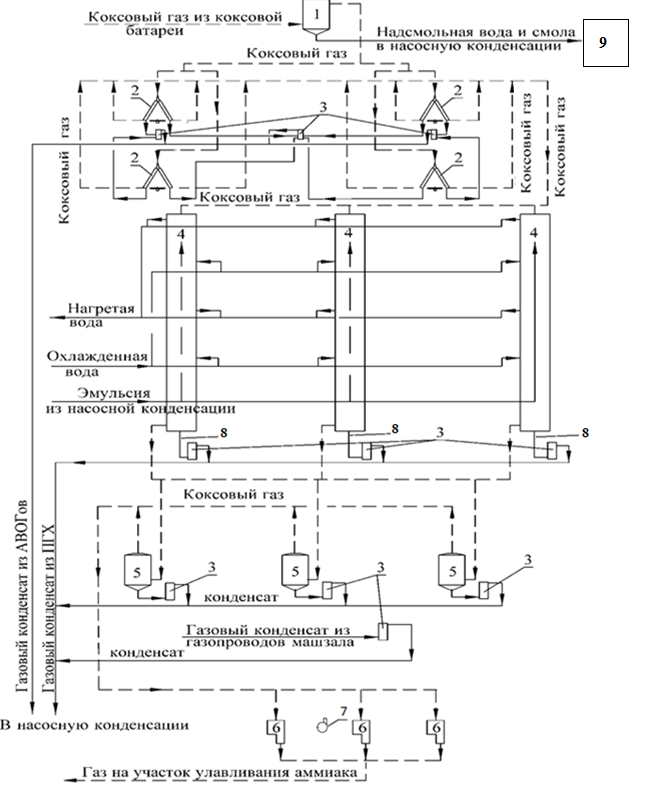

Конечное охлаждение коксового газа и улавливание бензольных углеводородовУчасток получения бензола состоит из двух самостоятельно работающих очередей: охлаждения газа и улавливания бензола. Ответственность за контроль технологического режима на участке получения бензола согласно требованиям настоящей технологической инструкции, возлагают на мастера смены, а за ведение на аппаратчиков получения сырого бензола. Конечное охлаждение коксового газа Для улавливания бензольных углеводородов из коксового газа на участке получения бензола производится охлаждение газа в конечных газовых холодильниках (далее по тексту – КГХ). Схема конечного охлаждения коксового газа приведена ниже[5] .

Рисунок В.1.1: 1- сепаратор газовый; 2 - аппарат воздушного охлаждения газа (АВОГ); 3 – конденсатоотводчик; 4 - трубчатый газовый холодильник (ПГХ); 5 – электрофильтр; 6 – нагнетатель коксового газа; 7 – насос дозатор для подачи масла в маслобаки; 8 - механизированные осветлители. Условные обозначения:

Коксовый газ после участка улавливания аммиака поступает на охлаждение в КГХ 1-й очереди (1) и КГХ 2-й очереди (2). Температуру и давление коксового газа, поступающего в КГХ контролируют с помощью приборов, с внесением данных через каждые 2 часа в «Рапорт аппаратчикаполучения сырого бензола» которые составляют соответственно: - до 55 оС; - в пределах 1000 − 2000 кгс/м2 (10 - 20 кПа). КГХ 1 очереди (1) состоит из 2-х частей. Верхняя часть КГХ − газовая – предназначена для охлаждения газа водой закрытого цикла КГХ (далее по тексту вода). Для лучшего контакта газа с водой КГХ 1 очереди (1) снабжены полками с отверстиями, всего полок 21 шт. Температуру коксового газа в КГХ контролируют по приборам, с внесением данных через каждые 2 часа в «Рапорт аппаратчика получения сырого бензола» и поддерживают в ручном режиме в пределах 25-35 оС. Коксовый газ в КГХ движется снизу-вверх, сверху, навстречу газу, стекает по полкам вода. При охлаждении газа вода вымывает из него нафталин и далее поступает в нижнюю часть КГХ (1,2). Нижняя часть КГХ – нафталинопромыватель служит для поглощения нафталина из воды каменноугольной смолой. В нафталинопромывателе КГХ (1,2) для улучшения контакта воды со смолой расположено 6 полок с отверстиями. Вода из газовой части КГХ (1) по переливной трубе поступает в нижнюю часть нафталинопромывателя и за счет меньшего удельного веса проходит через слой смолы, при этом смолой экстрагируется (извлекается) из воды нафталин. Смола со склада смолы поступает в сборник смолы (10) откуда насосом непрерывно подается в нафталинопромыватели КГХ 1 и 2 очереди. Температуру поступающей смолы контролируют по прибору и поддерживают в пределах 60-85 оС. Уровень смолы в сборнике смолы (10) контролируют по прибору и автоматически поддерживают с помощью регулирующего клапана в пределах 0,5-2,5 м. Со сборника смолы (10) насосом (29) смола одновременно подается в нафталинопромыватели КГХ – 1 и 2 очереди, объёмный расход смолы на КГХ 1 (1) и 2 очереди (2) контролируют с помощью приборов расхода смолы и регулируют в ручном режиме в пределах 3-7 м3/ч на каждую очередь. Для удаления отложений нафталина с поверхности плоскопараллельной насадки КГХ 2 очереди периодически (раз в течение смены) подают смолу в трубопровод воды путём открытия запорной арматуры на трубопроводе смолы. Уровень смолы в нафталинопромывателях КГХ (1,2) поддерживают автоматически регулирующим клапаном, расположенном на трубопроводе вывода смолы из нижней части нафталинопромывателей КГХ (1,2) с помощью датчиков температуры, расположенных на расстоянии от днища 1,5 м на 1очереди и на 2,5 м на 2 очереди нафталинопромывателей КГХ и регулирующих клапанов. При повышении или понижении заданной на приборе температуры смолы (60-90оС) регулирующий клапан соответственно открывается или закрывается. Затем смола отжимается в отстойник смолы от воды (11) (далее по тексту − отстойник смолы). Температуру смолы в нафталинопромывателях КГХ (1,2) и в отстойниках смолы от воды (11) контролируют с помощью приборов, и поддерживает в ручном режиме в пределах 60-90 оС подачей пара в подогреватели. Уровни смолы в отстойниках смолы (11) контролируют с помощью приборов и поддерживают в ручном режиме: − в отстойнике смолы № 1- в пределах – 3-9 м; − в отстойнике смолы № 2 – 3-9 м. Смолу после отстоя в отстойниках смолы от воды (11) насосом (29) периодически в ручном режиме откачивают на склад смолы масел и сырого бензола в хранилища смолы. Кроме того, выполняют следующие операции: − визуально контролируют уровень воды в отстойниках смолы (11) по одному смотровому крану, расположенному в корпусе, на высоте 3 м от днища и в случае появления воды периодически её отжимают и далее самотёком подают из отстойников смолы (11) в сборник надсмольной воды (15); − контролируют уровень надсмольной воды в сборнике надсмольной воды (15) с помощью прибора и поддерживают его в ручном режиме, 0- 3,0 м; − из сборника надсмольной воды (15) надсмольную воду насосом (29) периодически откачивают в нафталинопромыватели КГХ 1 очереди (1). Для удаления смолы, выносимой с водой из нафталинопромывателей КГХ (1,2) она самотёком поступает в отстойники воды от смолы: − на 1 очереди в отстойники воды от смолы № 1,2 (3,4), работающие параллельно, а затем вода поступает в отстойник воды от смолы № 5 (5), откуда в промсборник воды цикла КГХ (8); − на 2 очереди в отстойник воды от смолы № 3(6), затем в отстойник воды от смолы № 4 (7) и далее в промсборник воды цикла КГХ (8). Температуру воды в отстойнике воды от смолы №3 контролируют по прибору и поддерживают в ручном режиме до 45 оС. Уровень воды в промсборнике воды цикла КГХ (8) контролируют по прибору и поддерживают в ручном режиме в пределах 3-8 м путём изменения расхода воды, выводимой из цикла КГХ в испаритель (17) для отдувки агрессивных примесей. Для исключения попадания смолы в теплообменники для воды цикла КГХ (9) через каждые 2 часа визуально по 2-м смотровым кранам, расположенным по высоте на расстоянии 1 м друг от друга контролируют уровень смолы в отстойниках воды от смолы (3,4,5,6,7). В случае появления смолы в верхнем смотровом кране смолу насосом (29) перекачивают из отстойников воды от смолы (далее по тексту − отстойник воды) №№1-5 (3,4,5,6,7) в отстойник смолы № 2 (11). Содержание смолистых веществ в воде КГХ, контролируют по анализам проб воды из насосов (29) (подающих воду в теплообменники для воды цикла КГХ (9) и поддерживают, до 0,1 г/дм3 Из промсборника (8), воду насосом (29) прокачивают через межтрубное пространство теплообменников для воды цикла КГХ (9) где охлаждают оборотной технической водой, поступающей в трубное пространство этих теплообменников и подают в КГХ 1 и 2 очереди. Температуру воды КГХ до теплообменников закрытого цикла (9) контролируют по прибору и поддерживают в ручном режиме, не более 50 оС. Для лучшего теплообмена в теплообменниках для воды цикла КГХ (9) используется противоток. Режим охлаждения воды цикла КГХ контролируют по приборам с внесением данных через каждые 2 часа в «Рапорт аппаратчика получения сырого бензола» и поддерживают в ручном режиме: − температуру охлажденной воды, вновь подаваемой насосами (29) сверху в газовую часть КГХ, в пределах 20-35оС; − объёмный расход воды на КГХ I очереди (1) в пределах 300-600 м3/ч; − объёмный расход воды на КГХ II очереди (2) в пределах 250-500 м3/ч. Нагретая оборотная техническая вода после теплообменников для воды цикла КГХ (9) поступает на градирни (26), расположенные на участке биохимической очистки сточных вод (далее по тексту − УБОСВ) и после охлаждения до 5-30оС снова подается насосом (29) на теплообменники закрытого цикла (9). Таким образом, охлаждение воды КГХ происходит в теплообменниках и получается закрытый цикл охлаждения воды КГХ. Для удаления отложений смолы из межтрубного пространства теплообменников для воды закрытого цикла КГХ (9) используется поглотительное масло, которое подаётся насосом (29) из сборника масла для промывки теплообменников закрытого цикла КГХ (16) в межтрубное пространство и вновь возвращается в сборник(16). Уровень в сборнике масла для промывки теплообменников закрытого цикла КГХ (16) контролируют по прибору и поддерживают в ручном режиме, 0-3,0 м. Для предотвращения поступления сточных (ливнёвых) вод, содержащих поглотительное масло, с промышленной площадки участка получения бензола в фенольную канализацию в случае разливов масел, предусмотрена схема отстоя и откачки сточных вод в нафталинопромыватель КГХ I очереди. Сточные воды из заглубленных приямков насосами откачивают в отстойник масла от воды №1(12), где происходит первичный отстой воды от поглотительного масла. Затем вода по переливу из верхней части отстойника масла от воды №1 (12) поступает в отстойник масла от воды № 2(13), где после окончательного отстоя от масла вода по переливу поступает в сборник сточных вод (14). Температуру в отстойнике масла от воды №1 (12) контролируют по прибору и поддерживают в ручном режиме в пределах 60-90 оС. Уровни в отстойниках масла от воды (12,13) контролируют по приборам и поддерживают в ручном режиме: − №1 0- 9,0 м; − №2 0- 4,0 м. Со сборника сточных вод (14), отстоявшаяся от масла вода насосом (29) откачивают в среднюю часть нафталинопромывателя КГХ I очереди (1). Уровень в сборнике сточных вод (14) контролируют по прибору и автоматически поддерживают в пределах 0,5−3,0 м за счёт регулирования клапаном с подпиткой водой из нагнетания вышеуказанного насоса. Поглотительное масло из нижней части отстойников масла от воды (12,13) периодически, по мере появления в контрольных смотровых кранах, откачивают на склад смолы, масел и сырого бензола в промежуточное хранилище горючей смеси или хранилище горючей смеси. Уровни воды в приямках для насосов контролируют по приборам и поддерживают в ручном режиме: − в приямке насоса № 43 – 0-2,0 м; − в приямке насоса № 65 – 0-2,0 м; − в приямке насоса № 17 – 0-2,0 м; − в приямке насоса № 118 – 0-2,5 м. Для разрушения эмульсии при отстое смолы и масел по необходимости используют деэмульгатор. Массовую долю аммиака летучего в воде цикла КГХ контролируют по анализам проб воды из насосов (29) и поддерживают не более 0,5 г/дм3. В закрытом цикле конечного охлаждения коксового газа происходит накопление агрессивных примесей в оборотной воде. Для удаления из воды аммиака и других вредных примесей часть оборотной воды закрытого цикла и сепараторная вода направляются на колонну отдувочную (20), представляющую собой колонный агрегат с тарелками провального типа. Смесь воды закрытого цикла конечного охлаждения коксового газа и сепараторной воды из сборника воды на колонну отдувочную (23) насосом (29) подаётся в теплообменник (22), где нагревается паром и далее подаётся в верхнюю часть колонны отдувочной (20). Объёмный расход воды на колонну отдувочную (20) контролируют по прибору с внесением данных через каждые 2 часа в «Рапорт аппаратчика получения сырого бензола» и поддерживают в ручном режиме в пределах 20 - 50 м3/ч. Уровень в сборнике воды на колонну отдувочную (20) контролируют по прибору и поддерживают в ручном режиме 0,5 - 3,0 м. (Измененная редакция, Изм. №2) Температуру воды на колонну отдувочную (20) контролируют по прибору с внесением данных через каждые 2 часа в «Рапорт аппаратчика получения сырого бензола» и поддерживают в ручном режиме в пределах 60-90 оС. Из нижней части колонны отдувочной (20) вода через пеколовушку (21) стекает в сборник воды после колонны отдувочной (19), откуда насосом (29) подаётся через теплообменник (18) и охладившись поступает в промсборник цикла КГХ (8), а избыток посредством фенольной канализации на УБОСВ. Вниз колонны отдувочной (20) подается острый пар, для отдувки из воды примесей. Пары из верхней части колонны отдувочной (20) направляются в газовый сепаратор КБ. Температуру паров верха колонны отдувочной (20) контролируют по прибору с внесением данных через каждые 2 часа в «Рапорт аппаратчика получения сырого бензола» и поддерживают в ручном режиме в пределах в пределах 97-102 оС. Давление внизу колонны отдувочной (20) контролируют по прибору и поддерживается в автоматическом режиме в пределах 0-0,5 кгс/см2 (0-50 кПа) регулирующим клапаном расположенном на трубопроводе подачи острого пара. (Измененная редакция, Изм. №2) Содержание аммиака в воде после колонны отдувочной (20) контролируют по анализам проб воды из насосов (29) (приложение П) и поддерживают не более 0,10 г/дм3. Уровень в сборнике воды после колонны отдувочной контролируют по прибору и поддерживают в ручном режиме, 0,5- 3,5 м. Перед сбросом избытка воды КГХ на УБОСВ вода проходит очистку от бензольных углеводородов, летучего аммиака, смолистых веществ и других агрессивных примесей. Избыток воды КГХ из нагнетающего трубопровода от насосов (29), подающих воду на КГХ, поступает в подогреватель (25) для нагрева воды поступающей в испаритель (17) паром. После подогревателя вода подаётся на испаритель (17), где острым паром производится отгонка бензольных углеводородов, летучего аммиака и других агрессивных примесей. Температуру воды на испаритель (17) контролируют по прибору и поддерживают вручную в приделах 50-90 оС. Объемный расход воды на испаритель (17) контролируют по прибору и поддерживают вручную в пределах 0-25 м3/ч. (Измененная редакция, Изм. №2) Давление паров вверху испарителя (17) контролируют по прибору и поддерживают вручную 0 - 0,4 кгс/см2 (40 кПа). Пары из испарителя (17) поступают в верхнюю часть колонны отдувочной (20), а вода из нижней части через пеколовушку (21), поступает в сборник воды после испарителя (17), а из него насосом (29) подаётся в фенольную канализацию и далее на участок биохимической очистки сточных вод. Температуру паров после испарителя (17) контролируют по прибору и поддерживают вручную в пределах 97-102 оС. Температуру воды после испарителя (17) контролируют по прибору в пределах 70-95 оС. Уровень в сборнике воды после испарителя (24) контролируют по прибору и поддерживают вручную 0,5- 1,5 м.

Улавливание сырого бензола После КГХ коксовый газ поступает в скрубберы (1), где происходит улавливание бензольных углеводородов из газа маслом каменноугольным поглотительным. Температуру коксового газа после КГХ контролируют по приборам с внесением данных через каждые 2 часа в «Рапорт аппаратчика получения сырого бензола» и поддерживают вручную в пределах 25-35 оС . Давление коксового газа после КГХ 1 и 2 очереди контролируют по приборам с внесением данных через каждые 2 часа в «Рапорт аппаратчика получения сырого бензола» и поддерживают вручную в пределах 900-1900 кгс/м2 (9-19 кПа). Бензольные скрубберы – вертикально цилиндрические аппараты, в которых секциями уложена насадка. В бензольных скрубберах №1,2 первой очереди и скруббере №5 насадка плоскопараллельная, в скрубберах №3,4 второй очереди насадка Z – образная. Газ в скрубберы №№1-5 поступает снизу. Верхнюю часть насосом подается масло поглотительное, которое стекает по насадке и абсорбирует бензольные углеводороды из коксового газа. Для лучшей абсорбции бензольных углеводородов соблюдается противоток газа и масла, газ при этом поступает сначала в 1-й скруббер, затем во 2-й, а масло подается на второй скруббер, затем на первый. Температуру масла на скрубберы №№1-5 контролируют по приборам с внесением данных через каждые 2 часа в «Рапорт аппаратчика получения сырого бензола» и поддерживают вручную в пределах 28-40 оС. Температуру коксового газа после скрубберов №№ 1-5 контролируют по приборам с внесением данных через каждые 2 часа в «Рапорт аппаратчика получения сырого бензола» и поддерживают вручную в пределах 28-38 оС. Температуру масла после скруббера № 5 контролируют по прибору, в пределах 25 – 40 оС. Температуру уплотнительного блока насоса № 18 контролируют по прибору, 5 - 180 оС. Температуру передних и задних подшипников насосов №№ 5б, 6б, 8а, 9а, 18, 19 контролируют по приборам, до 80 оС. Температуру передних и задних подшипников электродвигателей насосов №№5б, 6б, 8а, 9а, 18, 19 контролируют по приборам, до 80 оС. Температуру затворной жидкости, подаваемой в торцевые уплотнения насосов, контролируют по прибору и поддерживают в ручном режиме, в пределах 5 – 45 оС. Уровень в сборнике затворной жидкости контролируют по прибору и поддерживают в ручном режиме в пределах 0,5-1,5 м. Во избежание обводнения циркулирующего масла поглотительного необходимо поддерживать его температуру выше газа, поступающего на этот же скруббер: зимой на 5-7 оС, летом на 2-3 оС. Часть газа после бензольных скрубберов направляется на ТЭЦ, а часть перед подачей его на отопление коксовых батарей, на установку для очистки обратного коксового газа. Давление коксового газа после бензольных скрубберов контролируют по приборам с внесением данных через каждые 2 часа в «Рапорт аппаратчика получения сырого бензола» и поддерживают вручную в пределах 600-1700 кгс/м2 (6-17 кПа). 6.1.3.16 Потери бензольных углеводородов с обратным коксовым газом контролируют по анализам проб коксового газа после бензольных скрубберов 1, 2 очереди и скруббера №5 (приложение П) и не должны превышать: - 3,0 г/м3 в зимний период (с 1 октября по 15 апреля); - 5,0 г/м3 в летний период (с 16 апреля по 30 сентября). Насыщенное не более 3 % бензольными углеводородами масло поглотительное, пройдя последовательно скрубберы (1), поступает в сборник масла «бензине» (3), откуда его насосом (36) подают на установку дистилляции бензола. Подачу масла «дебензине» на скрубберы производят насосами (35) из сборника масла «дебензине» (2), в который масло поступает после дистилляции сырого бензола. (Измененная редакция, Изм. №1) Объёмный расход масла на каждый из скрубберов контролируют по приборам и поддерживают в ручном режиме: - на скрубберы № 1-4 в пределах 100-180 м3/ч; - на скруббер №5 в пределах 70-180 м3/ч. Технологическая схема позволяет производить отключение любого из скрубберов, не нарушая работы установки конечного охлаждения коксового газа и улавливания бензольных углеводородов в целом. Уровень в сборниках масла «дебензине» (2) контролируют по приборам с внесением данных через каждые 12 часов (в конце смены) в «Рапорт аппаратчика получения сырого бензола» и поддерживают в ручном режиме в пределах: − на 1 очереди – 1,5 - 5,0 м; − на 2 очереди -1,5 – 4,0 м. Уровень в сборниках масла «бензине» (3) контролируют по приборам с внесением данных через каждые 12 часов (в конце смены) в «Рапорт аппаратчика получения сырого бензола» и поддерживают в ручном режиме в пределах: − на 1 очереди -1,5- 5,0 м; − на 2 очереди -1,5- 4,0 м. Для пополнения масла поглотительного находящегося в обороте масло поглотительное из склада смолы масел и сырого бензола поступает в сборник свежего масла (4). Масло поглотительное находящегося в обороте пополняют из сборника свежего масла (4) во всасывающий трубопровод, выходящий из сборника масла «бензине» (3) к насосу (35) подающему масло «бензине» на установку дистилляции сырого бензола. Уровень в сборнике свежего масла (4) контролируют по прибору с внесением данных через каждые 12 часов (в конце смены) в «Рапорт аппаратчика получения сырого бензола» и поддерживают в ручном режиме в пределах 1,5 - 5,0 м.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|

- схема движения коксового газа

- схема движения коксового газа