|

|

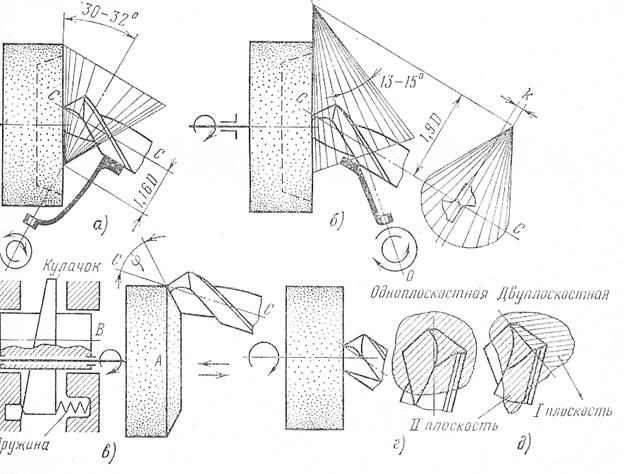

Способы заточки спиральных сверл(рис.5).

Рис. 5. Схемы заточки сверл. • Одноплоскостная (г)– наиболее простая в технологическом плане, но требует больших задних углов, дает прямолинейную поперечную кромку, не обеспечивающую правильного центрирования сверла при работе без кондуктора. Значения заднего угла и угла наклона поперечной кромки зависят от угла при вершине и заднего угла на периферии. Используют для мелких сверл диаметром до 3 мм. • Двухплоскостная (д)- устраняет возможность затирания поверхности детали. Распространена для заточки твердосплавных сверл • Коническая форма (а, б ) - обеспечивает изменение инструментальных задних углов вдоль режущей кромки, способ (б) дает более резкое изменение этих углов, поэтому он более распространен. • Винтовая форма(в) – позволяет получить более рациональное распределение значений задних углов и более выпуклую поперечную кромку сверла, что улучшает самоцентрирование сверла. Возможна автоматизация процесса заточки.

Недостатки конструкции и методы улучшения геометрических параметров сверла Недостатки: • уменьшение переднего угла к центру сверла; • неблагоприятная геометрия на поперечной кромке; • отсутствие заднего угла на вспомогательной режущей кромке; • большое тепловыделение и плохой теплоотвод на периферийных участках режущей кромки, их повышенный износ.

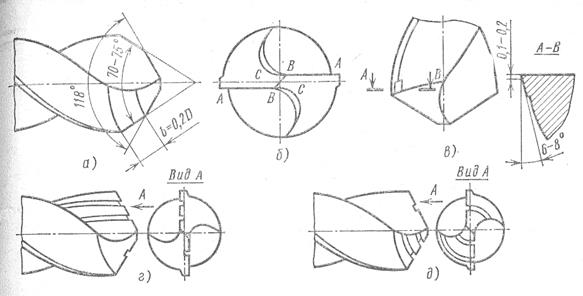

Способы подточки спиральных сверл (Рис.6.)

Рис. 6. Методы подточки спиральных сверл а) Двойная заточка режущей кромки уменьшает износ наиболее напряженного участка режущей кромки за счет уменьшения толщины срезаемого слоя на периферии и улучшения теплоотвода. б) Подточка поперечной кромкиуменьшает ее длину, облегчается резание, повышается стойкость сверла. Рекомендуется для обработки сталей малой и средней твердости, особенно для крупных сверл. в) Подточка цилиндрических ленточек –создается задний угол (aв = 6…80) на вспомогательной режущей кромке на небольшой длине 1,5…5 мм. Приводит к увеличению стойкости до 2…3 раз. г) Образование стружкоразделительных канавок на передней поверхности сверлане требует их восстановления после заточки д) Образование стружкоразделительных канавок на задней поверхности сверлапроще в изготовлении, но канавки после переточки приходится восстанавливать. Наличие стружкоразделительных канавок дает повышение стойкости до 2 раз за счет улучшения отвода стружки. Рекомендуется при глубоком сверлении. е) Подточка передней поверхностипроводится у сверл с малыми углами ω у центра сверла с целью увеличения переднего угла. У сверл с большими углами ω подточка передней поверхности выполняется на периферии с целью уменьшения переднего угла и увеличения прочности режущего лезвия. Перовые сверла (Рис.7.)

• Режущая часть выполнена в виде пластины. • Обладают повышенной жесткостью. • Применяются для обработки поковок, ступенчатых и фасонных отверстий (б) и отверстий малых диаметров (меньше 1…1,5 мм). • Для уменьшения трения калибрующая часть имеет вспомогательный задний угол a1 = 5…100 и утонение по диаметру 0,05…0,1 мм на всю длину сверла. • Достоинства: - повышенная жесткость, -

•Недостатки: - большие отрицательные передние углы, требующие подточки по передней поверхности, но она снижает прочность сверла; - плохое направление сверла в отверстии; - малое число возможных переточек.

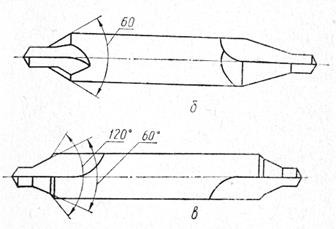

Центровочные сверла • • Изготовляют двухсторонними. • Относятся к комбинированным инструментам, т.к. одновременно обрабатывают несколько поверхностей. •

Сверла, оснащенные твердым сплавом • Обеспечивают повышение производительности до двух раз по сравнению с быстрорезом. • Предъявляют повышенные требования к жесткости и виброустойчивости системы СПИД. • Длина твердосплавных сверл меньше, чем у сверл из быстрорежущей стали, что способствует повышению жесткости, кроме того, число переточек твердосплавных сверл ограничено и соответствует длине твердосплавной пластинки. Цельные • (3…20 мм). • Могут иметь отверстия для внутреннего подвода СОЖ. • Глубина сверления (2…5)D. • Для повышения прочности и жесткости диаметр сердцевины увеличивают до (0,22…0,3)D.

• С напайной пластинкой

Для обработки отверстий диаметром 17…30 мм. Для повышения стойкости на длине твердосплавной пластинки делают обратную конусность 0,6…0,8 мм на 100 мм длины. Недостаток –ослабление корпуса, напайка осуществляется в зоне резания.

• С коронкой Применяются на станках с ЧПУ, обладающих повышенной жесткостью. • Со сменной твердосплавной головкой для обработки отверстий диаметром 7…30 мм

Рис.9. Сменная твердосплавная коронка

• С пластинками

Применяются для обработки отверстий диаметром больше 12 мм. Режущая кромка образована двумя или более пластинками, перекрывающими друг друга, поэтому она формирует практически плоское дно отверстия. Центральная пластина располагается таким образом, чтобы ее режущая пластина находилась на оси сверла. Расположение центральной пластины с перекрытием оси сверла может привести при сверлении к поломке вершины пластинки, т.к. участок режущей кромки переходящий за ось будет работать с отрицательными задними углами (обратной стороной). Конструкция пластины оптимизирована в зависимости от положения пластины на сверле (на периферии или в центре) и требований к обработке. Сочетание центральной и периферийной пластин, уравновешивающее радиальные составляющие силы резания, позволяет обрабатывать точные отверстия.

Форма режущей кромки треугольной пластинки позволяет производить ступенчатую обработку, обеспечивая разделение стружки по ширине, облегчающее ее отвод из зоны резания.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|

простота конструкции.

простота конструкции. Предназначены для сверления центровых отверстий.

Предназначены для сверления центровых отверстий. Применяются для обработки отверстий малого диаметра

Применяются для обработки отверстий малого диаметра

Сокращает время на смену инструмента. Для установки головки используется специальный ключ. Для удаления использованной головки достаточно пол-оборота ключа. Само сверло остается неподвижным в станке.

Сокращает время на смену инструмента. Для установки головки используется специальный ключ. Для удаления использованной головки достаточно пол-оборота ключа. Само сверло остается неподвижным в станке.

Пластины изготавливаются треугольного или прямоугольного типа, позитивные, крепятся, как правило, винтом через отверстие.

Пластины изготавливаются треугольного или прямоугольного типа, позитивные, крепятся, как правило, винтом через отверстие.