|

|

Методика расчета удельных расходов сырья.Удельные расходы сырьевых материалов в кг на 1 м3 готовой продукции из ячеистого бетона определяются по формулам: - известь - цемент (или шлак, или сланцевая зола) - кремнеземистый компонент (песок или зола - унос) при вторичном использовании отходов резки: - вода - алюминиевая пудра В этих формулах: DБ - плотность ячеистого бетона, кг/м3; Aи - активность извести по СаО + MgO, %; Aсм - активность смеси по СаО + MgO, %; Цсм - содержание в смеси цемента, %;

Kо - коэффициент, учитывающий отходы резки; Kп - коэффициент, учитывающий общие потери; принимается от 1,02 до 1,05; V - удельный объем сухого вещества, л/кг. Расход сырья и материалов берется на основе данных из ОНТП 09-85. Водотвердое отношение следует принимать в следующих пределах: при литьевой технологии - на песке от 0,45 до 0,55. Принимаем 0,45.

Табл. 2.4.1

Табл. 2.4.2

Расход смазки форм в кг на 1 м3 готовой продукции определяется по формуле:

Рсм=0,4/4,2+0,4/1,5+0,2/0,6=0,69, л/м3. Расход мелющих тел в кг на 1 т молотого материала следует принимать: при мокром помоле песка от 3,0 до 4,0 кг. Средние расходы воды в кг на 1 м3 готовой продукции из газосиликатного бетона: Средние расходы пара в кг и теплоэнергии в Мкал на автоклавную обработку 1 м3 готовой продукции при избыточном давлении 1,2 МПа (12 кг/см2) приведены в табл. Удельный расход пара на размораживание песка следует принимать 30 кг (20 Мкал) на 1 т песка. Годовой расход пара на размораживание песка определяется с учетом продолжительности работы завода в зимний период. Расход пара на подогрев шлама следует принимать 25 кг (17 Мкал) на 1 м3 готовой продукции. Табл. 2.4.3

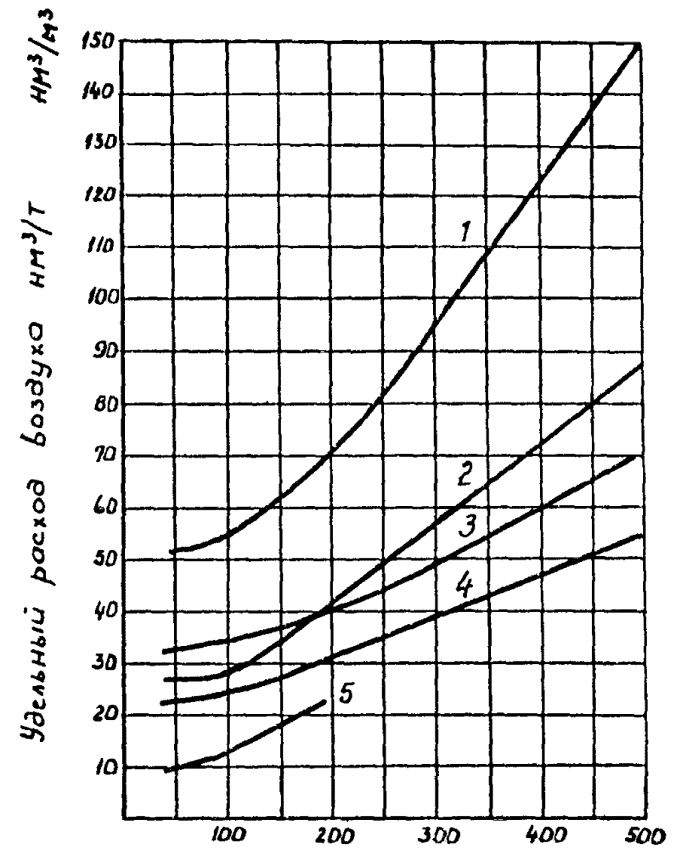

Ориентировочный удельный расход воздуха на м3 на 1 т сыпучих материалов и на 1 м3 шлама может быть определен по графику, приведенному на Рисунок 2.4.1.

Дальность транспорта, м

Рисунок 2.4.1. Удельный расход сжатого воздуха при пневмотранспорте: 1 - транспорт извести камерным насосом произв. 30 т/ч 2 - транспорт извести винтовым насосом произв. 40 ÷ 60 т/ч 3 - транспорт цемента камерным насосом произв. 30 т/ч 4 - транспорт цемента винтовым насосом произв. 40 ÷ 60 т/ч 5 - транспорт шлама камерным насосом Плотность некоторых материалов приведена в табл. 2.4.4. Табл. 2.4.4

Расчёт потребности в сырье. Производим расчёт потребности в сырье для производства газосиликатных блоков марки по плотности 500. Потребность цемента в год:

где

Потери при хранении и транспортировании цемента по ОНТП-07-85 составляют 0.5%:

Потребность извечти в год:

где

Потери при хранении и транспортировании цемента по ОНТП-07-85 составляют 0.5%:

Потребность песка в год:

где

Потери при хранении и транспортировании песка по ОНТП-07-85 составляют 3%:

Потребность воды в год:

где

Потери воды составляют 5%:

Потребность алюминиевой пудры в год:

где

Потребность в сырье. Табл. 2.5.1

Расчёт складов. Склад готовой продукции Площадь склада готовой продукции определяется по формуле:

где А - запас продукции на складе, Т – годовой фонд рабочего времени, сут;

Хранение газосиликатных блоков осуществляется в 4 штабеля.

Склад цемента Запас цемента требуемый для выполнения производственной программы завода газосиликатных блоков определяется по формуле:

где

Для хранения цемента принимаем четыре 75-тонных силосов объемом 55 м3 фирмы «ELKON». Табл. 2.6.1

Склад заполнителей Вместимость склада заполнителей определяется по формуле

где Vс.з – емкость склада заполнителей, м3; Рс.з – суточная потребность предприятия в заполнителях, м3; З – запас заполнителей на складе, сут; кфр – коэффициент, учитывающий пофракционное хранение заполнителей на складе (при хранении двух фракций кфр = 1,1, трех фракций – кфр = 1,15); кз – коэффициент заполнения емкости склада (кз = 0,9). Насыпная плотность 1500 кг/м3.

Принимаем монтажный силос вместимостью 300 м3 фирмы «КРЕЙТМЕТ» для хранения песка. Склад известняка Насыпная плотность известняка составляет 1130 кг/м3.

Принимаем типовой проект 409-29-65 автоматизированный прире-льсовый склад вместимостью 1100т. Силос для извести Насыпная плотность извести в рыхлом составляет 800 кг/м3. Запас извести требуемый для суточного расхода :

где

А=10суток.

Для хранения извести принимаем три силосных склада объемом 100 м3 фирмы «SERECO».

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

- водотвердое отношение, кг/кг;

- водотвердое отношение, кг/кг;

л.

л.

– расход цемента на 1 м

– расход цемента на 1 м  растворной смеси, кг/м

растворной смеси, кг/м  – годовая производительность газосиликатных блоков, м

– годовая производительность газосиликатных блоков, м

– расход извести на 1 м

– расход извести на 1 м

– расход песка на 1 м

– расход песка на 1 м  – годовая производительность газосиликатных блоков, м

– годовая производительность газосиликатных блоков, м

– расход воды на 1 м

– расход воды на 1 м

– расход добавки на 1 м

– расход добавки на 1 м

– годовой выпуск каждого вида изделий, м

– годовой выпуск каждого вида изделий, м  ;

;

– объём изделий, укладываемый на 1 м

– объём изделий, укладываемый на 1 м  склада

склада

– проходы,

– проходы,

– увеличение площади склада в зависимости от типа крана (мостовой)

– увеличение площади склада в зависимости от типа крана (мостовой)

– суточный расход цемента, т;

– суточный расход цемента, т; – нормативный запас хранения цемента принимается по ОНТП 07-85,

– нормативный запас хранения цемента принимается по ОНТП 07-85,