|

|

Обоснование и описание технологической схемы производства.Технологическая часть

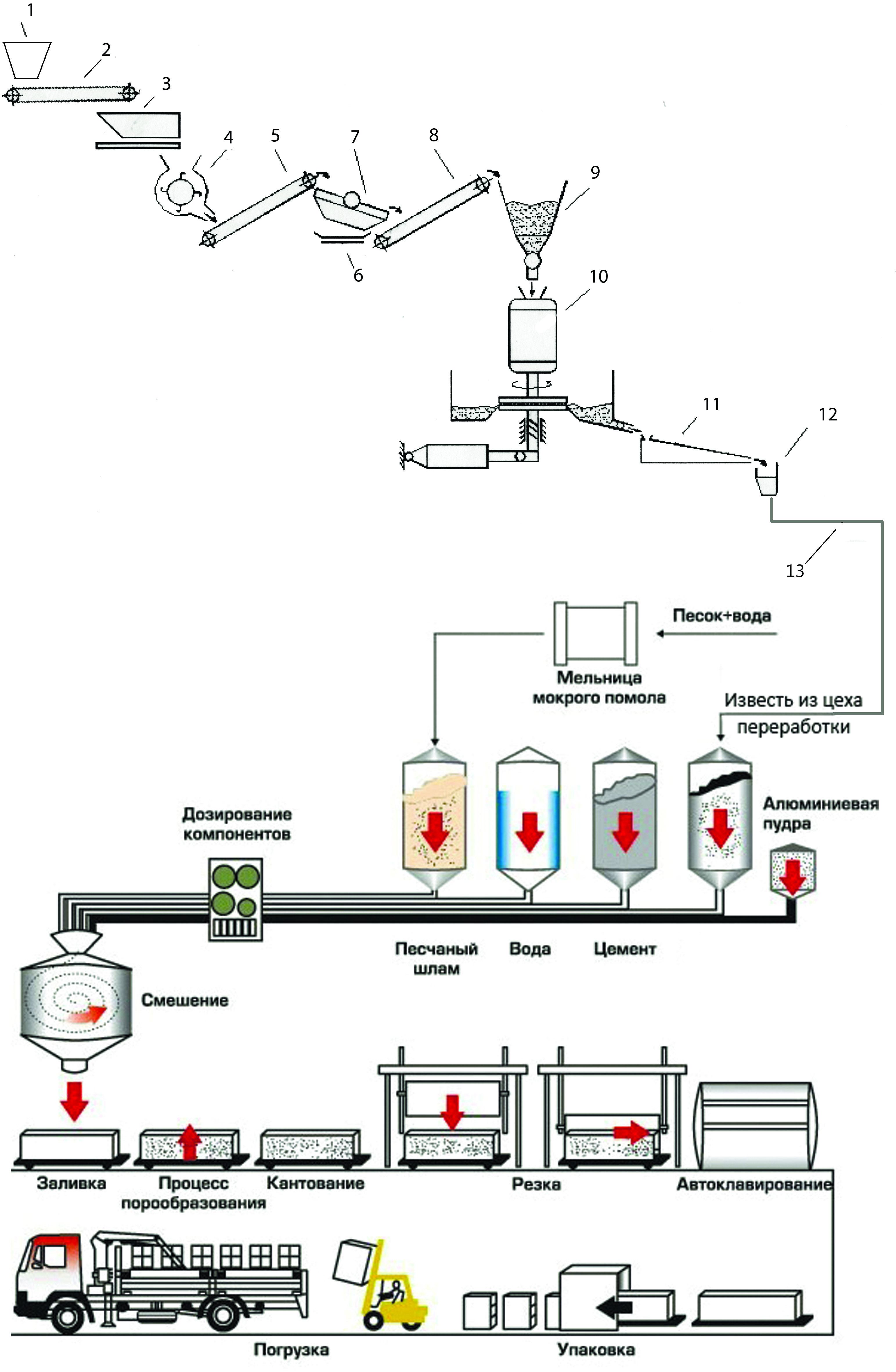

Состав завода и обоснование способа производства. На предприятиях по производству сборного железобетона различают несколько основных способов организации производства: поточно-агрегатный, поточно-конвейерный, стендовый, вибропрокатный и кассетный. Для производства газосиликатных блоков выбираем конвейерную технологию. Производство автоклавного газосиликата на предлагаемом оборудовании обеспечивает получение газобетонных блоков плотностью от 350 до 700 кг/м3 при производительности 40 тыс. м3 в год. Конвейерное производство позволяет получить трехкратный оборот форм. Это позволяет достигнуть высокой производительности при низкой металлоемкости. Высокая степень автоматизации позволяет значительно сократить ручной труд и получить высокую экономию на заработной плате. Таким образом производство автоклавного газосиликата на линиях конвейерного типа на сегодняшний день является оптимальным с точки зрения соотношения затрат на оборудование с эксплуатационными расходами и получаемой производительности, а следовательно и прибыли. Конвейерный метод производства газосиликатных изделий позволяет добиться комплексной механизации и автоматизации технологических процессов изготовления изделий, значительного повышения производительности труда и увеличения выпуска готовой продукции при наиболее полном и эффективном использовании технологического оборудования. Применение этого метода рационально при массовом выпуске изделий по ограниченной номенклатуре с минимальным числом типоразмеров. Завод разделен на три части: 1. Складское хозяйство; 2. Основное производство (включает производство извести и газосиликатных блоков); 3. Вспомогательное производство. На склад сырья поступает известь, песок, алюминиевая пудра и цемент. Песок поступает по железнодорожным путям и разгружается на склад. Так же цемент доставляют цементовозом, и перекачиваеют на склад пневмонасосом. Песок хранится в монтируем складе, цемент и алюминиевая пудра в силосах. Основное производство состоит из смесительного и транспортного цеха, формовочного цеха. В формовочном цехе происходит кантование и изготовление изделий. Вспомогательное производство представляет собой базу механизации, электро цех, ремонтно строительный цех и компрессорная. Обоснование и описание технологической схемы производства. Суть технологии заключается в следующем. Мелкозернистый известняк из отвалов со склада 1 поступает в отделение термомеханической обработки известняка по ленточному конвейеру 2 на электровибрационный питатель 3, который дозирует известняк в молотковой дробилке 4, по ленточному конвейеру 5 поступает на вибрационный грохот 7 где происходит разделение известняка по фракциям, более крупные частицы поступают на домол по ленточному конвейеру 6. Другие фракции известняка поступают по ленточному конвейеру 8 в бункер с дозатором 9. При дозированной подачи в термомеханическую 10 установку поступает известняк на переработку; готовая строительная известь охлаждается в установке кипящего слоя 11, далее готовый материал поступает в бункер 12 и через весовой дозатор 13 попадает на устройство транспортировки в производственный цех. (Рисунок 2.1.1) Далее, в мельницу мокрого помола со склада поступает молотый кварцевый песок и вода для приготовления песчаного шлама. Подача воды и песка в шаровую мельницу осуществляется непрерывно автоматическими весовыми дозаторами с определенной точностью дозировки. Песчаный шлам пневмоустановкой подается в шламбассейны, где производится его гомогенизация за счет механического перемешивания. Рисунок 2.1.1 1- питатель электровибрационный; 3- электровибрационный питатель; 2,5,6,8 - конвейеры ленточные; 4 - дробилка молотковая, 7-грохот вибрационный; 9-бункер с дозатором; 10-установка термомеханическая; 11- охладитель кипящего слоя; 12 - бункер; 13-устройство транспортировки в силос.

Далее, подготовленный песчаный шлам при помощи пневмоустановки направляется в расходный бункер. Далее в газобетоносмесители из бункеров дозируются вода, известь, цемент, песчаный шлам и алюминиевая пудра. В процессе приготовления ячеисто-бетонной смеси вяжущее, кремнеземистый компонент, алюминиевая суспензия и вода дозируются по массе в соответствии с установленной рецептурой. Далее, раствор заливают в формы, и смесь вспучивается, одновременно отправляется на участок предварительной выдержки ячеисто-бетонных массивов до их резки (распалубки и очистки, сборки и смазки форм, поста резки и калибровки, участка утилизации отходов, участка комплектации и транспортировки разрезанных массивов). Окончание процесса формования наступает после достижения максимальной высоты вспучивания и прекращения активного газовыделения смеси. После вспучивания формы с ячеисто-бетонной смесью выдерживаются на постах до приобретения требуемой прочности. После "вызревания" и достижения прочности 0,15-0,04 МПа формы распалубливают, и массивы подаются на резательный комплекс. Ячеисто-бетонный массив калибруется и разрезается в продольном и поперечном направлениях. Все остатки и обрезки перерабатываются в обратный шлам, при этом не остается побочных продуктов. Далее разрезанные массивы подаются на пост комплектации, где устанавливаются на автоклавные тележки и загружаются в автоклав. После полной загрузки автоклава начинается тепловлажностная обработка ячеисто-бетонных изделий по определенному режиму: избыточное давление насыщенного пара 1,2 МПа и температуре 190 0С , время обработки 12 часов. После завершения цикла тепло-влажностной обработки ячеисто-бетонные изделия подаются на участок упаковки, а далее на склад готовой продукции.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|