|

|

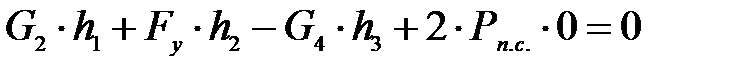

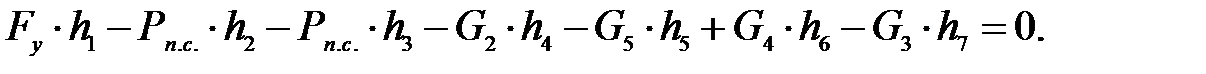

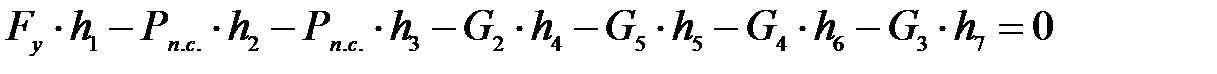

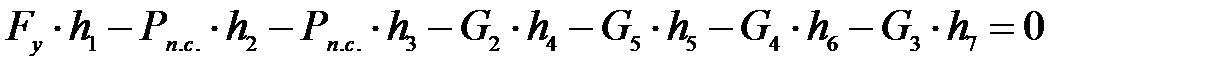

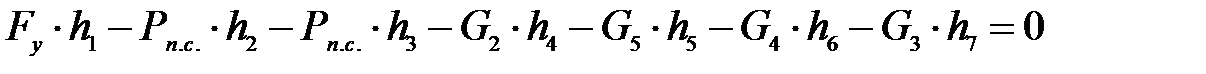

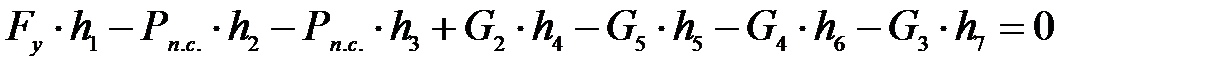

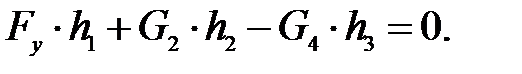

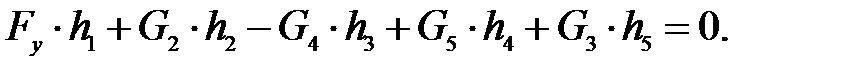

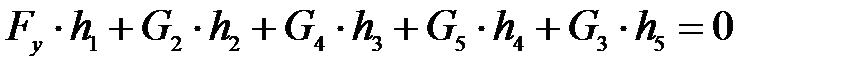

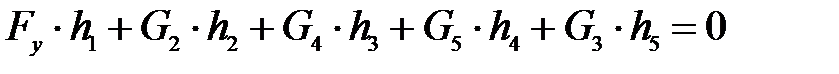

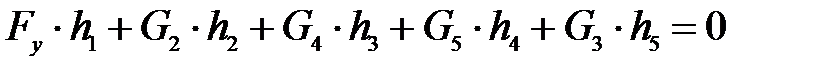

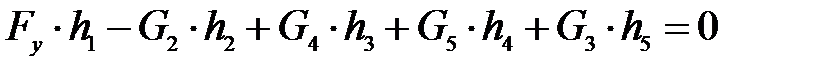

Динамический анализ плоского рычажного механизма6.1 Определение значений фазовых углов рабочего и холостого хода В состав механизма входит 2 ползуна, являющиеся ведомыми (выходными) звенья. Рабочим ходом является фаза, в которой оба ползуна, в данном механизме, двигаются в стороны, противоположные направлению действия силы полезного сопротивления. Холостым ходом является фаза, в которой ползуны двигаются в сторону, совпадающую с направлением действия силы полезного сопротивления. Таким образом, фаза рабочего хода – положения механизма с 0 по 6. Фаза холостого хода – с 7 по 12 положение. 6.2 Построение диаграммы приведенных моментов движущих сил Для нахождения момента сил необходимо найти приведенную силу Составим уравнения моментов для каждого положения механизма: 0) 1) 2) 3) 4) 5) 6) 7) 8) 9) 10) 11) Из этого равенства найдем величину уравновешивающей силы

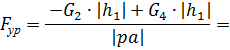

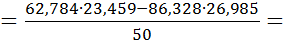

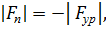

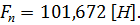

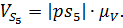

Отрицательные значения уравновешивающих сил говорят о том, что необходимо изменить направление силы в противоположную сторону. Определяем силу приведения по следующей формуле:

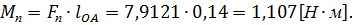

Момент приведенных сил для одиннадцатого положения найдем по формуле:

где

Аналогично рассчитываем уравновешивающую силу, силу приведения и момент приведенных сил для остальных положений механизма, и сводим их в одну таблицу 6, предварительно составив таблицу плеч сил для всех положений. Таблица 5 – Силы приведения и моменты приведенных сил

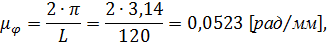

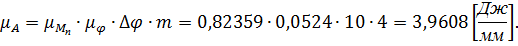

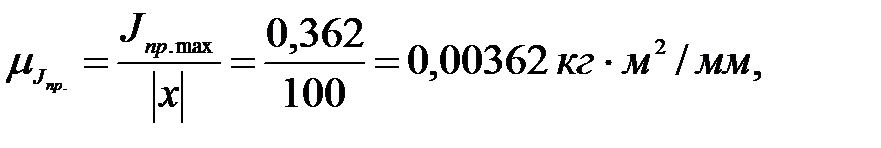

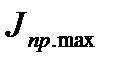

Для построения диаграммы приведенных моментов сил рассчитываем масштабные коэффициенты. Масштабный коэффициент оси угла поворота:

где L - произвольно выбранное расстояние от 0 до 12 положения механизма на диаграмме, мм. Масштабный коэффициент оси момента приведенных сил:

где

Переведем все приведенные моменты через масштабный коэффициент в линейные значения:

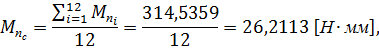

При построении диаграммы по оси ординат Соединив все точки плавной лекальной кривой, получаем кривую изменения приведенного момента движущих сил. Приведенный момент сил сопротивления является величиной постоянной, и высчитывается по формуле:

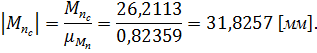

Для построения кривой изменения приведенного момента сил сопротивления переведем полученную величину в масштабный коэффициент:

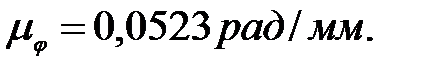

По полученному значению построим прямую приведенного момента сил сопротивления. 6.3 Построение диаграммы работ движущих сил и сил сопротивления Для построения диаграммы работ используем диаграмму приведенных моментов. Для этого замеряем величину момента приведенных сил в точках, расположенных по середине между соседними положениями механизма. Данную величину делим на коэффициент уменьшения m и откладываем на диаграмме работ. Для последующих положений величину отрезка прибавляем к полученной ранее, также уменьшая в m раз и откладывая на диаграмме. Соединяя все отложенные точки плавной кривой, получаем диаграмму работ движущих сил Рассчитываем масштабный коэффициент работ:

где

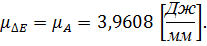

6.4 Построение диаграммы изменения кинетической энергии Масштабный коэффициент оси изменения кинетической энергии:

Для определения области нахождения графика по формуле найдем значение:

где

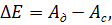

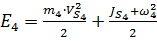

Для построения диаграммы изменения кинетической энергии измерим расстояния между линиями работы движущих сил и сил сопротивления и откладываем эти значения выше оси угла поворота кривошипа, т.к. значения движущих сил во всех положениях больше значения сил сопротивлений. Соединим отложенные точки плавной кривой. 6.5 Построение диаграммы приведенных моментов инерции Приведенный момент инерции механизма будет складываться из постоянной величины

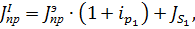

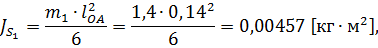

Постоянная величин приведенного момента инерции равна:

где

Найдем момент инерции кривошипа:

где

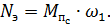

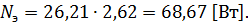

Для вычисления приведенного момента инерции энергетической машины необходимо подобрать электродвигатель. Рассчитаем частоту вращения и мощность двигателя:

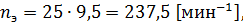

Примем передаточное отношение равным 9,5. Тогда:

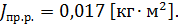

По полученным значениям подберем стандартный электродвигатель с ближайшими наибольшими характеристиками. Выбираем двигатель 4А71В8У3 (N=0,25 кВт, n=750 об/мин). Приведенный момент инерции ротора этого двигателя равен:

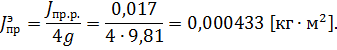

Найдем приведенный момент инерции энергетической машины, исключив влияние магнитного поля земли:

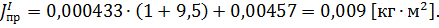

По полученным значениям найдем постоянную величину приведенного момента:

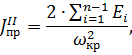

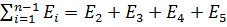

Найдем переменную величину приведенного момента инерции:

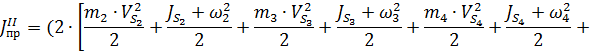

где

где

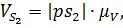

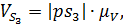

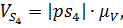

Скорости центров масс:

Подставим значения скоростей центров масс и угловых скоростей в формулу переменной величины приведенного момента инерции:

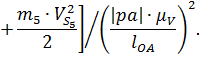

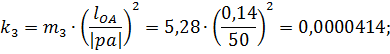

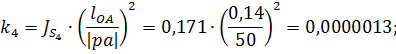

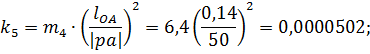

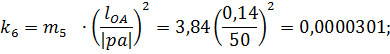

Преобразуем полученное выражение. Для облегчения вычисления переменной части приведенного момента инерции для каждого положения механизма необходимо каждое слагаемое из числителя дроби представить в виде произведения квадрата длины отрезка на коэффициент

где

Измерим длины необходимых отрезков с планов положений и рассчитаем приведенный момент инерции для каждого положения механизма. Полученные данные сведем в таблицу 6

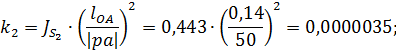

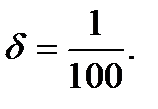

Таблица 6 Определим масштабный коэффициент приведенного момента инерции по максимальному значению:

где

Переведем все приведенные моменты инерции ( Для построения диаграммы по оси абсцисс откладываем

Для построения диаграммы для каждого положения откладываем соответствующие значения ( 6.6 Построение диаграммы энергия – масса Построение диаграммы происходит следующим образом: по оси 6.7 Определение значения момента инерции маховой массы По справочной таблице выберем коэффициент неравномерности хода двигателя:

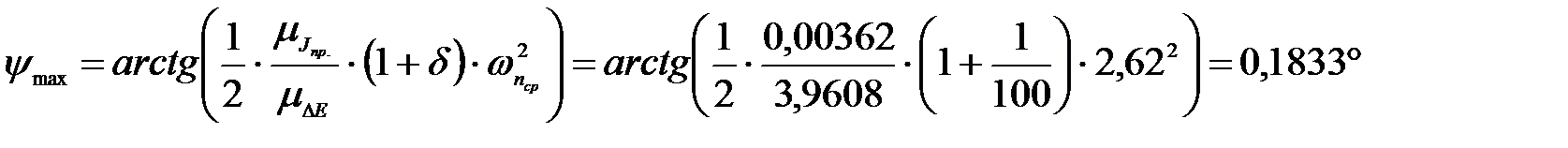

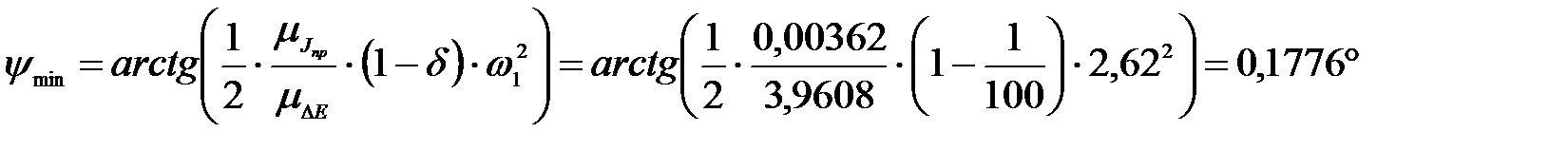

Вычислим максимальный и минимальный угол наклона касательной:

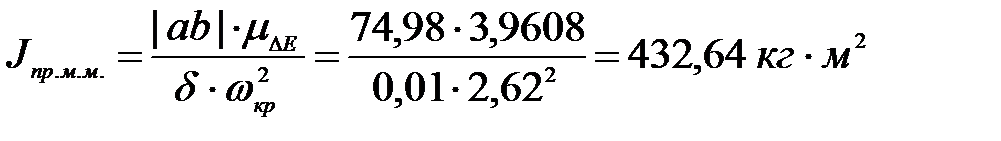

Проведем касательные к диаграмме энергия-масса сверху и снизу под углами Замерим отрезок

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

которая по модулю равна уравновешивающей силе, но направлена в противоположную сторону. Силу уравновешивающую найдем из уравнения моментов составленного для каждого положения механизма, относительно полюса .

которая по модулю равна уравновешивающей силе, но направлена в противоположную сторону. Силу уравновешивающую найдем из уравнения моментов составленного для каждого положения механизма, относительно полюса .

:

:

7,9121

7,9121

- длина звена OA, м.

- длина звена OA, м.

- максимальный момент приведенных сил (см. таблицу 5),

- максимальный момент приведенных сил (см. таблицу 5),  ;

; - расстояние, изображающее максимальный момент приведенных сил на диаграмме, мм.

- расстояние, изображающее максимальный момент приведенных сил на диаграмме, мм. отложим произвольно выбранный отрезок L. По оси абсцисс

отложим произвольно выбранный отрезок L. По оси абсцисс  откладываем значения приведенных моментов

откладываем значения приведенных моментов  в соответствующих положениях. При чем выше оси

в соответствующих положениях. При чем выше оси

. Соединяя начальную и конечную точки прямой линией, получим диаграмму сил сопротивления

. Соединяя начальную и конечную точки прямой линией, получим диаграмму сил сопротивления  .

.

- интервал между соседними положениями по оси

- интервал между соседними положениями по оси  - коэффициент уменьшения;

- коэффициент уменьшения; - масштабный коэффициент момента приведенных сил;

- масштабный коэффициент момента приведенных сил; - масштабный коэффициент угла поворота.

- масштабный коэффициент угла поворота.

- изменения кинетической энергии, Дж;

- изменения кинетической энергии, Дж; и переменной

и переменной  :

:

- момент инерции энергетической машины, кг

- момент инерции энергетической машины, кг  м2;

м2; - передаточное отношение преобразующего механизма;

- передаточное отношение преобразующего механизма; - момент инерции кривошипа (рабочей машины), кг

- момент инерции кривошипа (рабочей машины), кг

- масса кривошипа, кг;

- масса кривошипа, кг; – длина кривошипа, м.

– длина кривошипа, м.

- угловая скорость кривошипа, с-1;

- угловая скорость кривошипа, с-1; - сумма энергий шатунов, ползуна и коромысла.

- сумма энергий шатунов, ползуна и коромысла. - для шатуна 2;

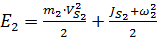

- для шатуна 2; - для ползуна 3;

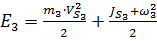

- для ползуна 3; - для шатуна 4;

- для шатуна 4; - для ползуна 5,

- для ползуна 5,

- масса i-го звена;

- масса i-го звена; - угловая скорость i-го звена;

- угловая скорость i-го звена; момент инерции шатуна i.

момент инерции шатуна i.

:

: ,

,

, кг/м2

, кг/м2

, кг/м2

, кг/м2

, кг/м2

, кг/м2

, мм

, мм

- максимальный приведенный момент инерции, кг·м2;

- максимальный приведенный момент инерции, кг·м2; - произвольно выбранный отрезок, мм.

- произвольно выбранный отрезок, мм. ) в данный масштабный коэффициент и построим диаграмму.

) в данный масштабный коэффициент и построим диаграмму. , а по оси ординат

, а по оси ординат

) и соединяем полученные точки плавной кривой.

) и соединяем полученные точки плавной кривой. откладываем ординаты

откладываем ординаты  из диаграммы изменения кинетической энергии, а по оси

из диаграммы изменения кинетической энергии, а по оси  - ординаты

- ординаты

и

и  до пересечения с осью

до пересечения с осью  .

. , между точками пересечения касательных и осью изменения энергии, и определим приведенный момент инерции маховой массы:

, между точками пересечения касательных и осью изменения энергии, и определим приведенный момент инерции маховой массы: .

.