Определение площади и размеров агрегатного участка

Расчет площади электромашинного участка производится по удельной площади, приходящейся на явочное количество одновременно работающих в смене Fэ, м2

Fэ = f0 + f1 (Аяр - 1),

где f0 – норма площади на одного производственного рабочего данного участка

или отделения, м2; f0 = 20 м2;

f1 – норма площади на каждого следующего рабочего, м2; f1 = 10 м2;

Аяр – явочное количество одновременно работающих в смене на данном участке

или отделении, чел; Аяр = 9 чел;

Fэ = 20 + 10 (9 – 1) = 100 м2.

С учетом выбранного оборудования (учитывая габариты оборудования, расстояния между оборудованием и стенами, строительные стандарты) окончательно принимается площадь агрегатного участка 148,3 м2.

План агрегатного участка представлен на плакате 2.

Определение числа и грузоподъемности подъемно-транспортных средств

Грузоподъемность транспортных средств определяется исходя из максимальной массы переносимого груза.

На агрегатном участке производится подъем переднего и заднего мостов, весом порядка двух тонн. Для их подъема и перемещения используют кран-балку грузоподъемностью до 3,0 тонн.

Также на агрегатном участке производится перевозка грузов с использованием тележки. На тележке можно перевозить груз до одной тонны.

Расчет потерь мощности и электроэнергии в

Автотрансформаторе

Общую величину потерь  активной мощности в автотрансформаторе определяют по формуле активной мощности в автотрансформаторе определяют по формуле

, ,

где  – паспортные потери холостого хода автотрансформатора, кВт; – паспортные потери холостого хода автотрансформатора, кВт;

– нагрузка на стороне ВН, СН и НН, соответственно, кВ·А; – нагрузка на стороне ВН, СН и НН, соответственно, кВ·А;

– номинальная мощность автотрансформатора, кВ∙А; – номинальная мощность автотрансформатора, кВ∙А;

– потери короткого замыкания в лучах трехлучевой схемы замещения автотрансформатора, кВт, определяемые из следующих соотношений: – потери короткого замыкания в лучах трехлучевой схемы замещения автотрансформатора, кВт, определяемые из следующих соотношений:

где  – паспортные потери в обмотках для направления потоков мощности от высшего напряжения к среднему, кВт; – паспортные потери в обмотках для направления потоков мощности от высшего напряжения к среднему, кВт;

– паспортные потери в обмотках для направления потоков мощности от высшего напряжения к низшему, кВт; – паспортные потери в обмотках для направления потоков мощности от высшего напряжения к низшему, кВт;

– паспортные потери в обмотках для направления потоков мощности от среднего напряжения к низшему, кВт; – паспортные потери в обмотках для направления потоков мощности от среднего напряжения к низшему, кВт;

α – коэффициент выгодности, определяемый по формуле  . .

С учетом того, что  и в соответствии с получаем: и в соответствии с получаем:

кВт; кВт;

кВт; кВт;

кВт. кВт.

Подставляя известные значения в формулу получим:

кВт. кВт.

Общую величину потерь  реактивной мощности в автотрансформаторе определяют по формуле реактивной мощности в автотрансформаторе определяют по формуле

, ,

где  – паспортный ток холостого хода трансформатора, %; – паспортный ток холостого хода трансформатора, %;

– напряжения короткого замыкания трехлучевой схемы замещения автотрансформатора, %, определяемые из соотношений: – напряжения короткого замыкания трехлучевой схемы замещения автотрансформатора, %, определяемые из соотношений:

В соответствии с получаем:

=%; =%;

=%; =%;

=%. =%.

По формуле

+=кВат. +=кВат.

Полные потери мощности в автотрансформаторе определяются по формуле:

кВ∙А. кВ∙А.

Потери активной энергии  в автотрансформаторе определяются по формуле: в автотрансформаторе определяются по формуле:

, ,

где  – число часов работы трансформатора в году, час; – число часов работы трансформатора в году, час;

– время максимальных потерь обмоток ВН, СН и НН – это условное число часов, в течение которых максимальный ток, протекающий непрерывно, создает потери энергии, равные действительным потерям энергии за год: – время максимальных потерь обмоток ВН, СН и НН – это условное число часов, в течение которых максимальный ток, протекающий непрерывно, создает потери энергии, равные действительным потерям энергии за год:

где ТМ.В, ТМ.С, ТМ.Н – время использования максимума нагрузки для обмоток ВН, СН и НН – это условное число часов, в течение которых работа с максимальной нагрузкой передает за год столько энергии, сколько при работе по действительному графику, час.

С учетом известных ТМ.В, ТМ.С, ТМ.Н:

час; час;

час; час;

час. час.

По формуле:

+кВт·час.

Потери реактивной энергии  в трансформаторе определяются по формуле: в трансформаторе определяются по формуле:

. .

|

|

+кВт·час.

Полные потери электроэнергии в автотрансформаторе определяются по формуле:

кВ∙А. кВ∙А.

Стоимость потерь С активной электроэнергии в автотрансформаторе определяется по формуле:

, ,

где C0 – средняя стоимость 1 кВт∙часа электроэнергии, руб/кВт∙час.

руб/год. руб/год.

Результаты расчета сведены в таблицу 11.

Таблица 11 - Результаты расчета потерь мощности и электроэнергии в автотрансформаторе

| Параметр

| Ед. изм

| Значение

| | Номинальная мощность автотрансформатора (Sном)

| кВ∙А

|

| | Коэффициент выгодности (α)

| -

|

| | Активные потери холостого хода автотрансформатора (Pхх)

| кВт

|

| | Ток холостого хода автотрансформатора (Iхх)

| %

|

| | Потери короткого замыкания автотрансформатора (Pк в-с)

| кВт

|

| | Потери короткого замыкания автотрансформатора (Pк в-н)

| кВт

|

| | Потери короткого замыкания автотрансформатора (Pк с-н)

| кВт

|

| | Напряжение короткого замыкания (Uк в-с)

| %

|

| | Напряжение короткого замыкания (Uк в-н)

| %

|

| | Напряжение короткого замыкания (Uк с-н)

| %

|

| | Расчетная мощность на стороне ВН автотрансформатора (Sв)

| кВ∙А

|

| | Расчетная мощность на стороне СН автотрансформатора (Sс)

| кВ∙А

|

| | Расчетная мощность на стороне НН автотрансформатора (Sн)

| кВ∙А

|

| | Время максимума нагрузки на стороне ВН (Тм вн)

| час.

|

| | Время максимума нагрузки на стороне СН (Тм сн)

| час.

|

| | Время максимума нагрузки на стороне НН (Тм нн)

| час.

|

| | Число часов работы автотрансформатора в году (Tг)

| час.

|

| | Средний тариф на активную электроэнергию (Co)

| руб/кВт∙час

|

| | Значение потерь активной мощности в автотрансформаторе (Pт)

| кВт

| 2,00

| | Значение потерь реактивной мощности в автотрансформаторе (Qт)

| кВар

| 20,00

| | Значение полных потерь мощности в автотрансформаторе (Sт)

| кВ∙А

| 20,00

| | Значение времени максимальных потерь на стороне ВН (τВН)

| час.

| 157,29

| | Значение времени максимальных потерь на стороне СН (τСН)

| час.

| 136,88

| | Значение времени максимальных потерь на стороне НН (τНН)

| час.

| 136,88

| | Годовое значение потерь активной энергии в автотрансформаторе (Waт)

| кВт∙час

| 175,00

| | Годовое значение потерь реактивной энергии в автотрансформаторе (Wрт)

| кВар∙час

| 175,21

| | Годовое значение полных потерь энергии в автотрансформаторе (Wт)

| кВ∙А∙час

| 175,09

| | Годовая стоимость потерь активной энергии в автотрансформаторе (С)

| руб/год

| 232 575

| В качестве питающего устройства также можно использовать инвертор, так как он позволяет сохранить до 30% энергии  руб/год руб/год

Однако стоимость инверторных устройств значительно выше чем автотрансформатора, поэтому в качестве питающего устройства выбираем автотрансформатор.

7 Охрана труда и окружающей среды

7.1 Разработка мероприятий по охране труда

В процессе эксплуатации масла соприкасаются с металлами, подвергаются воздействию воздуха, температуры и других факторов, под влиянием которых с течением времени происходит изменение свойств масла: разложение, окисление, полимеризация и конденсация, обугливание, разжижение горючим, обводнение и загрязнение посторонними веществами. Перечисленные факторы действуют в комплексе и взаимно усиливают друг друга, ухудшая качество масла в процессе его эксплуатации. Так, наличие воды способствует окислению масла, а также развитию в нем биозагрязнений, которые развиваются на границе масло - вода. Механические примеси, в состав которых в большинстве случаев наряду с сажей входят металлы в виде продуктов коррозии, являются катализаторами окисления масел, в процессе которого образуются кислоты и различные смолисто-асфальтеновые соединения.

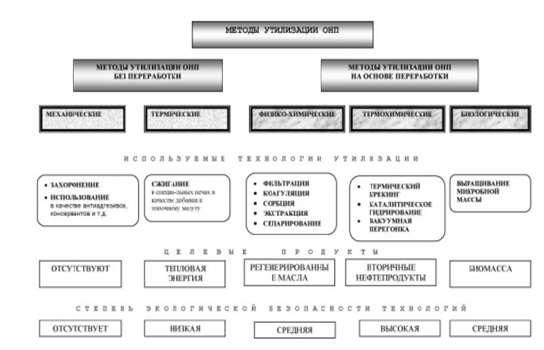

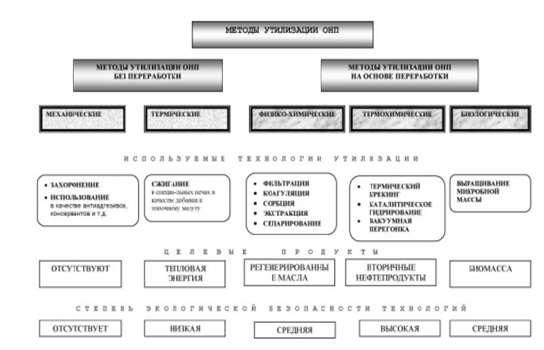

Общее содержание образующихся нежелательных примесей может составлять 5-30% в зависимости от срока и условий эксплуатации масел. Масла, содержащие загрязняющие примеси, не способны удовлетворять предъявляемым к ним требованиям и должны быть утилизированы и заменены свежими маслами. Для утилизации отработанных нефтепродуктов (ОНП) используют разные методы, рисунок 14.

Отработанные нефтяные масла являются одним из существенных источников загрязнения окружающей среды - почвы, водных источников и грунтовых вод. Огромный экологический ущерб наносит слив отработанных масел в почву и водоёмы, который по данным зарубежных исследователей, превышает по объему аварийные сбросы и потери нефти при ее добыче.

Рисунок 14 - Методы утилизации отработанных нефтепродуктов.

Однако существует организационная проблема, и заключается она в налаживании правильной системы сбора ОНП. Существующая практика показывает, что в настоящих условиях трудно рассчитывать на селективный и технологически своевременный сбор ОНП, а, следовательно, на высокое качество получаемого исходного сырья. Как правило, это будет смесь отработанных масел и других нефтепродуктов, растворителей, промывочных жидкостей и прочих примесей. При этом необходимо учитывать что, с одной стороны, цена такого сырья будет достаточно высокой за счет значительных затрат на организацию их сбора, а с другой, выделение из подобного сырья ценных базовых компонентов для производства товарных масел требует применения сложных, многостадийных и дорогостоящих технологий. В то же время, продукт, полученный в результате переработки, должен быть высоколиквидным на рынке, в том числе зарубежном. Количество же отходов этого процесса должно быть минимальным и легко утилизируемым.

Все вышеописанное создает практически безальтернативную основу для применения низкоэнергоемких установок термического крекинга с получением печного топлива для малогабаритных тепловых и силовых агрегатов,

Термический крекинг

В процессе термического крекинга и дистилляции отработанные гидравлические жидкости, моторные и смазочные масла преобразуются в полноценное топливо, подобное дизельному, которое может использоваться для отопления зданий и сооружений. Технология характеризуется высокой эффективностью выхода целевого продукта, который достигает 75-85% от количества перерабатываемого сырья, а также небольшим количеством отходов (кокс и вода). В качестве сырья используются только отработанные масла, и имеется возможность изменения характеристик конечного продукта в зависимости от целей его применения

Отработанное масло собирается в приемной емкости отделения приема и усреднения отработанного масла, где оно перемешивается и нагревается. Усредненное и подогретое масло подается в выпарной аппарат отделения обезвоживания, в котором при температуре 110ºС и вакууме происходит отделение масла от воды и легкокипящих углеводородов (в основном, фракций бензина). Пары воды и бензина после конденсации разделяются в отделении очистки водного дистиллята. Бензин и вода после дополнительной доочистки реализуются как товарные продукты. Обезвоженное масло с содержанием воды не более 1% подается в отделение термического крекинга. В котле крекинга при температуре 380-420ºС без доступа воздуха происходит деструкция молекул высококипящих углеводородов с образованием более легких углеводородов, входящих в состав печного топлива и бензина, и их испарение. Одновременно с этим процессом из котла непрерывно удаляются неразложившиеся высококипящие углеводороды, образующие битумную фракцию в количестве 8-12% от массы перерабатываемых масел.

Пары углеводородов и газы крекинга, проходя через установленный на котле дефлегматор, охлаждаются до температуры 270ºС и поступают в конденсатор. Здесь происходит конденсация и разделение продуктов крекинга на фракции бензина и печного топлива. Несконденсированные пары углеводородов и газы крекинга подаются на высокотемпературное сжигание. Бензин после отделения от него воды в сепараторе реализуется как товарный продукт. Печное топливо откачивается в отделение стабилизации, где в стабилизаторе в присутствии небольшого количества стабилизирующего вещества отстаивается в течение некоторого времени. Последующая очистка печного топлива от шлама осуществляется в высокоскоростной центрифуге и на адсорбционном фильтре. Очищенное печное топливо является основным товарным продуктом такого производства.

Единственным отходом технологического процесса является небольшое (около 0,5%) количество кокса, который периодически удаляется из котла крекинга. При коксовании происходит связывание содержащихся в ММО вредных веществ в нетоксичную форму, пригодную для захоронения.

К преимуществам такой технологии относятся: простота технологического процесса и его аппаратурного оформления; возможность переработки широкого спектра отработанных масел с предъявлением ограниченных требований к их качеству; малоотходность и экологическая безопасность производства; получение с высоким выходом основного товарного продукта - печного топлива; ограниченная площадь размещения производства и его полная автоматизация; сравнительно небольшой объем капиталовложений.

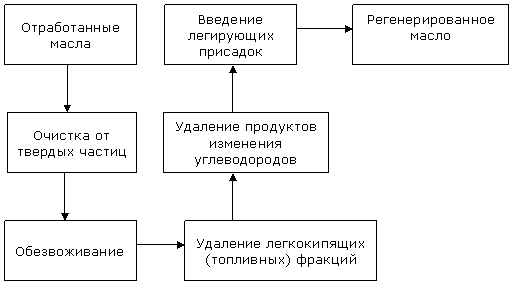

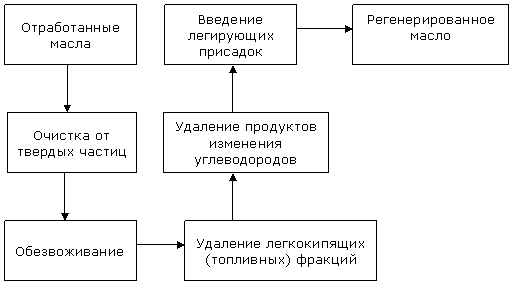

7.3 Регенерация

Однако продукты физико-химических превращений масла и примеси, попадающие извне, составляют незначительную часть в общем объеме отработанных технических масел и при помощи определенных методов могут быть удалены. Обычно современные технологические процессы восстановления качества отработанных нефтяных масел с целью их последующего использования по прямому назначению являются многоступенчатыми и в общем виде включают этапы, представленные на рисунке 15.

Рисунок 15 - Стадии процесса регенерации отработанных технических масел.

Отдельные этапы процесса регенерации отработанных масел могут исключаться, совмещаться или выполняется в иной последовательности в зависимости от конкретных физико-химических свойств регенерируемого масла и особенностей технологических операций, выбранных для восстановления качества этого масла.

В настоящее время для регенерации отработанных масел используют физические, физико-химические и химические методы. Основные из этих методов и применяемое при их реализации технологическое оборудование представлены в таблице 12.

Таблица 12 - Методы и оборудование для регенерации отработанных технических масел.

| Методы

| Используемые технологии

| Оборудование

| | Физические

| Воздействие силовых полей (гравитационного, центробежного, электрического, магнитного)

| Отстойники

Гидроциклоны

Центрифуги

Электроочистители

Магнитные очистители

| | Фильтрование через пористые перегородки

| Фильтры

Фильтры-водоотделители

| | Теплофизические технологии (нагревание, выпаривание, водная промывка, атмосферная и вакуумная перегонка и т.п.)

| Выпарные колонки

Вакуумные дистилляторы

Массообменные аппараты

| | Комбинированные технологии

| Гидродинамические фильтры

Фильтрующие центрифуги, магнитные фильтры

Трибоэлектрические очистители

| | Физико-химические

| Коагуляция

| Смесители-отстойники

| | Сорбция

| Адсорберы

| | Ионообменная очистка

| Ионообменные аппараты

| | Экстракция

| Экстракторы

| | Химическая

| Сернокислотная очистка

| Кислотные реакторы

| | Щелочная обработка

| Щелочные реакторы

| | Гидрогенизация

| Гидрогенизаторы

| | Обработка карбамидами металлов

| Реакторы-смесители

|

По числу установок и объему перерабатываемого сырья на первом месте в мире находятся процессы с применением серной кислоты. В результате сернокислотной очистки образуется большое количество кислого гудрона – трудно утилизируемого и экологически опасного отхода. Кроме того, сернокислотная очистка не обеспечивает удаление из отработанных масел полициклических ароматических углеводородов и высокотоксичных соединений хлора. Нельзя также регенерировать серной кислотой современные масла, совместимые с окружающей средой (растительные и синтетические сложные эфиры), поскольку серная кислота разлагает их, что, в частности, увеличивает выход кислого гудрона. В нашей стране сернокислотную очистку сейчас практически не применяют.

Второе место по объему промышленного применения занимают процессы с использованием в качестве основной стадии сорбционной очистки (контактным или перколяционным способом). Наиболее широко такую технологию применяют на небольших предприятиях в США. В качестве сорбентов широко используют активированные глины. Масла, полученные данным методом, как правило, смешивают со свежими порциями и вводят небольшое число присадок.

Недостатки данного процесса заключаются в отсутствии контроля вязкости и фракционного состава получаемого продукта, а также в значительных потерях масла с сорбентом. Возникают трудности и с утилизацией большого количества отработанного сорбента, представляющего опасность для окружающей среды. Синтетические же сорбенты, обладающие высокой термической стабильностью, дающей возможность их регенерации, достаточно дороги.

Сорбционную очистку заменяют гидрогенизационными процессами. Однако и в этом случае сорбенты необходимы для защиты катализаторов гидроочистки от преждевременной дезактивации металлами и смолистыми соединениями. Гидрогенизационные процессы все шире применяются при вторичной переработке отработанных масел. Это связано как с широкими возможностями получения высококачественных масел и увеличения их выхода, так и с большей экологической чистотой этого процесса по сравнению с сернокислотной и адсорбционной очисткой.

Недостатки процесса гидроочистки – потребность в больших количествах водорода, а порог экономически целесообразной производительности (по зарубежным данным) составляет 30-50 тыс. т/год. Установка с использованием гидроочистки масел, как правило, размещается непосредственно на соответствующем нефтеперерабатывающем заводе, имеющем излишек водорода и возможность его рециркуляции.

Для очистки отработанных масел от полициклических соединений (смолы), высокотоксичных соединений хлора, присадок и продуктов окисления применяются процессы с использованием металлического натрия. При этом образуются полимеры и соли натрия с высокими температурами кипения, что позволяет отогнать масло. Выход очищенного масла превышает 80 %. Процесс не требует давления и катализаторов, не связан с выделением хлор- и сероводородов.

Заключение

В данном дипломном проекте на основе условий работы и эксплуатации, возникающих при этом различных неисправностей, для улучшения системы упругого подвешивания, был предложен амортизатор с использованием ферромагнитной жидкости. Был произведен расчет эффективности работы такого амортизатора и как результат уменьшение динамических нагрузок в среднем на 15%. Увеличение курсовой устойчивости на 33.5%. Так же произведен расчет основных размеров амортизатора.

В экономическом разделе рассчитали выгоду от применения устройства, которая составила 490 620 915 руб. вследствие уменьшения количества незапланированных ремонтов на 11.6%.

Разработан агрегатный участок троллейбусного депо объемом выпуска из РР 110 подвижных единиц в год. На агрегатном участке производится ремонт не только заднего моста, но и переднего моста, карданного вала, ступиц колёс, и многого другого оборудования троллейбуса. Трудоемкость ремонта заднего моста составляет 23,21 чел.·ч

В разделе энергосбережения рассчитаны потери в автотрансформаторе, которые сравнили с потерями в инверторе и в качестве питающего устройства оставлен автотрансформатор.

Подбор оборудования для агрегатного участка осуществлен в соответствии с технологическим процессом ремонта заднего моста, а его расстановка произведена соблюдая все необходимые требования. С учётом размещённого оборудования (габариты оборудования, расстояния между оборудованием и стенами, строительные стандарты) окончательно принята площадь агрегатного участка 288 м2.

Все работы в агрегатном участке производятся под строгим контролем мастера за недопущением нарушения технологического процесса, а также за соблюдением правил техники безопасности и условиями труда.

Список используемых источников

1 Бондаревский, Д. И., Кобозев, В. М. Эксплуатация и ремонт подвижного состава городского электрического транспорта. / Д. И. Бондаревский, В. М. Кобозев. – М. : ВШ, 1973. – 285 с.

2 Веклич, В. Ф. Новые технические решения на городском электрическом транспорте. / В. Ф. Веклич. – К. : Будiвельник, 1975. – 255 с.

3 Кобозев, В. М. Эксплуатация и ремонт подвижного состава городского электрического транспорта. / В. М. Кобозев. – М. : ВШ, 1982. – 328 с.

4 Коган, Л. Я. Эксплуатация и ремонт трамваев и троллейбусов. / Л. Я. Коган. – М. : Транспорт, 1979. – 237 с.

5 Малышев, Г. А. Теория авторемонтного производства. / Г. А. Малышев. – М. : Транспорт, 1977. – 298 с.

6Машиностроительное черчение: Учебное пособие для вузов / Под ред. Е. Д. Феоктистова. М. : Машиностроение, 1981. – 304 с.

7Методы получения лакокрасочных покрытий М. : Химия, 1974. – 136 с.

8Правила технической эксплуатации троллейбусов. М. : Транспорт, 1978. – 312 с.

9Ремонт электроподвижного состава промышленного транспорта / Под ред. М. Г. Потапова. М. : Транспорт, 1982. – 288 с.

10Технология окраски изделий в машиностроении: Учебник для проф. – техн. училищ. М.: ВШ, 1979. – 215 с.

11Устройство и эксплуатация троллейбуса: Учеб. пособие для проф.-техн. учеб. заведений. – 2-е изд., перераб. и доп. М.: ВШ, 1978. – 336 с.

12 Чмыхов, Б. А. , Халиманчик, В. А. Организация, планирование и управление производством: Пособие по выполнению практических работ / Б. А. Чмыхов, В. А. Халиманчик. – Гомель, 2003. – 275 с.

13 Чмыхов, Б. А. Применение единой системы технологической документации в дипломном проектировании. / Б. А. Чмыхов. – Гомель, 1991. – 113 с.

14 Чмыхов, Б. А. Организация, планирование и управление тепловозоремонтным производством: Учебное пособие. / Б. А. Чмыхов – Гомель, 2002 – 275 с.

15 Вольберг В. В.Устройства и эксплуатация окрасочно-сушильных агрегатов в машиностроении: Учебное пособие для технических училищ. – М.: Высшая школа, 1982. – 272 с., ил.

16 Шатило С. Н.Пожарная безопасность на железнодорожном транспорте: Учебно-методическое пособие. – Гомель: БелГУТ, 2007. – 344 с.

Не нашли, что искали? Воспользуйтесь поиском по сайту:

©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

.

.

=%;

=%;

активной мощности в автотрансформаторе определяют по формуле

активной мощности в автотрансформаторе определяют по формуле ,

, – паспортные потери холостого хода автотрансформатора, кВт;

– паспортные потери холостого хода автотрансформатора, кВт; – нагрузка на стороне ВН, СН и НН, соответственно, кВ·А;

– нагрузка на стороне ВН, СН и НН, соответственно, кВ·А; – номинальная мощность автотрансформатора, кВ∙А;

– номинальная мощность автотрансформатора, кВ∙А; – потери короткого замыкания в лучах трехлучевой схемы замещения автотрансформатора, кВт, определяемые из следующих соотношений:

– потери короткого замыкания в лучах трехлучевой схемы замещения автотрансформатора, кВт, определяемые из следующих соотношений: ;

;

;

;

,

,

– паспортные потери в обмотках для направления потоков мощности от высшего напряжения к среднему, кВт;

– паспортные потери в обмотках для направления потоков мощности от высшего напряжения к среднему, кВт; – паспортные потери в обмотках для направления потоков мощности от высшего напряжения к низшему, кВт;

– паспортные потери в обмотках для направления потоков мощности от высшего напряжения к низшему, кВт; – паспортные потери в обмотках для направления потоков мощности от среднего напряжения к низшему, кВт;

– паспортные потери в обмотках для направления потоков мощности от среднего напряжения к низшему, кВт; и в соответствии с получаем:

и в соответствии с получаем: кВт;

кВт; кВт;

кВт; кВт.

кВт. кВт.

кВт. реактивной мощности в автотрансформаторе определяют по формуле

реактивной мощности в автотрансформаторе определяют по формуле ,

, – паспортный ток холостого хода трансформатора, %;

– паспортный ток холостого хода трансформатора, %; – напряжения короткого замыкания трехлучевой схемы замещения автотрансформатора, %, определяемые из соотношений:

– напряжения короткого замыкания трехлучевой схемы замещения автотрансформатора, %, определяемые из соотношений: ;

;

;

;

.

.

=%;

=%; =%.

=%. +=кВат.

+=кВат.

кВ∙А.

кВ∙А. в автотрансформаторе определяются по формуле:

в автотрансформаторе определяются по формуле: ,

, – число часов работы трансформатора в году, час;

– число часов работы трансформатора в году, час; – время максимальных потерь обмоток ВН, СН и НН – это условное число часов, в течение которых максимальный ток, протекающий непрерывно, создает потери энергии, равные действительным потерям энергии за год:

– время максимальных потерь обмоток ВН, СН и НН – это условное число часов, в течение которых максимальный ток, протекающий непрерывно, создает потери энергии, равные действительным потерям энергии за год: ;

;

;

; ,

, час;

час; час;

час; час.

час.

в трансформаторе определяются по формуле:

в трансформаторе определяются по формуле:

.

.

кВ∙А.

кВ∙А. ,

, руб/год.

руб/год.