|

|

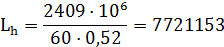

Расчет и выбор привода агрегатаИсходные данные и выбор схемы механизма. Кинематическая схема (рисунок 6).

Рисунок 6- Кинематическая схема

Для возможности расчёта механизма передвижения сталевоза необходимы следующие исходные данные: m = 200000 кг – грузоподъёмность сталевоза; V = 40 м/мин – скорость передвижения сталевоза; ПВ = 15% (лёгкий) – режим работы. На реконструируемом сталевозе применена схема с боковым расположением привода. Данная схема исключает трудоёмкую работу по выверке и центровке редуктора и не требует устройства специальных опор площадок под редуктор на раме сталевоза. Сопротивление передвижению сталевоза определяется по формуле:

где

mоб– общая масса груза и сталевоза, кг;

f– коэффициент трения в подшипниках колёс, f=0.15, d– диаметр цапфы, м. Общую массу определим по формуле: mоб=mс+m где mс– масса сталевоза, кг; m– масса груза, кг. Диаметр цапфы ориентировочно определим по формуле:

Принимаем диаметр цапфы равным 0.14 м. mоб =50000+200000=250000

Определим мощность двигателя, необходимую для преодоления сопротивлений передвижению по формуле:

где W– сопротивление перемещению, Н; V– скорость передвижения, м/с;

Соответственно принимаем мотор-редуктор «Bauer» BF60-04/D11LA4-FV-S/Z015B9HA мощностью двигателя 20 кВт, передаточным числом редуктора -34, с встроенным тормозом (рисунок 7).

Рисунок 7 - мотор-редуктор «Bauer»

Конструктивно мотор-редуктор будет выполнен в полым тихохдным валом, с шпоночной канавкой. Определим крутящий момент на валу редуктора:

где

Подбор муфт

Для соединения валов ходовых колёс принимаем зубчатую муфту МЗП–430 ГОСТ 5006–65; проверим муфту по крутящему моменту, который определяется по формуле:

Максимальный крутящий момент, передаваемый муфтой равен: 40000 Нм; выбранная муфта имеет следующие характеристики: – максимальный крутящий момент, Н·м 40000 – диаметр соединяемых валов, не более, мм 100 – момент инерции, – масса, кг 179

Проверка промежуточного вала

Материал - сталь 40Х, термообработка – улучшение. Т.к. промежуточный вал посредством муфты соединяется с валом приводного колеса, которое в свою очередь непосредственно соединяется с редуктором то необходимо согласовать их диаметры, принимая диаметр выходного конца вала редуктора из интервала dв1 = (0,8…0,9)·Dр, где Dр = 100 мм – диаметр приводной втулки мотор-редуктора; dв1 = (0,8…0,9)·120 = (96…108) мм Окончательно принимаем dв1 = 100 мм, Диаметр вала при [τ]кр = 15 МПа

Что в данном случае допустимо.

Расчет центрирующих роликов Расчет усилия на узел центрирующего ролика

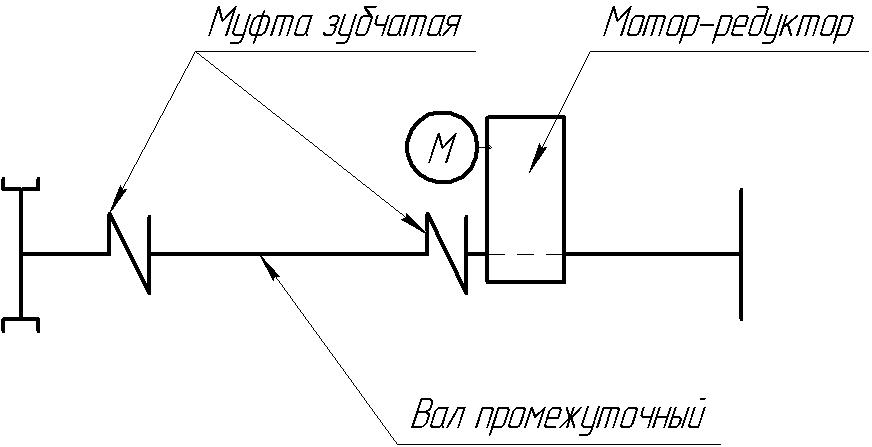

Исходные данные: 1. Масса сталевоза m = 50000 кг. 2. Масса груза m = 200000 кг. 3. Скорость передвижения сталевоза V = 40 м/мин = 0,66 м/с. 4. Срок службы до кап. ремонта 3 года. Что равно 25992 часам. Рассмотрим кинематическую схему(рисунок 8):

Рисунок 8 - Кинематическая схема.

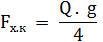

где: F - радиальное усилие на рельс; F - осевое усилие на центрирующий ролик возникающее при движении сталевоза. Q - максимальная масса сталевоза (груженного). Q = m + m = 50000 + 200000 = 250000 кг Рама сталевоза спроектирована таким образом, что центр тяжести Q находится в центре и равномерно распределена на 4 колеса. Определим радиальное усилие на рельс:

где: g = 9,81 м/с - ускорение свободного падения.

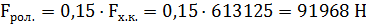

Определим осевое усилие на рельс:

Выбор и расчет подшипника качения центрирующего ролика

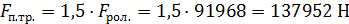

Согласно рекомендациям, для подобного типа узлов предпочтителен подшипник по ГОСТ 5721-75, тип 3000. Ввиду эксплуатационных характеристик подшипник необходимо выбирать по радиальному усилию с коэффициентом 1,5. Тогда требуемая грузоподъемность подшипника равна:

Согласно полученному значению удовлетворяет подшипник тип 3000 № 3528. Основные данные подшипника: 1. Наружный диаметр D = 250 мм 2. Внутренний диаметр d = 140 мм 3. Ширина В = 68 мм 4. С = 143 · 104 Н 5. С = 126 · 10 4 Н

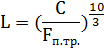

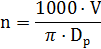

Определим расчетное число оборотов.

где: С = 1430000 Н

Определим расчетную долговечность.

где: n - частота вращения ролика, об/мин.

здесь:

Условие работоспособности по часам выполняется 7721153 > 25992.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|

– коэффициент, учитывающий трения реборд колеса о головку рельса,

– коэффициент, учитывающий трения реборд колеса о головку рельса, =2.3,

=2.3, –диаметр колеса, м;

–диаметр колеса, м; – коэффициент трения качения колеса по рельсу,

– коэффициент трения качения колеса по рельсу,  =0.12,

=0.12,

Н

Н

– КПД привода, 0.8.

– КПД привода, 0.8. кВт

кВт

–мощность двигателя, кВт;

–мощность двигателя, кВт; – частота вращения вала двигателя,

– частота вращения вала двигателя,  .

.

Н·м

Н·м 0,21

0,21

- диаметр ролика центрирующего. Предварительно, согласно графической компоновке

- диаметр ролика центрирующего. Предварительно, согласно графической компоновке