|

|

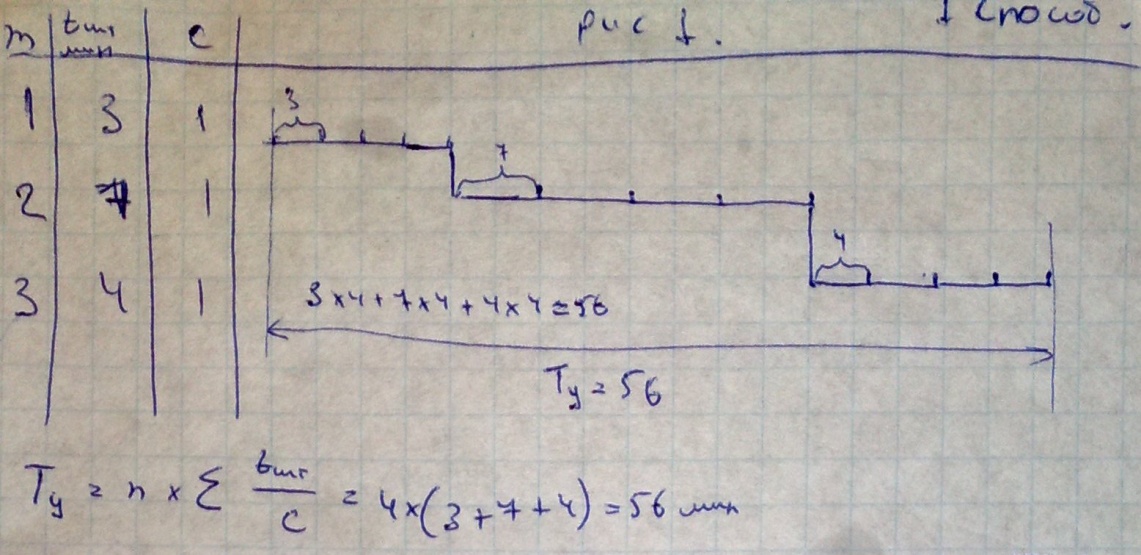

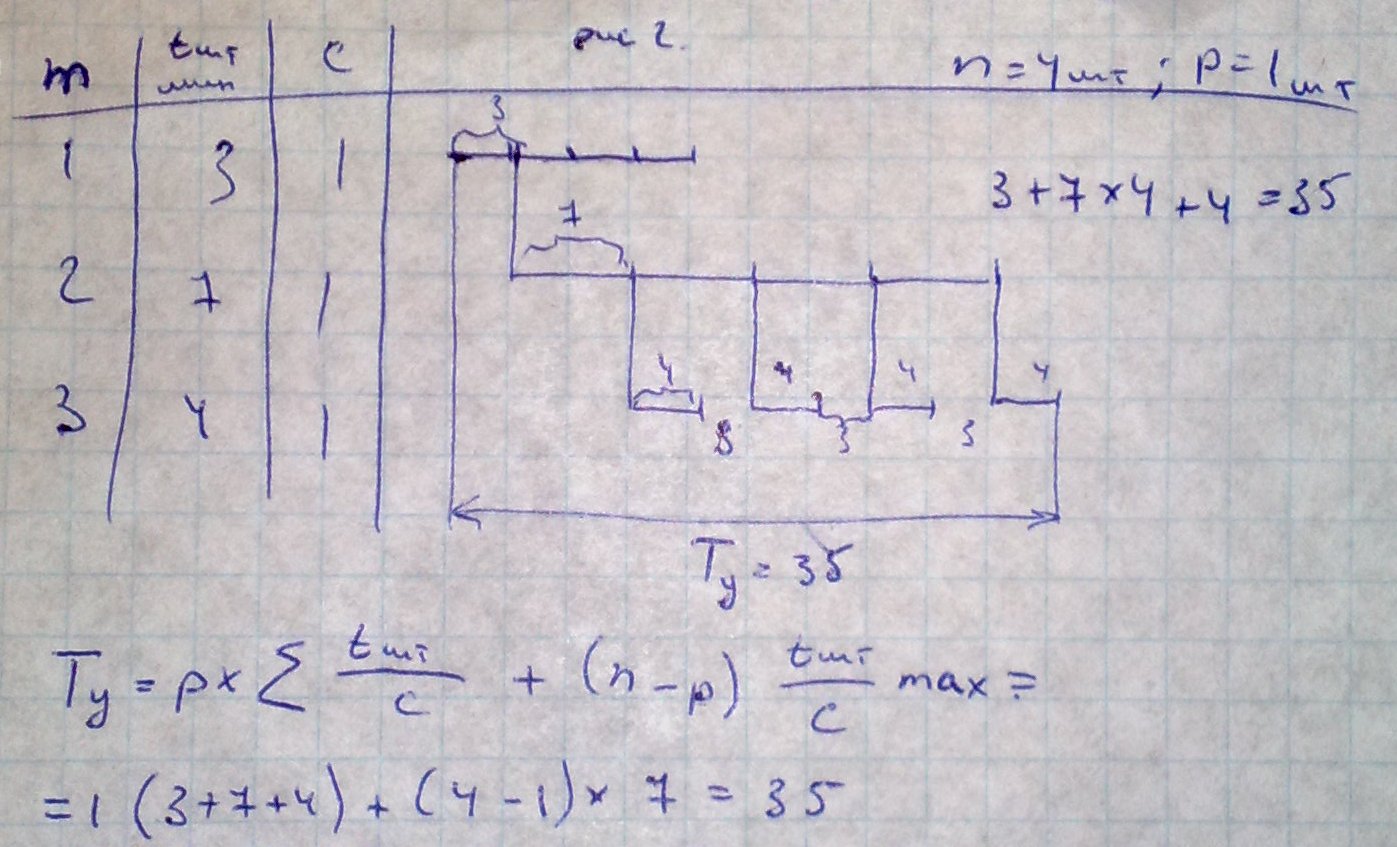

И 4 минуты. Определить длительность производственного цикла.Способ: последовательный. Применяется в единичном производстве и заключается в передаче на последующую операцию всей партии изделий после её обработки на предыдущей операции. Достоинством является: возможность проверки качества. Недостаток: увеличение длительности производственного цикла. С – количество рабочих мест на одной операции. Способ: параллельный. Применяется при массовом производстве, заключается в передаче передаточной партии на последующую операцию сразу после обработки на предыдущей. Достоинства: небольшая длительность производственного цикла. Недостаток: возникновение простоев оборудования.

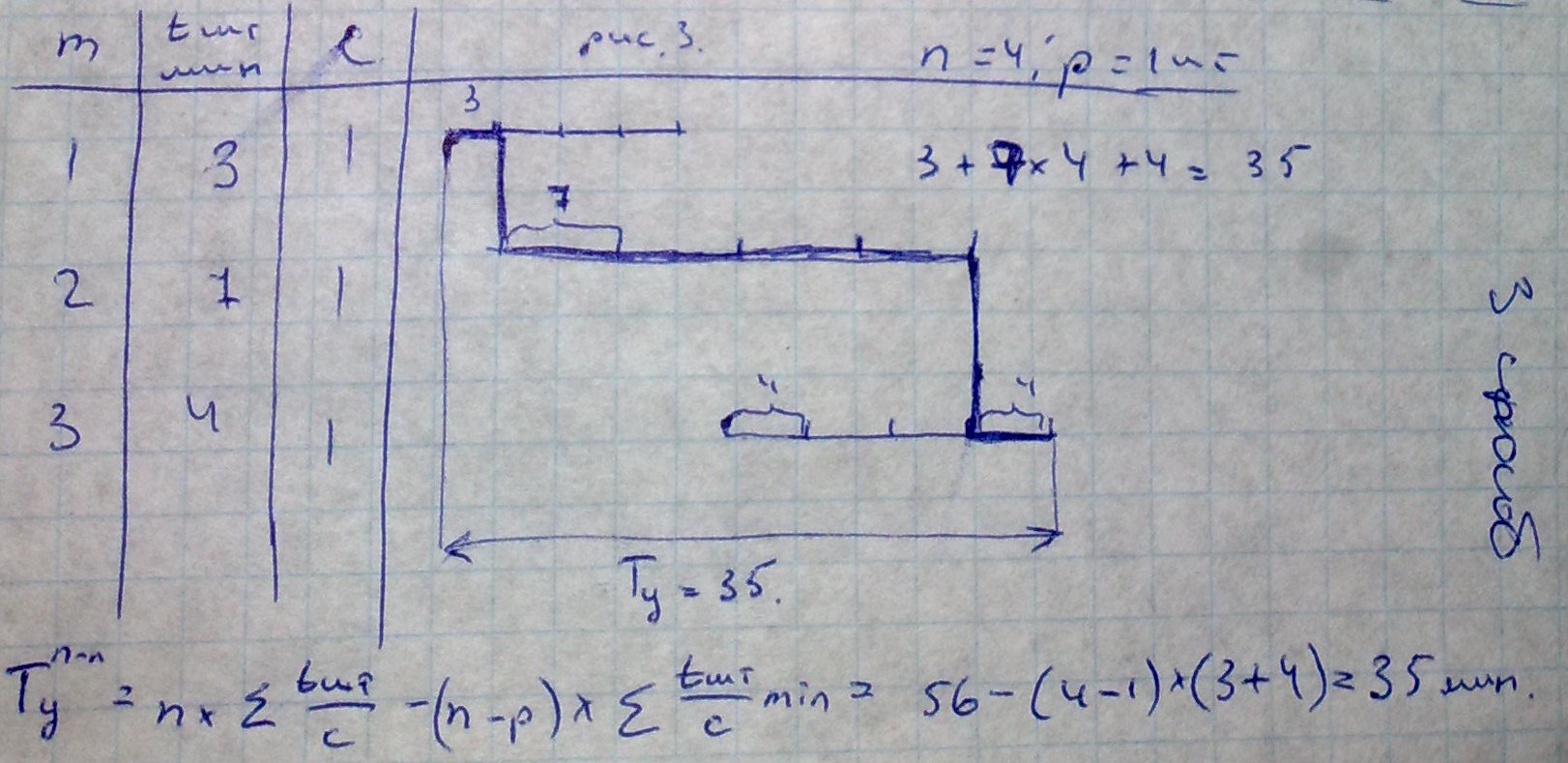

Способ: параллельно-последовательный. Применяется в серийном производстве. Основывается на 2-х правилах: · При переходе с менее трудоёмкой операции на более трудоёмкую применяется параллельный способ. · При переходе с более трудоёмкой операции на менее трудоёмкую применяется правило максимального совмещения операций во времен, т.е от конца предыдущей операции вправо откладывается время обработки одной передаточной партии, и влево – время обработки остальных партий.

Лекция 12.10.2010 Тема: Организация поточного производства. Формы организации производства изделия. Организация поточного производства. Расчет потока. Формы организации производства изделия. В промышленных условиях можно использовать следующие формы: · Поточную линию. · Групповую организацию производства. · Индивидуальную форму организации производства. Выбор формы зависит от следующих факторов: · Номенклатура выпускаемых изделий. · Годовой объём выпуска. · Нормы выпуска по операциям. · Технологический процесс. · Тип производства. Если номенклатура изделий мала, а годовой выпуск достаточно большой, можно достигнуть высокого уровня специализации рабочих мест. Это соответствует поточной форме. Если номенклатура изделий большая, а формирование выпуска по каждому наименованию незначительно, то применяют индивидуальную форму организации. Групповая форма применяется при достаточной номенклатуре изделий и значительных объёмах производства по каждому наименованию. Организация поточного производства. Поточная форма организации производства представляет собой ритмичную повторяемость согласованных по времени операций, выполняемых на специальных рабочих местах, расположенных по ходу технологического процесса. Поточные линии применяются в следующих случаях: · Объём выпуска большой и не меняется длительное время. · Конструкция изделия технологична, т.е. делится на сборочные узлы. · Время по операциям можно установить точно (т.е. синхронизировать процесс). · Можно обеспечить непрерывную подачу сырья и материала. Основным моментом в проектировании поточных линий выступает такт потока – это промежуток времени между двумя смежными запусками (выпусками) на линию (с линии). Такт потока обозначается буквой тау: T=Фд\Nд, где Фд – действительный фонд прими за определённый период, Nд – годовая программа выпуска в натуральных единицах. Одним из условий непрерывности потока является межоперационный транспорт, который может использоваться не только для передачи изделий с операции на операцию, но и для регулирования такта потока через скорость. Наиболее высокоорганизованной поточной линией считается непрерывно-поточной (когда все операции синхронны за счёт равной длительности или кратности такта). Если процесс не возможно синхронизировать применяют прерывно-поточную линию, для которой рассчитывают оборотный задел – это резерв деталей, подаваемых к началу операции для выравнивания производительности процесса. Поточные линии бывают однопредметные, многопредметные. Расчёт потока. Для поточных линий рассчитываются следующие показатели: · Такт потока. · Ритм потока (используется если изделия передаются не поштучно, а передаточными партиями). R = T * P · Число рабочих мест: Cрасч = tшт \ T ≤ Cприн. · Коэффициент загрузки рабочих мест: Кз = Ср \ Спр. ≤ 1 · Межоперационный оборотный задел: Z = To * (C1 \ tшт) – To * (C2 \ tшт) , где То – период времени в течение которого не меняется количество оборудования на смежных операциях (период обслуживания оборудования). Графически, оборотный задел отображается двумя способами: · Если резерв деталей подаётся к началу операции и срабатывается от максимума до нуля, его обозначают знаком минус. · Если резерв нарабатывается в течение операции, т.е. от нуля до максимума, его обозначают знаком плюс. Величина входящего оборудования задела всегда равна величине выходящей. Для всех остальных форм рассчитывают: · Технологический задел – это количество деталей, находящихся на каждом рабочем месте в определённый момент времени. · Транспортный задел – это количество изделий, находящихся в процессе перемещения в определённый момент. · Страховой задел – рассчитывается для сложных операций где возможны сбои, принимается в размере 5% от сменного выпуска изделий.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|