|

|

ВЫБОР ИСХОДНОЙ ЗАГОТОВКИ И ОБОСНОВАНИЕМЕТОДОВ ЕЕ ИЗГОТОВЛЕНИЯ

В машиностроении основными видами заготовок для деталей являются стальные и чугунные отливки, отливки из цветных металлов и сплавов, поковки, штамповки и всевозможные профили проката. Методы изготовления заготовок деталей машин определяются технологическими свойствами их материала, формой, габаритами и типом производства. В действующем производстве учитываются возможности заготовительных цехов и плановые сроки подготовки производства (проектирование и изготовление технологической оснастки). Кроме того, принимаются во внимание прогрессивные тенденции развития технологии машиностроения, в соответствии с которыми рекомендуется переносить большую часть процесса формообразования детали на заготовительную стадию и тем самым снижать расход материала и долю затрат на механическую обработку. В большинстве случаев производительность заготовительных процессов на порядок выше производительности процессов механической обработки. По мере усложнения конфигурации заготовки и повышения ее точности усложняется и удорожается технологическая оснастка и возрастает себестоимость заготовки. Но при этом снижается трудоемкость и себестоимость последующей механической обработки. Материал детали на 90% определяет выбор заготовки. Материалы делятся на литейные (СЧ 24, КЧ, ВЧ, AJI2, AJI9, АЛ27, МА, ЛС59-1, сталь 35JI) и подлежащие, обработке давлением (Д1, Д2, Д16, Амг, стали Ст20, Ст45, Ст40Х, Амц, латунь Л62). Конфигурация детали − детали с большими внутренними полостями получаются литьем. Категория ответственности: I категория − относятся детали, поломка которых ведет к катастрофе (запрещаются детали, получаемые литьем); II категория − относятся детали, поломка которых ведет к потере функциональных возможностей, но не влечет катастрофических последствий; III категория − детали декоративного назначения, поломка которых не отражается на работе машины (без ограничений). Определение положения плоскости разъема. При назначении расположения плоскости разъема технолог руководствуется двумя правилами: 1) плоскость разъема должна проходить через наибольший габаритный размер детали; 2) расположение плоскости разъема должно обеспечивать базирование на первой операции. При выборе вида заготовки необходимо учитывать не только эксплуатационные условия работы детали, ее размеры и форму, но и экономичность ее производства. Если при выборе заготовок возникают затруднения, какой метод изготовления принять для той или другой детали, тогда производят технико-экономический расчет двух или нескольких выбранных вариантов. После обоснования метода получения заготовки необходимо дать краткое описание технологического процесса ее изготовления и обосновать выбор плоскости разъема формы или штампа, величину принятых радиусов округлений и формовочных уклонов. Технико-экономическое обоснование выбора заготовки для обрабатываемой детали производят по нескольким направлениям: металлоемкости, трудоемкости и себестоимости, учитывая при этом конкретные производственные условия. Технико-экономическое обоснование ведется по двум или нескольким выбранным вариантам. При экономической оценке определяют металлоемкость, себестоимость или трудоемкость каждого выбранного варианта изготовления заготовки, а затем их сопоставляют. Технико-экономический расчет изготовления заготовки производят в следующем порядке: • устанавливают метод получения заготовки согласно типу производства, конструкции детали, материалу и другим техническим требованиям на изготовление детали; • назначают припуски на обрабатываемые поверхности детали согласно выбранному методу получения заготовки по нормативным таблицам или производят расчет аналитическим методом; • определяют расчетные размеры на каждую поверхность заготовки; • назначают предельные отклонения на размеры заготовки по нормативным таблицам в зависимости от метода получения заготовки; • производят расчет массы заготовки на сопоставляемые варианты; • определяют норму расхода материала с учетом неизбежных технологических потерь для каждого вида заготовки (некратность, на отрезание, угар, облой и т. д.); • определяют коэффициент использования материала по каждому из вариантов изготовления заготовок с технологическими потерями и без потерь; • определяют себестоимость выбранных для сопоставления и определения экономического эффекта вариантов изготовления заготовки; • определяют годовую экономию материала от сопоставляемых вариантов изготовления заготовки; • определяют годовую экономию от выбранного варианта изготовления заготовки в денежном выражении. Величину припуска на механическую обработку стальных поковок общего назначения, изготовляемых горячей объемной штамповкой на разных видах кузнечно-прессового оборудования, отливок, получаемых разными методами литья (стали, чугуна и цветных металлов), определяют по табличным нормативам согласно массе заготовки, точности ее изготовления, группе стали, степени сложности, габаритным размерам, шероховатости обрабатываемых поверхностей и другим конструктивным элементам детали и техническим требованиям на ее изготовление. При изготовлении заготовок, подвергающихся нагреву, допускается увеличение припуска на сторону обрабатываемой поверхности: Масса поковки, кг......... До 2,5 2,5÷6 Св. 6 Увеличение припуска, мм 0,5 0,8 1 В зависимости от технических требований к точности размеров, условий и характеру производства (массовое или серийное) заготовки, полученные методом горячей объемной штамповки, подразделяются на повышенную точность (класс I) и нормальную точность (класс II). Для различных размеров одной и той же заготовки допускается применять различные классы точности. Классы точности необходимо указывать в технических требованиях рабочего чертежа заготовки. Категория поковок характеризуется группой стали, условно обозначаемой M1 и М2. К группе M1 относятся углеродистые и легированные стали с содержанием углерода до 0,75% и легирующих элементов до 2,0%. К группе М2 относятся легированные стали, не указанные в группе M1. Заготовки, изготовляемые горячей объемной штамповкой на различных видах кузнечно-прессового оборудования, подразделяются на четыре степени сложности: С1, С2, С3 и С4. Степень сложности − отношение массы (объема) штамповки к массе (объему) фигуры, в которую вписывается штамповка. Степень сложности принимаем по ГОСТ 7505-89. С = GП/GФ или С = VП/VФ, где GП − масса поковки, кг; GФ − масса фигуры, кг; VП − объем поковки, см3; VФ − объем фигуры, см3. Степени сложности характеризуются следующими величинами: С1 - Св. 0,63 до 1,00; С3 - Св. 0,16 до 0,32 С2 - Св. 0,32 до 0,63; С4 - До 0,16. Расчетные размеры для заготовки определяют по следующим формулам: • при обработке наружных и внутренних поверхностей тел принимают вращения (для внутренних поверхностей с обратным знаком) DP = DHOM + 2ZO; • при односторонней обработке плоских поверхностей HP = HHOM + ZO; где DP − расчетный диаметр заготовки, мм; DHOM − номинальный диаметр обрабатываемой поверхности детали, мм; Z0 − общий припуск на обработку на одну сторону, мм; HP − расчетный размер плоской поверхности, мм; HHOM − номинальный размер обрабатываемой плоской поверхности, мм. Расчетные размеры на заготовку округляют исходя из технологических возможностей оборудования и экономической целесообразности принятой точности. Рекомендуется расчетные размеры заготовок округлять в сторону увеличения припусков в зависимости от степени точности и типа производства. Отклонения (допуски) на размеры заготовок назначают по таблицам в зависимости от метода получения заготовок (прокат, литье, штамповка и др.). Так, на рис. 2.4 представлена схема определения допусков на штампованные поковки повышенной и нормальной точности (по табл. 2.2, 2.3) на основе четырех основных параметров: масса поковки, группа стали, степень сложности и размер.

Рис. 2.4. Схема определения допусков на размер Пример 1. Поковка класса I, масса 1,4 кг. Группа стали M1 и степень сложности поковки С2. Определить по таблице допуск на размер заготовки 250 мм. Допуск на размер равен Пример 2. Поковка класса I, масса 0,35 кг. Группа стали M1 и степень сложности С1. Определить по таблице допуск на размер заготовки 160 мм. Допуск на размер заготовки равен Пример 3. Поковка класса I, масса 2,8 кг. Группа стали М2 и степень сложности СЗ. Определить по таблице допуск на размер заготовки 280 мм. Допуск на размер заготовки равен Допуски на внутренние размеры поковок должны устанавливаться с обратными знаками, например, если для наружной поверхности диаметром 80 мм установлен допуск

Таблица 2.2. Допуски (мм) на изготовление поковок повышенной точности ГОСТ 7505-74

Продолжение таблицы 2.2. Допуски (мм) на изготовление поковок нормальной точности ГОСТ 7505-74

Допускаемые отклонения на размеры для отливок из серого чугуна назначают по ГОСТ 1855-55, для стальных фасонных отливок − по ГОСТ 2009-55 (табл. 2.4). Таблица 2.4 Допускаемые отклонения (±) на размеры чугунных и стальных отливок (по ГОСТ 1855-55 и ГОСТ 2009-55) [29]

Допуск на размеры заготовок, изготавливаемых горячей объемной штамповкой на различных вилах кузнечно-прессового оборудования, определяют по ГОСТ 7505-74 «Допуски, припуски и кузнечные напуски» (см. табл. 2.2 и 2.3). К кузнечным напускам относятся штамповочные уклоны, внутренние радиусы скруглений, перемычки отверстий заготовки и другие дополняющие припуски. Величину штамповочных уклонов определяют от ГОСТ 7505-74 (табл. 2.5). Таблица 2.5 Штамповочные уклоны для заготовки (в градусах) [29]

Допускаемые отклонения от соосности прошиваемых в поковках отверстий к наружным поверхностям определяются по табличным нормативам и не зависят от других допусков, а являются дополнением к ним (табл. 2.6). Таблица 2.6 Допускаемые отклонения от соосности прошиваемых отверстий к наружным поверхностям, мм [29]

Допускаемые отклонения от плоскостности, вогнутости, прямолинейности (для цилиндрических поверхностей) определяют по табличным нормативам (табл. 2.7). Допускаемые отклонения на межцентровые расстояния в поковках определяют по табл. 2.8. Предельные отклонения на угловые элементы поковок определяют по табл. 2.9. Отклонения на радиусы скруглений поковок определяют по табл. 2.10. Таблица 2.7 Допускаемые отклонения от плоскостности, вогнутости, прямолинейности и по радиальному биению, мм [29]

Таблица 2.8 Допускаемые отклонения ( ± ) на межцентровые расстояния, мм [9]

Таблица 2.9 Отклонения на угловые размеры поковок [9]

Таблица 3.11 Отклонения на радиусы скруглений, мм

Выполнение сквозных отверстий и углублений в горячих объемных штамповках, изготавливаемых на прессах и молотах, обязательно, если оси отверстий или углублений совпадают с направлением движения ползуна пресса или бабы молота. Диаметр углублений или отверстий должен быть большим или равен высоте поковок, но не менее 30 мм. При изготовлении сквозных отверстий и углублений на горизонтально-ковочных машинах является обязательным, чтобы оси данных элементов совпадали с направлением движения высадочного ползуна, а диаметры или размеры прошиваемых отверстий и углублений были бы не менее 30 мм, глубина не должна превышать трех диаметров данного отверстия. Обычно глубина отверстий в штамповочных поковках составляет не более 0,8 их диаметра. По принятым размерам, допускам, штамповочным уклонам, радиусам скруглений и другим параметрам разрабатывается эскиз заготовки, который является исходным для технико-экономических расчетов. Масса заготовки находится из формулы G3= р • V3, где р − плотность материала, кг/см3; V3 − объем заготовки, см3. Объем заготовки определяется по плюсовым допускам. Обычно сложную фигуру заготовки условно разбивают на элементарные части (цилиндры, конусы, пирамиды и т. д.) и определяют объемы этих элементарных частей. Сумма элементарных объемов составит общий объем заготовки. Норму расхода материала на проектируемую деталь определяют, принимая во внимание все потери материала (угар, облой, некратность, на отрезку и т. д.), в зависимости от метода получения заготовки. Потери материала на деталь, изготавливаемую из проката, состоят из некратности длины проката, торцевой обрезки, прорезки и удаляемых опорных концов. Длина торцевого обрезка зависит от размеров сечения проката и при резке ножницами обычно составляет 1от = (0,3...0,5) а, где а − сторона квадрата (диаметр круга). Прорезка определяется в зависимости от толщины дисковой пилы или ширины резца. Ширина прореза сегментной дисковой пилы диаметром 660 мм − 6 мм, а диаметром 710 мм − 6,5 мм. Ширина режущей части резца при разрезке проката на станках токарного типа зависит от диаметра заготовки: Диаметр заготовки, мм.. …………..40-60 60-80 80-100 100-150 Ширина режущей части резца, мм ... 3−4 4−5 5−6 6−7

Порядок расчета технико-экономических показателей следующий. Определяем массу заготовки G3 = γY3, (3.8) где γ − плотность материала, кг/см3; V3 − объем заготовки, см3. Объем заготовки определяется по плюсовым допускам. Обычно сложную фигуру заготовки условно разбивают на элементарные части (цилиндры, конусы, пирамиды и т.д.) и определяют объемы этих элементарных частей. Сумма элементарных объемов составит общий объем заготовки. Принимая во внимание все потери материала (угар, облой, некратность, на отрезку и т.д.), в зависимости от метода получения заготовки определяют норму расхода материала на проектируемую деталь. Потери материала на деталь, изготавливаемую из проката, состоят из некратности длины проката, торцовой обрезки, прорезки и удаляемых опорных концов. Длина торцового обрезка зависит от размеров сечения проката и при резке ножницами обычно составляет lо т = (0,3…0,5) а, где а − сторона квадрата (диаметр круга). Прорезка определяется в зависимости от толщины дисковой пилы или ширины резца. Ширина прореза сегментной дисковой пилы диаметром 660 мм − 6 мм, а диаметром 710 мм − 6,5 мм. Ширина режущей части резца при разрезке проката на станках токарного типа зависит от диаметра заготовки:

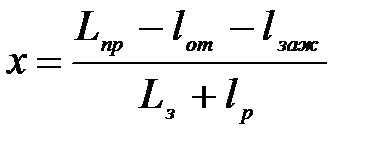

Некратность длины проката определяется исходя из выбранной длины проката и заготовки с учетом потерь от выбранного метода заготовительного раскроя. При расчете некратности длины проката необходимо стремиться к нулю или минимальным величинам. Средневероятная расчетная длина некратности при раскрое немерного проката составляет примерно половину длины заготовки. Некратность в зависимости от принятой длины проката LHK = Lпр - x(Lз + lp), (3.9) где Lпр − длина выбранного проката, мм; х − число заготовок, изготавливаемых из принятой длины проката, шт; L3 − длина заготовки, мм; lр − ширина реза, мм. Число заготовок, изготавливаемых из принятой длины проката,

где lот − длина торцового обрезка проката, мм; lзаж − минимальная длина опорного (зажимного) конца, мм. Минимальная длина опорного конца зависит от конструкции технологического оборудования и зажимных элементов приспособления для данного станка. Она должна быть достаточной для создания надежного контакта при уравновешивании опрокидывающего момента (обычно не менее 10−20 мм); ее выбирают в каждом отдельном конкретном случае. Общие потери материала (%) при изготовлении деталей из проката Пп.о = Пнк+По.т+Пзаж+Потр, (3.11) где Пнк − потери материала на некратность, %; Пнк = (Lнк ·100)/Lпр; (3.12) По.т − потери на торцовую обрезку проката, % По.т = (l о.т ·100)/ Lпр; (3.13) Пзаж−потери при выбранной длине зажима, % Пзаж = (lзаж·100)/lпр; (3.14) Потр − потери на отрезку заготовки, % Потр = (lр ·100)/Lnp. (3.15) Отходы при механической обработке металлов по разным видам заготовок от чистой массы деталей в среднем составляют для отливок чугунных, стальных, бронзовых 15÷20 %; свободной ковки 15÷40 %, объемной горячей штамповки 10 %; проката (стали) 15%. Основным показателем, характеризующим экономичность выбранного метода изготовления заготовок, является коэффициент использования материала, выражающий отношение массы детали к массе заготовки. Коэффициент использования материала с учетом технологических потерь Ки.м = Gд/Gзл . (3.16) где Gд − масса детали по рабочему чертежу, кг; G3.П − расход материала на одну деталь с учетом технологических потерь, кг. Для рационального расходования материала необходимо повышать коэффициент его использования, он должен быть не ниже 0,75. Расход материала на заготовку с учетом технологических потерь определяется по формуле Gзл = СЗ (100 + Пп.о)/100. Годовая экономия материала от выбранного метода получения заготовки с учетом технологических потерь Эм.п = (G'3.П −G"3.П)·N, где G'3.П − расход материала на одну деталь при первом методе получения заготовки, кг, G"3.П − расход материала на одну деталь при втором методе получения заготовки, кг. Расчет себестоимости выполняется в зависимости от выбранных способов изготовления заготовок. Стоимость заготовки из проката, штамповки и литья определяют в зависимости от расхода материала, массы стружки на деталь, стоимости материала и его технологических отходов по формуле Cз.п = См· G3.П −(G3.П −GД)· где См − цена 1 кг материала заготовки, руб.; Сотх − цена 1 т отходов материала, руб. Экономический эффект по использованию материала на годовую производственную программу выпуска деталей без учета технологических потерь ЭM=(G'3-G"3)CM·N, где G'3 − расход материала на деталь при первом методе получения заготовки, кг; G"3 − расход материала на деталь при втором методе получения заготовки, кг; N − годовой объем выпуска деталей, шт. Экономический эффект выбранного способа изготовления заготовки в денежном выражении на годовую производственную программу выпуска изделия Э = (С'3.П −С"3.П)N, где С'3.П − стоимость заготовки, полученная при первом методе, руб.; С"3.П − стоимость заготовки, полученная при втором методе, руб.

Пример. Произвести технике экономический расчет двух вариантов изготовления заготовки: методом горячей объемной штамповки и из проката. Годовой объем выпуска деталей − 180 000 шт. Рабочий чертеж детали − вал (см. рис. 2.5). Материал детали − сталь 45 ГОСТ 1050−74*. Масса детали − 10,8 кг. Устанавливаем тип производства по годовому объему выпуска изделий и массе детали по рабочему чертежу согласно табличным данным (см. табл. 2.1). Тип производства − массовый.

Рис. 3.1. Чертеж детали 1.НRСЭ 41... 45. 2. Неуказанная шероховатость поверхностей Ra = 12,5 мкм. 3.*Размер для справки

Вариант I. Заготовка из проката. Согласно точности и шероховатости поверхностей обрабатываемой детали определяем промежуточные припуски по таблицам. За основу расчета промежуточных припусков принимаем наружный диаметр детали 80f7( Устанавливаем предварительный маршрутный технологический процесс обработки поверхности детали диаметром 80f7( Обработка поверхности диаметром 80 мм производят в жестких центрах, на многорезцовом токарном полуавтомате; окончательную обработку поверхности детали выполняют на круглошлифовальном станке. Технологический маршрут обработки данной поверхности. Операция 005. Токарная. " 010. Токарная. " 015. Термическая обработка ННСЭ 41... 45. " 020. Шлифовальная однократная.

Припуски на подрезание торцовых поверхностей определяют по табл. 2.11, а припуски на обработку наружных поверхностей (точение и шлифование) − по табл. 2.12. При черновом точении припуск на обработку составляет 4,5 мм, а при чистовом − 2 мм и на шлифовальную однократную обработке 0,5 мм. Таблица 2.11 Припуски на чистовое подрезание торцов и уступов Размеры, мм

Таблица 2.12 Промежуточные припуски на обработку наружных цилиндрических поверхностей, мм

Примечания: 1. В числителе даны припуски для незакаленных деталей, в знаменателе — для закаленных. 2. При обработке с уступами припуск назначается по отношению к общей длине детали. 3. При закаливании деталей, изготовленных из сталей, подверженных значительным термическим деформациям (например, из стали 45), припуски под шлифование следует увеличивать.

Определяем промежуточные размеры обрабатываемых поверхностей согласно маршрутному технологическому процессу: на токарную операцию 010 Dp.010 = Dh + 2zш = 80 + 0,5 = 80,5 мм; на токарную операцию 005 Dp.005 = Dp.010 + 2z010 = 80,5 + 2,0 = 82,5 мм; расчетный размер заготовки Dр.з = Dp.005 + 2z005 = 82,5 + 4,5 = 87 мм.

По расчетным данным заготовки выбираем необходимый размер горячекатаного проката обычной точности по ГОСТ 2590—71* (табл. 2.13). Например, диаметр проката 90 мм записывается следующим образом:

Нормальная длина проката стали обыкновенного качества при диаметре 53÷110 мм составляет 4÷7 м. Отклонения для диаметра 90 мм равны

Припуски на подрезку торцовых поверхностей заготовки выбираются

Таблица 2.13. Горячекатаный прокат по ГОСТ 2590-71, мм [9]

Общая длина заготовки L3 = LД + 2zподр = 300 + 2,4 = 302,4 мм, где Lд − номинальная длина детали по рабочему чертежу, мм. Предельные отклонения на длину заготовки устанавливаем по справочным таблицам. Исходя из предельных отклонений, общую длину заготовки округляем до целых единиц. Принимаем длину заготовки 303 мм. Объем заготовки определяем по плюсовым допускам

где L3 − длина стержня (заготовки) с плюсовым допуском, см; Dз.п − диаметр заготовки по плюсовым допускам, см. Массу заготовки определяем по формуле (3.8): Gз = γVз = 0,00785 · 1960,95= 15,4 кг. Выбираем оптимальную длину проката для изготовления заготовки. Потеря на зажим заготовки lзаж принимаем 80 мм. Заготовку отрезают на ножницах. Это самый производительный и дешевый способ. Длину торцового обрезка проката определяем из соотношения lоб = (0,3…0,5) • d, где d − диаметр сечения заготовки, мм; d =90 мм: lоб= 0,3 • 90 = 27 мм. Число заготовок, исходя из принятой длины проката по стандартам, определяется по формуле (3.10). Из проката длиною 4 м

Получаем 12 заготовок из данной длины проката. Из проката длиною 7 м

Принимаем 22 заготовки из данной длины проката. Остаток длины (некратность) определяется в зависимости от принятой длины проката: из проката длиною 4 м Lнк4 = Lпр – lо.т - lзаж = 4000-27-80- (305 • 12) =233 мм или Пнк4 = (Lнк 100)/Lпр = (233 • 100)/4000= 5,83%; из проката длиною 7 м Lнк7 = 7000 - 27 - 80 - (306 • 22) = 183 мм или Пнк7 = (183·100)/7000= 2,61%. Из расчетов на некратность следует, что прокат длиною 7 м для изготовления заготовок более экономичен, чем прокат длиною 4 м. Потери материала на зажим при отрезке по отношению к длине проката составят Пзаж = (l заж·100)/Lnp= (80 ·100)/7000 = 1,1%. Потери материала на длину торцевого обрезка проката в процентном отношении к длине проката составят По.т= (lо.т 100)/Lпр = (27·100)/7000= 0,38%. Общие потери (%) к длине выбранного проката Пп.о = Пнк+ По.т + Пзаж = 2,61 + 0,38 + 1,1 = 4,09 %.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

мм (см. табл. 2.2).

мм (см. табл. 2.2). мм (см. табл. 2.2).

мм (см. табл. 2.2). мм (см. табл. 2.2).

мм (см. табл. 2.2). , то для внутреннего диаметра 80 мм допуск будет равен

, то для внутреннего диаметра 80 мм допуск будет равен  мм.

мм.

(3.10)

(3.10) ,

,

) мм (рис. 2.1).

) мм (рис. 2.1). ) мм.

) мм.

мм (см. табл. 2.13).

мм (см. табл. 2.13).