|

|

Анализ факторов и условий сварочно-монтажныхРабот, влияющих на образование дефектности сварных Соединений

В реальных условиях производства дефекты возникают достаточно часто. Работы по контролю качества изделия, выявлению и устранению дефектов трудоемки и существенно влияют на стоимость продукции. Однако снижение вероятности образования дефектов даже за счет увеличения затрат на вспомогательные и основные технологические операции экономически целесообразно [140 – 147, 191, 194]. Дефекты, появляющиеся в сварных соединениях, различаются по месту расположения (наружные ивнутренние) и причинам возникновения. В зависимости от причин возникновения их можно разделить на две группы. К первой группе относятся дефекты, связанные с металлургическими, термическими и гидродинамическими явлениями, происходящими в процессе образования, формирования и кристаллизации сварочной ванны и остывания сварного соединения. Это кристаллизационные и холодные трещины в металле шва и околошовной зоне, поры, шлаковые каналы, флокены, зона несплавления, утяжины, отклонения от необходимых прочностных и пластических свойств зоны термического влияния (ЗТВ) и сварного соединения. Ко второй группе дефектов, которую назовем дефектами формирования швов, относятся непровары, подрезы, наплывы, прожоги, кратеры, дефекты формы шва и др. Возникновение подобных дефектов обычно обусловлено неправильным технологическим процессом, нарушением режимов сварки, неисправностью оборудования, низкой квалификацией рабочих, плохой подготовкой и сборкой под сварку элементов конструкции, неточным расположением конца электрода по отношению к свариваемым кромкам, условиями сварки, а также другими причинами, связанными с культурой производства. Кристаллизационные трещины в металле шва.Кристаллизационными трещинами называют макроскопические и микроскопические несплошности, имеющие характер надреза и зарождающиеся в процессе первичной кристаллизации металла шва. Эти трещины могут затем развиваться при остывании металла в твердом состоянии. Характерной особенностью кристаллизационных трещин является межкристаллический вид разрушения. Они тесно связаны с первичной структурой металла шва и расположены вдоль направления роста столбчатых кристаллитов, см. рисунок 2.2.

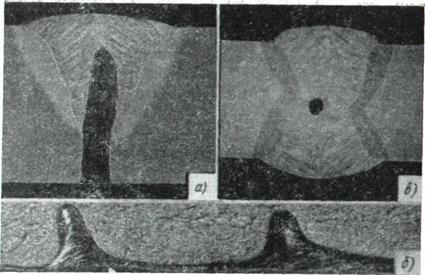

а – продольная; б – поперечная; в – продольная и поперечные Рисунок 2.2 – Кристаллизационные трещины в металле шва: При дуговой сварке кристаллизационные трещины выходят (рисунок 2.3, а) или не выходят (рисунок 2.3, б) на поверхность шва. Поверхности трещин, выходящих наружу шва, обычно окрашены в цвета побежалости, так как покрыты тонкой пленкой окислов. Поверхность не выходящих наружу трещин имеет серо-белый цвет без металлического блеска, что обусловлено отсутствием окисляющего действия воздуха на металл. Трещины, выходящие на поверхность шва, обнаруживаются при внешнем осмотре и с помощью магнитного порошка. Трещины, не выходящие на поверхность шва, обнаруживаются рентгеновским (РГГ) или ультразвуковым (УЗК) методами. Трещины в подавляющем большинстве случаев являются недопустимым дефектом, так как могут послужить причиной (очагом) хрупкого, усталостного и коррозионного разрушения конструкции или детали в процессе изготовления, а также эксплуатации. Кристаллизационные трещины являются одним из основных видов брака при сварке. Процесс образования кристаллизационных трещин может быть описан такой схемой. При затвердевании металл шва проходит через так называемый эффективный интервал кристаллизации, в котором металл находится в твердо-жидком состоянии. Затвердевание металла шва происходит в условиях воздействия растягивающих напряжений, возникающих в результате неравномерного нагрева и охлаждения свариваемого металла, жесткого закрепления деталей и затрудненного сокращения металла шва. Наличие растягивающих напряжений вызывает пластическую деформацию металла шва, причем интенсивность ее нарастания увеличивается со снижением температуры. Если за период пребывания металла шва в состоянии пониженной пластичности величина деформации превысит пластичность металла, произойдет разделение кристаллитов, т. е. образование трещин. Если пластическая деформация, которую претерпевает металл во время пребывания в температурном интервале хрупкости, не превзойдет величины 15% пластичности самого металла, то кристаллизационные трещины не образуются.

а – трещины, выходящие на поверхность шва; б – трещины, не выходящая на поверхность шва Рисунок 2.3 – Расположение кристаллизационной трещины по сечению шва (дуговая сварка):

Таким образом, стойкость металла шва против кристаллизационных трещин определяется рядом взаимосвязанных факторов. Основными из них являются величина температурного интервала хрупкости (чем шире этот интервал, тем больше вероятность образования трещин), пластичность металла в этом интервале и интенсивность нарастания пластических деформаций по мере снижения температуры металла (темп деформации). При разработке технологии сварки принимают, что стойкость металла шва против кристаллизационных трещин (технологическая прочность металла шва) зависит от следующих факторов: величины и скорости нарастания действующих в процессе кристаллизации металла шва растягивающих напряжений; химического состава металла шва, определяющего свойства его в период кристаллизации и длительность пребывания в состоянии, характеризуемом пониженной пластичностью; формы сварочной ванны, определяющей направление роста столбчатых кристаллитов, характер их смыкания между собой, расположение межкристаллитных участков по отношению к растягивающим напряжениям и характер изменения пластической деформации; величины первичных кристаллитов. Образование трещин в начале и конце шва обусловлено тем, что нежесткие выводные пленки не могут удержать концы листов от расхождения. Радикальной мерой предотвращения таких трещин является надежное закрепление концов свариваемых деталей в приспособлении или увеличение жесткости выводных планок. В ЗТВ сварных соединений конструкционных сталей и сплавов иногда наблюдаются горячие трещины, проходящие по границам зерен основного металла. Эти трещины могут распространяться в металл шва или другие участки околошовной зоны. Горячие трещины образуются в процессе сварки при температурах ниже точки плавления основного металла. В результате на межзеренных границах образуются легкоплавкие включения и прослойки. Величина взаимного проскальзывания зерен и относительное количество межзеренных границ, по которым оно происходит, значительно снижаются с уменьшением размера зерен. Поэтому при мелкозернистом основном металле стойкость против образования трещин в околошовной зоне больше, чем при крупнозернистом. В связи с этим катаные и кованые стали и сплавы по способности противостоять возникновению и развитию горячих трещин превосходят литые стали и сплавы. Снижение опасности образования горячих трещин может быть достигнуто путем рационального легирования стали или сплава, совершенствования методов их изготовления, использования способов и режимов сварки с минимальным выделением теплоты. В отличие от кристаллизационных трещин холодные трещины образуются в сварных соединениях при остывании их до относительно невысоких температур, как правило, ниже 200оС. К этому времени металл шва и ЗТВ приобретает высокие упругие свойства, присущие ему при нормальных температурах. Холодные трещины являются типичным дефектом сварных соединений из среднелегированных и высоколегированных сталей перлитного и мартенситного классов, см. рисунок 2.4. Значительно реже они возникают в соединениях из низколегированных ферритно-перлитных сталей и высоколегированных сталей аустенитного класса. Ввиду преимущественного возникновения холодных трещин в соединениях из восприимчивых к закалке мартенситных и перлитных сталей трещины этого типа иногда называют закалочными. Холодные трещины наиболее часто поражают ЗТВ и реже металл шва. Выявляют трещины внешним осмотром, с помощью ультразвука, по макро- и микрошлифам, а также по излому образцов. По внешнему виду холодные трещины отличаются от кристаллизационных и горячих трещин меньшей шириной, что четко проявляется на слабо протравленных макро- и микрошлифах.

Рисунок 2.4 – Поперечные трещины, развивающиеся в направлении шва

Холодные трещины в шве образуются, главным образом, при повышенном содержании в металле шва углерода и легирующих элементов, близком к содержанию их в основном металле. Это бывает редко, так как с целью повышения стойкости металла шва против образования кристаллизационных трещин содержание углерода в шве обычно устанавливают более низким, чем в основном металле. Основным видом холодных трещин в сварных соединениях являются околошовные трещины, в связи с чем условия и причины их образования изучены достаточно подробно. Большое разнообразие условий для возникновения холодных трещин в реальных сварных конструкциях приводит к тому, что в одних случаях макроскопические холодные трещины появляются через несколько минут после сварки, а в других — после нескольких часов и суток. Известны примеры, когда трещины возникали даже по истечении нескольких десятков суток. Они могли образоваться только вследствие развития начальных микротрещин, возникших в соединении в первые часы после сварки и затем прекративших свой рост ввиду недостаточной величины сварочных напряжений или других причин. Впоследствии при хранении конструкций могли произойти неблагоприятные изменения внешних условий, способствующие развитию микротрещин в макротрещины. В условиях монтажа и эксплуатации сварной конструкции дополнительным фактором, который мог вызвать не только возобновление роста микротрещин, но и их образование, является суммирование сварочных напряжений с напряжениями от внешних нагрузок. Холодные трещины чаще всего развиваются прерывисто (скачкообразно), причем одновременно может развиваться несколько микротрещин. Если же в соединении при сварке накопилась большая энергия упругой деформации, то после начального периода замедленного развития холодная трещина растет мгновенно (взрывообразно) и со значительным звуковым и механическим эффектом распространяется на все сечение соединения. Отдельные детали при этом расходятся в стороны. Объяснить причины образования холодных трещин весьма трудно. При испытании на растяжение поперечных образцов сварного соединения, склонного к образованию отколов, разрушение происходит вне околошовной зоны по основному металлу или шву при весьма высоких напряжениях (более 50 кгс/мм2). Вместе с тем замер поперечных сварочных напряжений в этих соединениях показал, что они низки (порядка 10—20 кгс/мм2). Было непонятно, почему такие низкие напряжения вызывают разрушение наиболее прочного участка сварного соединения – металла околошовной зоны. Понадобились многолетние исследования, прежде чем были выяснены основные закономерности образования холодных трещин при сварке и было установлено, что основными причинами, определяющими их возникновение и развитие в сварных соединениях, являются закалочные явления, суммарные напряжения (сварочные и от внешних нагрузок) и водород. Отсюда следует, что наиболее простой и эффективный способ борьбы с холодными трещинами заключается в регулировании термического цикла сварки путем выбора соответствующих методов и режимов сварки, а также использования в необходимых случаях предварительного подогрева. Поры в сварных швах.Порами называют заполненные газом полости в швах, имеющие округлую, вытянутую или более сложную форму. Они возникают при первичной кристаллизации металла сварочной ванны в результате выделения газов. Поры располагаются по оси шва или по его сечению, а также вблизи от границы сплавления. При дуговой сварке поры выходят или не выходят на поверхность шва (рисунок 2.5, а, б), располагаются цепочкой по оси шва (рисунок 2.5, а) или отдельными группами (рисунок 2.5, в). Поры, выходящие на поверхность шва, иногда называют свищами. При электрошлаковой сварке и дуговой сварке с принудительным формированием поры не выходят на поверхность шва (рисунок 2.5, г), что обусловлено более ранним затвердеванием примыкающей к формирующим устройствам части металла сварочной ванны. Поры могут быть микроскопическими и крупными (4—6 мм в поперечнике). Выходящие на поверхность поры выявляются при внешнем осмотре. Поры, не выходящие на поверхность, выявляются теми же методами, что и не выходящие на поверхность трещины. Поры — недопустимый дефект сварных швов для аппаратуры, работающей под давлением и под вакуумом или предназначенной для хранения и транспортировки жидких и газообразных продуктов. Для других конструкций поры не являются столь серьезным дефектом, как трещины. Однако наличие пор при всех условиях нежелательно. Вопрос о допустимости пор решается в зависимости от условий эксплуатации конструкции.

а – выходящие на поверхность шва; б – не выходящие на поверхность шва; в – групповое расположение пор; г – расположение пор при электрошлаковой сварке Рисунок 2.5 – Поры в металле шва:

Основной причиной возникновения пор при сварке стали являются водород, азот и окись углерода. Роль остальных газов (Н20, С02, Ar и др.) незначительна. Пористость швов при сварке алюминия и его сплавов в основном вызывается водородом. В швах на меди поры образуются преимущественно при выделении паров воды. Если образование и выделение газов при сварке происходит в период, когда металлическая ванна находится в жидком состоянии, и протекает интенсивно, то пузырьки газов успевают полностью выделиться. Их выделение не только не приводит к образованию пор, но оказывает рафинирующее действие на сварочную ванну, снижая ее газонасыщенность. Если же образование и выделение газов происходит в период затвердевания ванны и проходит вяло, пузырьки газа не успевают всплыть и остаются в металле в виде пор. Образование пор в швах на стали от выделения водорода и азота обусловлено резким снижением их растворимости в процессе затвердевания металла сварочной ванны. Находящиеся в жидком состоянии железо и его сплавы могут растворять значительные количества водорода и азота. По мере остывания металла растворимость этих газов снижается. При уменьшении температуры вплоть до температуры плавления растворимость снижается постепенно и образовавшиеся пузырьки свободно всплывают на поверхность жидкой ванны. При затвердевании металла снижение растворимости водорода и азота происходит скачкообразно. Например, при затвердевании низкоуглеродистой стали растворимость азота снижается в 4 раза, а водорода в 1,7 раза. В реальных условиях сварки пористость швов обычно вызывается совместным действием нескольких газов. Если в процессе затвердевания металла сварочной ванны сила внутреннего давления в газовом зародыше или пузырьке заметно превышает барометрическое давление, металл будет кипеть и в шве появятся поры. Основным способом ограничения поступления водорода и водяного пара в зону сварки является очистка свариваемых кромок от ржавчины, влаги, масла, краски и других водородсодержащих веществ. При низкой температуре кромки следует также очищать от инея и влаги и просушивать. Чтобы избежать концентрации влаги на свариваемых кромках, рекомендуется их нагревать до температуры 100°С и выше. Ржавчину, масло или краску можно выжигать кислородно-ацетиленовой горелкой или резаком. Сварочную проволоку следует очищать от следов волочильной смазки и других загрязнений, избегать операции травления проволоки при ее волочении (лучше производить светлый отпуск). Сварочные электроды необходимо надежно упаковывать и хранить в сухом помещении. Защитный газ следует применять с минимальной влажностью. Флюс должен быть хорошо прокален. Растворение азота в металле ограничивают применением газовой или шлаковой защиты зоны сварки от доступа воздуха. Кроме того, нужно исключить все другие возможности поступления азота в зону сварки. Нельзя выполнять прихватки, монтажные и подварочные швы электродами со стабилизирующим покрытием или покрытыми электродами с отбитой обмазкой. Содержание азота в защитных газах должно быть минимальным. На пористость швов существенно влияет скорость кристаллизации сварочной ванны. При большой скорости кристаллизации металла рост кристаллитов обгоняет рост и всплывание пузырька газа, и пузырек запутывается в металле, в результате чего образуется пора. Снижение скорости сварки, увеличение объема сварочной ванны, уменьшение теплоотвода в основной металл и увеличение его начальной температуры снижают скорость кристаллизации металла и уменьшают пористость швов. Шлаковые каналы.Дефект представляет собой заполненную шлаком несплошность (рисунок 2.6, а, б). Канал, как правило, не выходит на поверхность шва. Ширина канала совпадает с шириной зазора между свариваемыми кромками (рисунок 2.6, а). Расстояние между дефектами во многих случаях равно или кратно длине сварочной ванны. Образуются шлаковые каналы главным образом при сварке под флюсом в первом проходе двусторонних стыковых швов, выполняемых на флюсовой или флюсомедной подкладках. Иногда наблюдаются при сварке односторонних швов c полным проваром кромок, значительно реже – при сварке угловых швов. Вероятность образования дефектов возрастает с увеличением зазора. При зазоре до 3 мм дефекты подобного типа наблюдаются весьма редко. После наложения шва со второй стороны канал при малом его проникновении в толщу первого прохода полностью заваривается, а при более глубоком залегании частично остается в металле шва в виде округлого (рисунок 2.6, в) или вытянутого по высоте слоя шлакового включения. Механизм образования шлаковых каналов еще недостаточно ясен, что затрудняет изыскание рациональных путей их устранения. На практике для снижения вероятности появления шлаковых каналовобычно прибегают к тем же средствам, что и для предупреждения образования пор. Очень похожие по конфигурации, но не заполненные шлаком дефекты наблюдаются и при сварке в защитных газах и покрытыми электродами.

а — после сварки с одной стороны (разрез поперек шва); б – то же – разрез вдоль шва; в – после сварки с двух сторон Рисунок 2.6 – Шлаковые каналы: Зона несплавления. При дуговой и электрошлаковой сварке довольно часто образуется дефект, именуемый зоной несплавления. Он характерен отсутствием сплавления между основным металлом и металлом сварочной ванны по части периметра, а иногда и по всему периметру шва. Несплавление наблюдается при оплавлении кромок основного металла и достаточном объеме металла сварочной ванны, см. рисунок 2.7. Дефект образуется при дуговой сварке на повышенных скоростях и силах тока более 150А, а при электрошлаковой сварке даже в нормальном диапазоне режимов. Начальной стадией дефекта являются глубокие подрезы по границе шва с одновременным увеличением утолщения, конечной его стадией – отсутствие сплавления практически по всему периметру шва. Образование зоны несплавления тесно связано с формированием сварочной ванны. Последнее может быть условно разделено на две стадии – образование канавки в основном металле и последующее заполнение ее металлом сварочной ванны. Если пленка расплавленного металла, покрывающая поверхность канавки, к моменту ее заполнения жидким металлом успела затвердеть, а запас теплоты, накопленный в сварочной ванне, недостаточен для повторного расплавления основного металла, смачивание металлом сварочной ванны основного металла не происходит и образуется зона несплавления.

Рисунок 2.7 – Зоны несплавления при ручной дуговой сварке

Для предотвращения появления подобных дефектов прибегают к мерам, обеспечивающим уменьшение разрыва по времени между образованием и заполнением канавки (сварка на спуск, сварка наклонным электродом углом вперед, сварка двумя и тремя дугами, сварка с подогревом и др.), а также получение благоприятной формы провара. Обычно коэффициент формы шва, при котором не наблюдается образование зоны несплавления, увеличивается с возрастанием скорости сварки. В большинстве случаев зазор, образовавшийся между основным металлом и металлом шва, заполнен затекшим туда шлаком. Зону несплавления следует отличать от непровара и подреза, имеющих другие причины появления. Утяжины.При сварке под флюсом на больших скоростях двумя и более дугами наблюдается образование своеобразных дефектов, получивших название утяжин. Утяжины представляют собой расположенные друг от друга на расстояниях, примерно равных длине сварочной ванны, усадочные рыхлости (трещины), распространяющиеся на 2 – 3 мм в глубь шва и на 5—8 мм вдоль его оси. Строение утяжин совпадает со строением усадочных рыхлостей, образующихся в кратере шва. Можно предположить, что появление утяжин связано с нарушением волнообразного поступления металла в хвостовую часть ванны. Непровары.Непроваром называют местное отсутствие сплавления между свариваемыми элементами, между металлом шва и основным металлом или отдельными слоями при многослойном шве. В зависимости от расположения и характера различают непровар по толщине основного металла (рисунок 2.8, а – в, сварка стыковых швов). При сварке стыковых швов с разделкой кромок и угловых швов с разделкой и без разделки кромок наблюдается непровар вершины угла (рисунок 2.8, а, б) и непровар по кромке (рисунок 2.8, в). При многослойной сварке швов всех типов изредка встречается непровар между отдельными слоями.

а – однослойный односторонний шов; б – многослойный односторонний шов; в – однослойный двусторонний шов Рисунок 2.8 – Непровар по толщине металла при сварке стыковых швов:

Место непровара в большинстве случаев заполнено шлаком, который благодаря жидкотекучести и более низкой температуре плавления заполняет образовавшуюся при непроваре несплошность, см. рисунок 2.9. Непровар уменьшает сечение шва и вызывает значительную концентрацию напряжений, что иногда может привести к образованию трещины. Непровар по толщине свариваемого металла может быть вызван неправильным выбором режима сварки, не предусматривающим достаточный запас глубины проплавления, или нарушением режима сварки в процессе выполнения данного шва (главным образом уменьшением силы тока). Причиной непровара может также служить недостаточно точное направление конца электрода по месту сопряжения кромок. Довольно часто непровары наблюдаются в начале и в конце шва. Это связано с тем, что глубина провара на этом участке вследствие неустановившегося теплового процесса падает. Неправильное возобновление процесса после его перерыва, вызванного сменой электродов и сварочной проволоки или другими причинами, также часто приводит к непровару. При правильном возобновлении процесса сварки, обеспечивающем достаточное перекрытие прерванного шва последующим, непровар в большинстве случаев не наблюдается. Для того, чтобы предотвратить непровар в начале и в конце шва, сварку следует начинать и заканчивать на специальных выводных (концевых) планках или применять особые приемы. К непроварукорня шва приводят все перечисленные выше причины, а также нарушения режима сварки, обусловливающие изменение положения первого слоя шва в разделке. Наклон изделия или резкое изменение скорости при сварке с разделкой кромок может также вызвать непровар корня шва. В этом случае жидкий металл затекает перед дугой, что препятствует сплавлению его с холодным основным металлом.

Рисунок 2.9 – Непровары вершины угла (а, 6) и по кромке (в)

Рисунок 2.10 – Непровар при сварке стыков трубопровода

Непровар по кромке обычно является следствием изменений формы шва из-за уменьшения напряжения дуги или увеличения скорости сварки. Это приводит к несовпадению формы шва или слоя с формой разделки или пространства, образовавшегося между слоями. К тому же ведет недостаточно точное направление электрода по отношению к свариваемым кромкам или слою (при этом шов смещается на одну сторону, вторая кромка или слой не оплавляются дугой), а также неправильная последовательность наложения слоев при многослойной сварке. Во всех случаях основной металл не расплавляется, в результате чего образуется непровар. Непровар у поверхности свариваемых деталей возникает при увеличении расстояния от конечного положения электрода до ползуна и при малой продолжительности остановки электрода в конечном положении. Непровар по середине деталей по их толщине при сварке двумя подвижными электродами является следствием излишне большого расстояния между последними или «виляния» конца электрода из-за его перегрева. Непровар в любом виде является недопустимым дефектом, поэтому участок шва с непроваром должен быть удален и заварен заново. Подрезы. Подрезом называют местное уменьшение толщины основного металла у границы шва. Подрез приводит к резкой концентрации напряжений в тех случаях, когда он расположен перпендикулярно к направлению главных напряжений, действующих на сварное соединение. Для конструкций, работающих при вибрационных нагрузках, подрез существенно снижает прочность сварного соединения. Наиболее часто подрезы возникают при сварке угловых швов и первых слоев многослойных стыковых швов, см. рисунок 2.11. Значительно реже подрезы образуются при сварке однослойных стыковых швов с разделкой и без разделки кромок. Подрезы могут быть двусторонними, т. е. располагаться с двух сторон шва, или односторонними, т. е. располагаться с одной стороны шва. Типичными являются двусторонние подрезы. При сварке угловых швов наклонным электродом или с оплавлением кромки иногда наблюдается односторонний подрез с наплывом металла на горизонтально расположенную деталь (рисунок 2.11, в). В большинстве случаев подрез является следствием излишне высокого напряжения дуги или недостаточно точного ведения электрода по оси соединения. В первом случае часть канавки, выплавленной дугой в основном металле, не заполняется металлом сварочной ванны. Если же ширина канавки меньше, чем ширина шва, который может сформироваться при данном количестве дополнительного металла, образуется выпуклый шов. При неточном ведении электрода происходит более глубокое проплавление одной из кромок и металла сварочной ванны не хватает для полного заполнения образовавшейся канавки. При сварке наклонным электродом или вертикальным электродом с оплавлением кромки образование подреза облегчается стеканием металла на горизонтально расположенную деталь. Образование подрезов при сварке стыковых швов без разделки кромок связано также с плохим растеканием металла. При электрошлаковой сварке подрезы возникают на поверхности свариваемых деталей, соприкасающихся с ползунами при повышении напряжения процесса, увеличении продолжительности остановки электрода в конечном положении и плохом охлаждении ползунов.

А) б) в) а – двусторонний при сварке углового шва; б – двусторонний при сварке первого слоя многослойного стыкового шва; в – односторонний с наплывом на вторую кромку при сварке углового шва Рисунок 2.11 – Подрезы:

Если размеры подреза превосходят допускаемые, острую грань его следует сглаживать механическим путем для создания плавного перехода от основного металла к металлу шва. Если глубина подреза превосходит 1—2 мм (в зависимости от толщины основного металла), то дефектный участок заваривают. Заваривать следует швом достаточного сечения. Подрезы, образовавшиеся в глубинных слоях многослойного шва, если они не были заварены при наложении последующих слоев, являются внутренним дефектом. Такие подрезы, как правило, заполнены шлаком, затекшим в образовавшуюся при подрезе полость. Прожоги.Прожогами называют полости в шве, образовавшиеся в результате вытекания сварочной ванны. Прожоги возникают при избыточной силе тока, увеличении зазора между свариваемыми кромками, изменении положения (наклона) электрода или изделия и неплотном прилегании флюсовой, флюсомедной или стальной подкладки к свариваемым листам. Прожоги обнаруживаются при внешнем осмотре. Это недопустимый дефект сварного соединения. Места прожогов должны быть зачищены и заварены заново. На рисунке 2.12 показан прожог, образовавшийся при выполнении однослойного шва на флюсовой подушке. Начальной стадией прожога является провисание шва, наблюдаемое при односторонней сварке. При сварке тонкого металла иногда образуются специфические дефекты, внешне похожие на прожоги, но не связанные с вытеканием сварочной ванны. Природа их образования пока не выяснена.

Рисунок 2.12 – Прожог, образовавшийся при сварке однослойного шва Кратер.Кратером называют углубление, образующееся после обрыва дуги в конце шва. На участке кратера шов имеет уменьшенное сечение. В кратере, как правило, обнаруживаются усадочные рыхлости, часто переходящие в трещину. Длина кратера в зависимости от режима сварки составляет 20—200 мм. При механизированных видах сварки кратер образуется только в конце данного шва, который, как правило, выводят на выводную планку. При сварке вручную кратер возникает в конце участка шва, сваренного каждым отдельным электродом. В особо ответственных конструкциях металл шва на участке кратера следует удалять механическим путем или выплавлять. Если сварку вручную ведут без выводных планок, то кратер в конце шва необходимо тщательно заваривать и обрывать дугу на заваренном участке шва. Не следует выводить кратер на основной металл, так как это приводит к образованию подрезов и ожогов. Шлаковые включения.Шлаковыми включениями называют видимые невооруженным глазом округлые или вытянутые включения шлака, расположенные в металле шва как у границы сплавления, так и между отдельными слоями или в вершине провара. Они обычно образуются в результате заполнения сварочным шлаком несплошностей, возникающих при непроварах или подрезах. При многопроходной дуговой сварке шлаковые включения иногда обнаруживаются на участках, где недостаточно тщательно была выполнена очистка поверхности предыдущего слоя от шлаковой корки. Значительно реже шлаковые включения образуются в сечении однослойного шва или отдельного слоя. Шлаковые включения относятся к внутренним дефектам шва. Участки шва, где их величина превышает допускаемую техническими условиями на данный вид продукции, вырубают и заваривают заново. Ожоги.Ожогами называют небольшие участки подвергавшегося расплавлению металла на основном металле вне сварного шва. Эти участки обладают пониженной пластичностью. Возникают ожоги в результате возбуждения дуги с целью освобождения конца электрода от обмазки, при контакте поверхности находящегося под напряжением держателя сизделием и при выводе кратера за пределы шва на основной металл. Ожоги относятся к внешним дефектам.

ГЛАВА 3

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|