|

|

Характеристика метода сверленияСверление — распространенный метод получения отверстий в сплошном материале. Сверлением получают сквозные и несквозные (глухие) отверстия и обрабатывают предварительно полученные отверстия с целью увеличения их размеров, повышения точности и снижения шероховатости поверхности. Сверление осуществляют при сочетании вращательного движения инструмента вокруг оси — главного движения и поступательного его движения вдоль оси — движения подачи. Оба движения на сверлильном станке сообщают инструменту. Процесс резания при сверлении протекает в более сложных условиях, чем при точении. В процессе резания затруднен отвод стружки и подвод охлаждающей жидкости к режущим лезвиям инструмента. При отводе стружки происходит трение ее о поверхность канавок сверла и сверла о поверхность отверстия. В результате повышаются деформация стружки и тепловыделение. На увеличение деформации стружки влияет изменение скорости резания вдоль режущего лезвия от максимального значения на периферии сверла до нулевого значения у центра.

Режим резания. Силы резания Режим резания(рис. VI.61). За скорость резания (в м/мин) при сверлении принимают окружную скорость точки режущего лезвия, наиболее удаленной от оси сверла:

где D — наружный диаметр сверла, мм; п — частота вращения сверла, об/мин. Подача sв (мм/об) равна величине осевого перемещения сверла за один оборот. За глубину резания t (в мм) при сверлении отверстий в сплошном материале принимают половину диаметра сверла:

где d — диаметр обрабатываемого отверстия, мм. Силы резания. В процессе резания сверло испытывает сопротивление со стороны обрабатываемого материала. Равнодействующую сил сопротивления1 приложенную в некоторой точке А режущего лезвия, можно разложить на три составляющие силы Рх, Ру и Рz (рис. VI.62).

Крутящий момент, преодолеваемый шпинделем сверлильного станка, в основном (80—90%) создается силой Рz. В расчетах для определения осевой силы Р0 (в Н) и крутящего момента Мк (в Н • м) используют эмпирические формулы Po=CpDxpsypKp; Mk=CpDxmsymKm где Ср и См — постоянные коэффициенты, характеризующие обрабатываемый материал и условия резания; хр, ур, хм, ум — показатели степеней; Кp и Км — поправочные коэффициенты на измененные условия резания. Коэффициенты и показатели степеней приведены в справочных материалах. Осевая сила и крутящий момент являются исходными для расчета сверла и узлов станка на прочность, а также для определения эффективной мощности. Эффективная мощность (в кВт), затрачиваемая на резание при сверлении, Ne= По мощности Nе определяют мощность электродвигателя станка:

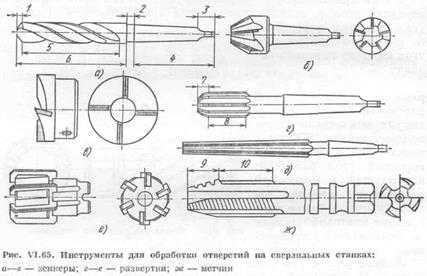

где η — к. п. д. механизмов и передач станка. Режущий инструмент Отверстия на сверлильных станках обрабатывают сверлами, зенкерами, развертками и метчиками. Сверла. По конструкции и назначению сверла подразделяют на спиральные, центровые и специальные. Наиболее распространен Элементы рабочей части спирального сверла показаны на рис. VI.63, б. Сверло имеет два главных режущих лезвия 77, образованных пересечением передних 10 и задних 7 поверхностей и выполняющих основную работу резания; поперечное режущее лезвие 12 (перемычку) и два вспомогательных режущих лезвия 9. На цилиндрической части сверла вдоль винтовой канавки расположены две узкие ленточки 8, обеспечивающие направление сверла при резании.

Передний угол g измеряют в главной секущей плоскости II—II, перпендикулярной к главному режущему лезвию. В разных точках режущего лезвия передний угол различен: наибольший у наружной поверхности сверла, где он практически равен углу наклона винтовой канавки со, наименьший у поперечного режущего лезвия. Задний угол a измеряют в плоскости I—I, параллельной оси сверла. У наружной поверхности сверла а = 8÷12°; по мере приближения к оси сверла задний угол возрастает до 20÷25o Угол при вершине сверла 2j измеряется между главными режущими лезвиями и имеет различную величину в зависимости от обрабатываемого материала. У стандартных сверл, применяемых при обработке разных материалов, 2j= 90÷118°; при сверлении сталей средней твердости 2j = 116÷120°. Угол наклона поперечного режущего лезвия y измеряется между проекциями главного и поперечного режущего лезвий на плоскость, перпендикулярную к оси сверла. У стандартных сверл y = 50÷55°. Угол наклона винтовой канавки со измеряют по наружному диаметру. Обычно w = 18÷30°. Стандартные спиральные сверла выпускают диаметром 0,1 — 80 мм. Сверла для глубокого сверления. При сверлении глубоких отверстий (L > 5О) применяют специальные сверла. На рис. VI.64, а показано однолезвийное сверло с напаянной пластинкой из твердого сплава для сверления глубоких отверстий диаметром 30—80 мм. Сверло оснащено одной твердосплавной режущей пластинкой 1 и двумя направляющими пластинками 2. Охлаждающая жидкость подается в зону резания и вымывает стружку через внутренний канал 3 сверла. Сквозные отверстия диаметром более 100 мм сверлят кольцевыми сверлами (рис. VI.64, б). Сверло состоит из полого корпуса 5 с винтовыми канавками. На его торцовой части закреплены режущие пластинки 4 (резцы), ширина которых больше толщины стенок корпуса. Режущие лезвия пластинок выступают со стороны торца, наружного и внутреннего диаметров корпуса. Число пластинок 4—8, в зависимости от диаметра сверла. Таким сверлом вырезается кольцевая канавка шириной, равной ширине пластинок. Охлаждающую жидкость подают через внутреннюю полость сверла, а стружку отводят по винтовым канавкам.

По виду обрабатываемых отверстий зенкеры делят на цилиндрические (рис. VI.65, а), конические (рис. VI.65, б) и торцовые (рис. VI.65, в). Зенкеры бывают цельные с коническим хвостовиком (рис. VI.65, я, б) и насадные (рис. VI.65, в). Первые изготовляют диаметром до 32 мм, вторые — до 100 мм. Развертки.Этим инструментом окончательно обрабатывают отверстия. По форме обрабатываемого отверстия различают цилиндрические (рис. VI.65, г) и конические (рис. VI.65, д) развертки. Развертки имеют 6—12 главных режущих лезвий, расположенных на режущей части 7 с направляющим конусом. Калибрующая часть 8 направляет развертку в отверстии и обеспечивает необходимую точность и шероховатость поверхности. По способу применения различают машинные и ручные развертки. По конструкции крепления развертки делят на хвостовые и насадные. На рис. VI.65, е показана машинная насадная развертка с механическим креплением режущих пластинок в ее корпусе. Метчики.Их применяют для нарезания внутренних резьб. Метчик (рис. VI.65, ж) представляет собой винт с прорезанными прямыми или спиральными канавками, образующими режущие лезвия, и состоит из рабочей и хвостовой частей. Рабочая часть метчика имеет режущую (заборную) 9 и калибрующую 10 части. Заборная часть производит основную работу резания, а калибрующая зачищает нарезаемую резьбу. Хвостовая часть метчика служит для закрепления метчика в патроне. Профиль резьбы метчика должен соответствовать профилю нарезаемой резьбы. Различают гаечные, машинные и ручные метчики.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

, а при рассверливании

, а при рассверливании

Составляющая Рх направлена вдоль оси сверла. В этом же направлении действуют сила Рп на поперечное лезвие и сила трения Рл ленточки об обработанную поверхность. Суммарная всех указанных сил, действующих на сверло вдоль оси X, называется осевой силой, или силой подачи Ро. Радиальные силы Ру, равные по величине, но противоположно направленные, взаимно уравновешиваются.

Составляющая Рх направлена вдоль оси сверла. В этом же направлении действуют сила Рп на поперечное лезвие и сила трения Рл ленточки об обработанную поверхность. Суммарная всех указанных сил, действующих на сверло вдоль оси X, называется осевой силой, или силой подачи Ро. Радиальные силы Ру, равные по величине, но противоположно направленные, взаимно уравновешиваются. Исследованиями установлено, что сила, действующая на поперечное режущее лезвие Ра, весьма значительна и составляет50—55%, на главные режущие лезвия — 40—45% и на ленточки — около 3% осевой силы Ро.

Исследованиями установлено, что сила, действующая на поперечное режущее лезвие Ра, весьма значительна и составляет50—55%, на главные режущие лезвия — 40—45% и на ленточки — около 3% осевой силы Ро.

ным инструментом для сверления и рассверливания является спиральное сверло (рис. VI.63, а), которое состоит из четырех частей: рабочей 6, шейки 2, хвостовика 4 и лапки 3. В рабочей части 6 различают режущую 1 и направляющую 5 части с винтовыми канавками. Шейка 2 соединяет рабочую часть сверла с хвостовиком. Хвостовик 4 служит для установки сверла в шпинделе станка. Лапка 3 является упором при выбивании сверла из отверстия шпинделя.

ным инструментом для сверления и рассверливания является спиральное сверло (рис. VI.63, а), которое состоит из четырех частей: рабочей 6, шейки 2, хвостовика 4 и лапки 3. В рабочей части 6 различают режущую 1 и направляющую 5 части с винтовыми канавками. Шейка 2 соединяет рабочую часть сверла с хвостовиком. Хвостовик 4 служит для установки сверла в шпинделе станка. Лапка 3 является упором при выбивании сверла из отверстия шпинделя. К геометрическим параметрам режущей части сверла относятся передний угол γ, задний угол a, угол при вершине сверла 2j, угол наклона поперечного режущего лезвия y; и угол наклона винтовой канавки w.

К геометрическим параметрам режущей части сверла относятся передний угол γ, задний угол a, угол при вершине сверла 2j, угол наклона поперечного режущего лезвия y; и угол наклона винтовой канавки w. Зенкеры(рис. VI.65). Этим инструментом обрабатывают отверстия в литых или штампованных заготовках, а также предварительно просверленные отверстия. В отличие от сверл они снабжены тремя или четырьмя главными режущими лезвиями и не имеют поперечного лезвия, что повышает их прочность и жесткость. Режущая (или заборная) часть 1 выполняет основную работу резания. Калибрующая часть 5 служит для направления зенкера в отверстии и обеспечивает необходимую точность и шероховатость поверхности (2 — шейка, 3 — лапка, 4 — хвостовик, 6 — рабочая часть).

Зенкеры(рис. VI.65). Этим инструментом обрабатывают отверстия в литых или штампованных заготовках, а также предварительно просверленные отверстия. В отличие от сверл они снабжены тремя или четырьмя главными режущими лезвиями и не имеют поперечного лезвия, что повышает их прочность и жесткость. Режущая (или заборная) часть 1 выполняет основную работу резания. Калибрующая часть 5 служит для направления зенкера в отверстии и обеспечивает необходимую точность и шероховатость поверхности (2 — шейка, 3 — лапка, 4 — хвостовик, 6 — рабочая часть).