|

|

Режим резания. Силы резанияРежим резания.К режиму резания при фрезеровании относят скорость резания v, подачу s, глубину резания l, ширину фрезерования В. Скорость резания, т. е. окружная скорость вращения фрезы (в м/мин),

Подача — величина перемещения обрабатываемой заготовки относительно вращающейся фрезы. Различают три размерности подачи: подачу на один зуб фрезы sz в мм/зуб — величину перемещения заготовки относительно фрезы за время ее углового поворота на один зуб; подачу на один оборот фрезы so — величину перемещения заготовки относительно фрезы за один ее оборот; минутную подачу sм — величину перемещения заготовки в минуту. Эти подачи связаны между собой следующими зависимостями: sм=son=szzn, где 2 — число зубьев фрезы. Глубина резания t(в мм) показана на рис. VI.82. Ширина фрезерования В (в мм) — величина обрабатываемой поверхности, измеренная в направлении, параллельном оси фрезы при цилиндрическом фрезеровании и перпендикулярном к направлению подачи при торцовом фрезеровании.

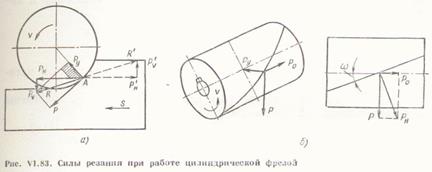

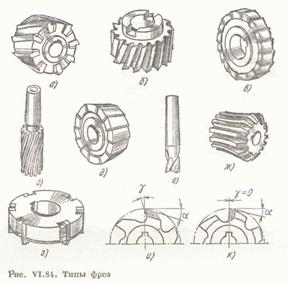

В зависимости от способа фрезерования (против подачи или по подаче) направление и величина сил изменяются. При фрезеровании цилиндрической фрезой с винтовыми зубьями в осевом направлении действует осевая сила Рo (рис. VI.83, б). Чем больше угол наклона винтовых канавок w, тем больше будет сила Рo. При больших значениях силы Рo применяют две фрезы с разным направлением наклона зубьев. В этом случае осевые силы направлены в разные стороны и взаимно уравновешиваются. Окружная сила Р производит основную работу резания. По этой силе определяют эффективную мощность Ne и рассчитывают детали и узлы механизма коробки скоростей на прочность. Радиальная сила Ру = (0,6÷0,8) Р действует на подшипники шпинделя и изгибает оправку, на которой крепят фрезу. Горизонтальная составляющая сила Рн действует на механизм подачи станка и элементы крепления заготовки. Осевая сила Рo = (0,35÷0,55) Р действует на подшипники шпинделя станка и механизм поперечной подачи стола; вертикальная составляющая сила — на механизм вертикальной подачи стола. При встречном фрезеровании сила Рv прижимает фрезу к заготовке, а сила реакции Р'v, действующая на заготовку и направленная вверх, стремится оторвать заготовку от стола. При попутном фрезеровании, наоборот, сила Рv отжимает фрезу от заготовки, а сила реакции Р'v, действующая на заготовку и направленная вниз, прижимает ее к столу. Сила резания (в Н) P= CpsxpztypzBD-qp, где Ср — коэффициент, характеризующий обрабатываемый материал и условия обработки. Коэффициент Ср и показатели степеней хр, ур и qр приведены в справочниках по режимам резания. Крутящий момент на шпинделе станка (в Н*м) Эффективная мощность (в кВт) Типы фрез В зависимости от назначения и вида обрабатываемых поверхностей различают следующие типы фрез: цилиндрические (рис. VI.84, а), торцовые (рис. VI.84, б), дисковые (рис. VI.84, в), концевые (рис. VI.84, г), угловые (рис. VI.84, д), шпоночные (рис. VI.84, е), фасонные (рис. VI.84, ж).

Цельные фрезы изготовляют из инструментальных сталей, корпуса напайных фрез — из конструкционных сталей; на рабочие части зубьев фрез припаивают пластинки из быстрорежущих сталей и твердых сплавов. У сборных фрез зубья (ножи) выполняют из быстрорежущих сталей или оснащают пластинками из твердых сплавов и закрепляют в корпусе фрезы различными механическими способами.

У цилиндрических фрез различают углы: передний угол g, измеряемый в плоскости А — А, перпендикулярной к режущему лезвию; главный задний угол a, измеряемый в плоскости, перпендикулярной к оси фрезы; угол наклона зубьев w. Передний угол g облегчает образование и сход стружки. Главный задний угол w обеспечивает благоприятные условия перемещения задней поверхности зуба относительно поверхности резания и уменьшает трение на этих поверхностях. Угол наклона зубьев w обеспечивает более спокойные условия резания по сравнению с прямым зубом и придает направление сходящей стружке. У зуба торцовой фрезы (рис. VI.85, б) режущее лезвие имеет более сложную форму. Оно состоит из главного режущего лезвия 8, переходного лезвия 9 и вспомогательного лезвия 10. Зуб торцовой фрезы имеет главный угол в плане j, измеряемый между проекцией главного режущего лезвия на осевую плоскость и направлением подачи. Вспомогательный угол в плане j1 составляет 5—10°. Чем меньше этот угол, тем ниже шероховатость обработанной поверхности. Угол в плане на переходном режущем лезвии

Наличие переходного режущего лезвия повышает прочность зуба. Рекомендуемые значения углов приводятся в справочных материалах.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|

где D — диаметр фрезы, мм; п — частота вращения фрезы, об/мин.

где D — диаметр фрезы, мм; п — частота вращения фрезы, об/мин. Силы резания.В процессе фрезерования каждый зуб фрезы преодолевает силу сопротивления металла резанию. Фреза должна преодолеть суммарные силы резания, которые складываются из сил, действующих на зубья, находящиеся в контакте с заготовкой. При фрезеровании цилиндрической фрезой с прямыми зубьями равнодействующую сил резания R, приложенную к фрезе в некоторой точке А, можно разложить на окружную составляющую силу Р, касательную к траектории движения точки режущего лезвия, и радиальную составляющую силу Ру, направленную по радиусу (рис. VI.83, а). Силу R можно также разложить на горизонтальную составляющую силу Рн и вертикальную составляющую силу Рv.

Силы резания.В процессе фрезерования каждый зуб фрезы преодолевает силу сопротивления металла резанию. Фреза должна преодолеть суммарные силы резания, которые складываются из сил, действующих на зубья, находящиеся в контакте с заготовкой. При фрезеровании цилиндрической фрезой с прямыми зубьями равнодействующую сил резания R, приложенную к фрезе в некоторой точке А, можно разложить на окружную составляющую силу Р, касательную к траектории движения точки режущего лезвия, и радиальную составляющую силу Ру, направленную по радиусу (рис. VI.83, а). Силу R можно также разложить на горизонтальную составляющую силу Рн и вертикальную составляющую силу Рv. , где Р — окружная сила резания.

, где Р — окружная сила резания.

Фрезы изготовляют цельными (рис. VI.84, б, д) или сборными с напайными и вставными ножами (рис. VI.84, з). Режущие лезвия могут быть прямыми (рис. VI.84, д) или винтовыми (рис. VI.84, а). Фрезы имеют остроконечную (рис. VI.84, и) или затылованную (рис. VI.84, к) форму зуба. У фрез с остроконечными зубьями передняя и задняя поверхности плоские. У фрез с затылованными зубьями передняя поверхность плоская, а задняя выполнена по спирали Архимеда; при переточке по передней поверхности профиль зуба фрезы сохраняется.

Фрезы изготовляют цельными (рис. VI.84, б, д) или сборными с напайными и вставными ножами (рис. VI.84, з). Режущие лезвия могут быть прямыми (рис. VI.84, д) или винтовыми (рис. VI.84, а). Фрезы имеют остроконечную (рис. VI.84, и) или затылованную (рис. VI.84, к) форму зуба. У фрез с остроконечными зубьями передняя и задняя поверхности плоские. У фрез с затылованными зубьями передняя поверхность плоская, а задняя выполнена по спирали Архимеда; при переточке по передней поверхности профиль зуба фрезы сохраняется. Элементы и геометрия фрезы.На рис. VI.85, а показана цилиндрическая фреза с винтовыми зубьями. Она состоит из корпуса 1 и режущих зубьев 2. Зуб фрезы имеет следующие элементы: переднюю поверхность 3, заднюю поверхность 6, спинку зуба 7, ленточку 5 и режущее лезвие 4.

Элементы и геометрия фрезы.На рис. VI.85, а показана цилиндрическая фреза с винтовыми зубьями. Она состоит из корпуса 1 и режущих зубьев 2. Зуб фрезы имеет следующие элементы: переднюю поверхность 3, заднюю поверхность 6, спинку зуба 7, ленточку 5 и режущее лезвие 4.