|

|

Направления совершенствования работы ОТК12

В настоящее время в связи с расширением хозяйственной самостоятельности предприятий государственный и ведомственный контроль качества выпускаемой продукции ослаблен, значимость ОТК в производственном процессе уменьшается и сам аппарат снижает свою работу. В ранее созданных условиях дефицита продукции качество стало второстепенным показателем, т.к. предприятия сознательно шли на уменьшение затрат на качество. В настоящее время необходимо производить конкурентоспособную продукцию, поэтому должна возрастать роль аппарата контроля качества продукции в процессе ее создания и выпуска, но не как аппарата рутинного контроля, а как активного органа предупреждения несоответствий в области качества. Определение целей системы технического контроля в увязке с функциями назначения ее главного обеспечивающего органа – ОТК позволяет определить, в какой мере могут быть решены задачи и достигнута цель СТК. Из всех целевых функций ОТК наиболее полно выполняется функция сдачи продукции представителю заказчика. Продукция, контролируемая на предприятии заказчиком, по своему качеству, прогрессивности технологий находится на более высоком уровне, нежели продукция, контролируемая только ОТК. Главная причина – независимость оценки качества продукции представителем заказчика и более высокая принципиальность в отстаивании интересов потребителей. В условиях конкурентоспособности вызывает необходимость создавать на основе требований стандартов ИСО серии 9000 создание систем качества. Но внедрение для небольших предприятий систем качества будет проблематичным, т.к. создание и применение СК на производстве требует немалых затрат, поэтому более приемлемым в настоящее время является выполнение вышерассмотренных функций службой ОТК. На основании вышесказанного следует выделить основные элементы экономии, зависящие от деятельности ОТК предприятия: - удержание за брак продукции с конкретных виновников; - снижение премий производственным подразделениям за нарушение технологической дисциплины; за несоответствие изготавливаемой продукции требованиям технологической документации; - удержание за внешний брак с поставщиков некачественной продукции; - экономия установленного для ОТК фонда заработной платы с целью оптимального использования внутренних резервов по численности и труду.

9.2 Диаграмма Парето

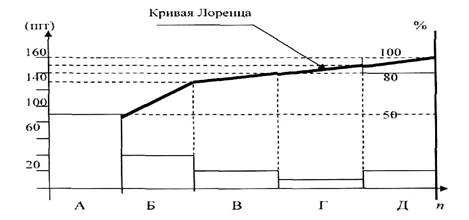

Диаграмма представляет собой столбиковый график, названный именем итальянского экономиста В. Парето (1845-1923), который изобрел формулу, позволяющую наглядно представить величину потерь в зависимости от различных дефектов. Благодаря визуализации полученных данных можно сначала сосредоточить внимание на устранении тех дефектов, которые приводят к наибольшим потерям. Диаграмма Парето используется при анализе причин, от которых зависит решение исследуемых проблем, и позволяет отделить основные причины возникновения проблемы от второстепенных. Порядок построения заключается в следующем. На основании обобщенных данных первичного учета, например, актов о браке, рекламаций, совокупность видов дефектов упорядочивается в специальной таблице 9.1. Особенностью таблицы для построения диаграммы Парето является последовательность записи факторов (видов причин, дефектов) сверху вниз в порядке убывания значимости их влияния на объект анализа. При построении диаграммы Парето на оси абсцисс откладывают данные графы 2 или 1, а на оси ординат данные графы 3 в порядке убывания частоты появления дефектов, располагая при этом всегда «прочие дефекты» на ось ординат последними.

Таблица 9.1 – Данные для построения диаграммы Парето

По полученным на осях абсцисс и ординат точкам строят столбиковый график, где каждому фактору соответствует прямоугольник.

Рис. 9.2 – Диаграмма Парето

Кроме столбиковой диаграммы, строят кривую Лоренца (кривую кумулятивного процента), предварительно введя с правой стороны дополнительную ординату и определив на ней точки, соответствующие данным графы 6. Совокупный график, объединяющий столбиковую диаграмму и кривую Лоренца, называют диаграммой Парето (рис. 9.2). Как следует из приведенного примера, отказ транзистора Т-3 оказывается самым весомым (55%) и является главной причиной значительного числа рекламаций. Основным достоинством диаграммы Парето является то, что она позволяет выявлять особо важные причины недостатков, устранение которых решит проблему наиболее эффективным образом. Постепенно, расчленяя главные причины на составляющие до первопричин и определяя с помощью диаграммы Парето важнейшие из них, можно составить разветвленную схему основных причин связей (диаграмму причин), дающую возможность целенаправленно, с наименьшими задержками решать рассматриваемую проблему.

Диаграмма Исикава

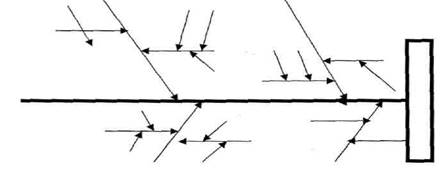

Диаграмма Исикава, графически упорядочивающая связь причин и результатов, находит сейчас все большее применение. Ее автор, профессор Токийского университета Каору Исикава, рассматривая проблемы качества, стал обобщать исследования в форме диаграммы причин и результатов. Построение диаграммы Исикава осуществляется разложением главных факторов, определяющих итоговый результат анализируемого показателя, на более простые факторы. Главное при построении диаграммы заключается в обеспечении правильной соподчиненности и взаимозависимости факторов. Процедура построения причинно-следственной диаграммы осуществляется поэтапно. Этап 1. Определяется показатель качества, который следует анализировать. В первую очередь это показатель из числа главных факторов по диаграмме Парето. Наименование показателя записывается в правой крайней части середины листа и подчеркивается горизонтальной чертой, которую называют хребтом. Этап 2. Определяются главные факторы (факторы первого порядка) и записываются значительно выше и ниже хребта, затем соединяются наклонными линиями в сторону хребта. Каждую из этих прямых принято называть большой костью. Этап 3. По каждому главному фактору определяются его составляющие (факторы второго порядка, которые примыкают к соответствующей большой кости). Этап 4. По каждому фактору второго порядка определяются воздействующие на него причины (факторы третьего порядка), которые располагаются в виде прямых - мелких костей, примыкающих к средней кости. Этап 5. Записывают информацию в определенном порядке. Этап 6. Распределяют (ранжируют) факторы по значимости и выделяют особо важные из них. Ранжирование факторов по значимости можно проводить с помощью диаграммы Парето.

Рис. 9.3 – Схема построения диаграммы Исикава

12 Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|