|

|

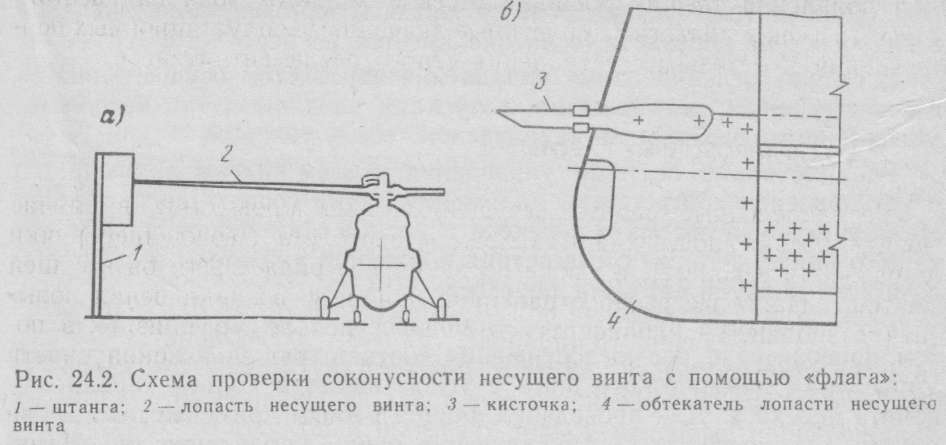

Особености конструкции и ТО несущей системы вертолетов.12 Лекция № 3 / 7 семестр Тема: Техническая эксплуатация вертолетов ( к 261.) Время: 4 часа. Учебные вопросы: 1.Особености конструкции и ТО несущей системы вертолетов. Регулировочные работы. Вибрация вертолета и ее предупреждение. Особенности эксплуатации силовых установок. Особености конструкции и ТО несущей системы вертолетов. На эксплуатируемых в настоящее время отечественных вертолетах применяют в основном несущие винты с шарнирным креплением лопастей к втулке. Техническое обслуживание втулки несущего винта (НВ) во многом аналогично ТО силовых и гидромеханических элементов самолетов. Так, при осмотре втулки следует обращать внимание на коррозионное состояние элементов конструкции, отсутствие глубоких забоин, царапин и трещин. При нарушении защитного покрытия элементов конструкции необходимо зачистить пораженные коррозией места, зашлифовать шкуркой и покрыть очищенную поверхность бесцветным лаком. Трещины и наклеп на элементах конструкции втулки НВ недопустимы. Отличительная особенность конструкции шарнирных втулок НВ — наличие значительного числа подшипников качения, работающих в условиях высоких нагрузок и малых перемещений. Высокая надежность шарнирных соединений обеспечивается оптимальным режимом их смазки, учитывающим как сортность применяемых масел, так и сезонность их использования (в зависимости от температуры наружного воздуха). Для игольчатых подшипников осевых шарниров и подшипников рычагов поворота лопастей независимо от температуры наружного воздуха используют консистентную смазку ЦИАТИМ-201-(203). Подшипники в полостях вертикального и горизонтального шарниров при температурах наружного воздуха до —25°С смазываются маслом для гипоидных передач, которое разжижается при температурах наружного воздуха ниже — 25 °С за счет добавления в него 1/3 объема масла АМГ-10. При повышении температуры выше +5 °С необходима замена смеси на масло для гипоидных передач во избежание ухудшения условий смазки подшипников. Тщательность соблюдения технологии смазочных работ на втулке НВ в значительной степени обеспечивает отсутствие такого распространенного явления, как нарушение герметичности уплотнения масляных полостей шарниров НВ. В процессе эксплуатации вертолетов при значительных колебаниях температур (осенне-зимний, весенне-летний периоды) наблюдаются случаи подтекания смазки по уплотнениям масляных полостей горизонтальных и осевых шарниров. Основными причинами появления течи уплотнения шарниров наряду с их конструктивным несовершенством являются и эксплуатационные причины: перезаливка масла в полости шарниров, засорение дренажных клапанов, нарушение резьбовых соединений и уплотнений пробки заправочного отверстия. Для демпфирования угловых перемещений лопастей в плоскости вращения в современных конструкциях шарнирных НВ используются фрикционные (Ми-4), гидравлические (Ми-2, Ми-8, Ми-6) и пружинно-гидравлические (Ми-26) демпферы вертикальных шарниров (ВШ). Принцип действия демпфера любого типа заключается в поглощении кинетической энергии колебаний лопасти, преобразовании ее в тепловую энергию и рассеивании в атмосферном воздухе. Наибольшее распространение в настоящее время получили конструкции гидравлических демпферов ВШ, принцип действия которых аналогичен любым типам гидродемпферов, используемых в самолетных конструкциях. Учитывая существенное влияние качества функционирования демпфера ВШ на возникновение различных видов колебаний вертолета и, в частности, на возможность возникновения «земного резонанса», необходимо уделять особое внимание контролю его технического состояния. Надежная работа гидравлических демпферов возможна только при отсутствии воздуха в их полости, появление которого возможно при снижении ниже допустимого значения уровня АМГ-10 в компенсационном бачке, нарушении герметичности соединительных трубопроводов, а также технологии монтажных работ. Преимуществом пружинно-гидравлического демпфера (ПГД), применяемого в конструкции втулки вертолета Ми-26, является не только хорошее демпфирование низких частот колебаний лопасти («земного резонанса») и колебаний лопасти с частотой вращения НВ в полете, но и удовлетворительная защита конструкции вертолета от вибраций, создаваемых высокочастотными проходными гармониками НВ. Для реализации указанных преимуществ в конструкции ПГД использована новая схема демпфера — основной демпфирующий гидроцилиндр соединен последовательно с упругими элементами (пружинами) и параллельно с дополнительным гидроцилиндром, демпфирующим перемещение пружин (рис. 24.1). Кроме указанных преимуществ, у ПГД в меньшей степени проявляется общий эксплуатационный недостаток гидравлических демпферов — зависимость демпфирующих свойств от температуры жидкости и резкое ухудшение работы при попадании в рабочее тело пузырьков воздуха. Лопасти несущего винта — наиболее ответственные элементы конструкции. Наибольшее распространение на средних и тяжелых вертолетах получили лопасти цельнометаллической конструкции с цельнотянутым лонжероном. Наиболее распространена конструктивная схема, включающая лонжерон, нервюры, стрингеры и обшивку, У вертолетов Ми-6, Ми-10, Ми-26 лонжерон изготавливается из высоколегированной стали со специальной термической обработкой. Учитывая высокую функциональную значимость лонжерона, разработана и эффективно применяется система сигнализации повреждения лонжерона, предназначенная для выявления на ранней стадии развития сквозных трещин и повреждений стенок лонжеронов. Конструктивно она реализована за счет герметизации внутренней полости лонжерона, создания в ней незначительного избыточного давления, измеряемого специальным сигнализатором, имеющим визуальную индикацию. В случае появления трещин давление воздуха в лонжероне падает и выравнивается с атмосферным. Избыточное давление в сильфоне сигнализатора разжимает его и выталкивает ярко раскрашенный колпачок сигнализатора, свидетельствующий о разгерметизации лопасти. Лонжерон имеет значительный запас живучести. Так, при возникновении сквозной трещины около 5 мм происходит разгерметизация лонжерона, а опасность его разрушения становится реальной при развитии величины усталостной трещины до 70...100 мм. Все это создает реальные условия для эксплуатации лопастей по состоянию с контролем параметров. При техническом обслуживании лопастей НВ, кроме проверки (индикации) давления в полости лонжерона, необходимо внимательно осмотреть комлевые участки, носовые и хвостовые части отсеков лопастей. Наиболее распространенными повреждениями и неисправностями при эксплуатации являются их забоины и вмятины от попадания посторонних предметов, расконтривание соединений, абразивный износ передней части лопасти, нарушение клеевых соединений и появление трещин обшивки отсеков. Наиболее вероятной зоной появления трещин обшивки отсеков является зона на расстоянии 0,75 длины лопасти. Допустимые значения эксплуатационных повреждений и методы их устранения строго регламентированы. Регулировочные работы. Регулировочные работы несущей системы проводятся в случае возникновения повышенной вибрации вертолета («вождение» ручки управления в полете), а также после замены ряда агрегатов несущей системы. Наиболее распространенной причиной возникновения повышения вибраций, склонности вертолета к появлению признаков поперечной «раскачки» при запуске является нарушение соконусности вращения несущего винта. Движение лопастей несущего винта называется соконусным, если все лопасти движутся по поверхности одного и того же конуса. Нарушение соконусности вращения несущего винта при фиксированном положении органов управления — следствие неравенства аэродинамических сил лопастей несущего винта, которое приводит к смещению равнодействующей тяги несущего винта от оси вращения и вызывает тряску вертолета. Неравенство аэродинамических характеристик лопасти устраняется изменением установочного угла лопасти (за счет изменения длины вертикальной тяги поворота лопасти) и изменением угла отгиба закрылков. Вместе с тем наиболее сложным этапом работ при устранении несоконусности вращения несущего винта является определение взаимного положения концов лопастей в горизонтальной плоскости вращения винта. При этом осуществляется замер общего «разброса» (концов лопастей) и отклонения каждой лопасти относительно расчетной базовой линии вращения лопастей в горизонтальной плоскости. Одна из сложных задач, требующих специальных решений, — распознавание каждой лопасти. По способу замера разброса лопастей и их распознавания различают несколько методов определения соконусности. Так, на легких вертолетах наибольшее распространение получил контактный метод, из вестный как метод «флага». Эластичный «флаг» с закрепленным слоем бумаги укрепляется на специальной штанге и устанавливается на высоте, равной высоте конуса вращения несущего винта, каждая лопасть которого по законцовке окрашивается в различные цвета (рис. 24.2, а). При достижении регламентированных для замера частот вращения НВ штанга подводится к конусу вращения НВ и на флаге фиксируются отпечатки законцовок лопастей (рис. 24.2, б). По цвету отпечатка идентифицируется номер лопасти, а разброс отпечатков замеряется. К недостаткам этого метода можно отнести возможность повреждения лопастей несущего винта штангой, низкий уровень техники безопасности. Достоинство метода — высокая точность получения отпечатков, относительно малая трудоемкость.

Проверка соконусности с помощью фотоэлемента на отечественных вертолетах не нашла применения из-за сложности методики и оборудования. Сущность метода заключается в том, что специальные фотоэлементы устанавливаются на концах лопастей и имеют электрическую связь с осциллографом. При прохождении осветительной штанги в фотоэлементе генерируется сигнал, который оставляет отметку на экране осциллографа. Протяженность отметки определяется длиной дуги, образуемой между соответствующими точками наклонных штанг. Если соконусность нарушена, то концы разных лопастей проходят мимо штанг на разных уровнях, длина дуг траектории различных лопастей между штангами будет различна, а следовательно, различна и протяженность отметок на экране осциллографа. Регулировочные работы систем управления вертолетом включают в себя регулирование управления общим шагом, продольного и поперечного управления вертолетом, хвостовым винтом и стабилизатором. Первые три вида работ производятся при наличии давления в гидросистеме вертолета (если она имеется на вертолете). Все виды регулирования управления вертолетом осуществляются в соответствии с техническими допусками на данный тип ветролета, указанными в технологии технического обслуживания. Регулирование системы управления общим шагом заключается в установлении соответствия положения ручки общего шага с положением ползуна автомата перекоса и углами отклонения лопасти несущего винта, а также соответствия показаний указателя общего шага и хода ползуна автомата перекоса. Регулирование продольного и поперечного управления вертолетом проводится с целью достижения соответствия положения ручки управления циклического шага с углом наклона кольца тарели автомата перекоса. Для проведения данной работы применяются специальные приспособления, фиксирующие ручку управления циклического шага в необходимом положении, приспособления для установки угломера и оптический угломер. Регулирование продольного и поперечного управлений заключается в установке ручки циклического шага в нейтральном положении и ее фиксации. Затем проверяют положение штока и гидроусилителей при нейтральном положении ручки, которое должно точно соответствовать техническим условиям, а также соответствие нейтрального положения штоков загрузочных электромеханизмов. При нейтральном положении ручки управления циклическим шагом проверяют угол наклона тарели автомата перекоса в продольном и поперечном направлении. Углы наклона должны соответствовать технологическим условиям. После проверки нейтрального положения регулируют крайние положения ручки (вперед — назад, влево — вправо). Положению ручки циклического шага должны соответствовать определенные углы отклонения тарели автомата перекоса и углы отклонения лопастей, обусловленные технологическими условиями данного типа вертолета. Регулирование системы управления рулевым винтом производится с целью достижения соответствия положения педалей управления с углами отклонения лопастей рулевого винта. Для этого устанавли ваются в нейтральное положение и фиксируются педали управления, проверяется выход штока гидроусилителя и хвостового редуктора, которые должны соответствовать ТУ для данного типа вертолета. Далее проверяется соответствие положения педалей и углов отклонения лопастей рулевого винта. Регулирование системы управления стабилизатором сводится к проверке соответствия положения ручки «Шаг—газ» и углов наклона стабилизатора, обусловленных технологическими условиями для данного типа вертолета.

12 Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

т. е. все элементы, характерные для конструктивной схемы крыла самолета. Вместе с тем компоновка лопасти и ее конструктивная схема весьма специфичны вследствие особенностей силового нагружения лопасти вертолета в полете и на земле. Так, для конструкции лопасти наиболее рациональной является схема, в которой все нагрузки —поперечная сила, изгибающий и крутящий моменты, действующие в каждом сечении лопасти, воспринимаются одним силовым элементом — лонжероном. Все остальные элементы конструкции только передают действующие на них аэродинамические и силы на лонжерон.

т. е. все элементы, характерные для конструктивной схемы крыла самолета. Вместе с тем компоновка лопасти и ее конструктивная схема весьма специфичны вследствие особенностей силового нагружения лопасти вертолета в полете и на земле. Так, для конструкции лопасти наиболее рациональной является схема, в которой все нагрузки —поперечная сила, изгибающий и крутящий моменты, действующие в каждом сечении лопасти, воспринимаются одним силовым элементом — лонжероном. Все остальные элементы конструкции только передают действующие на них аэродинамические и силы на лонжерон.

Соконусность вращения несущего винта на тяжелых вертолетах определяют фотографированием концов лопастей при вращении винта (на земле и в полете) с помощью специального фотоаппарата, устанавливаемого под углом к оси вращения винта. Относительное положение изображений концов лопастей на фотоленте позволяет определить необходимое регулирование для обеспечения соконусности вращения лопастей (рис. 24.3). Основное преимущество данного метода — возможность наблюдения конуса вращения несущего винта при различных скоростях полета и высокая культура выполнения работ.

Соконусность вращения несущего винта на тяжелых вертолетах определяют фотографированием концов лопастей при вращении винта (на земле и в полете) с помощью специального фотоаппарата, устанавливаемого под углом к оси вращения винта. Относительное положение изображений концов лопастей на фотоленте позволяет определить необходимое регулирование для обеспечения соконусности вращения лопастей (рис. 24.3). Основное преимущество данного метода — возможность наблюдения конуса вращения несущего винта при различных скоростях полета и высокая культура выполнения работ.