|

|

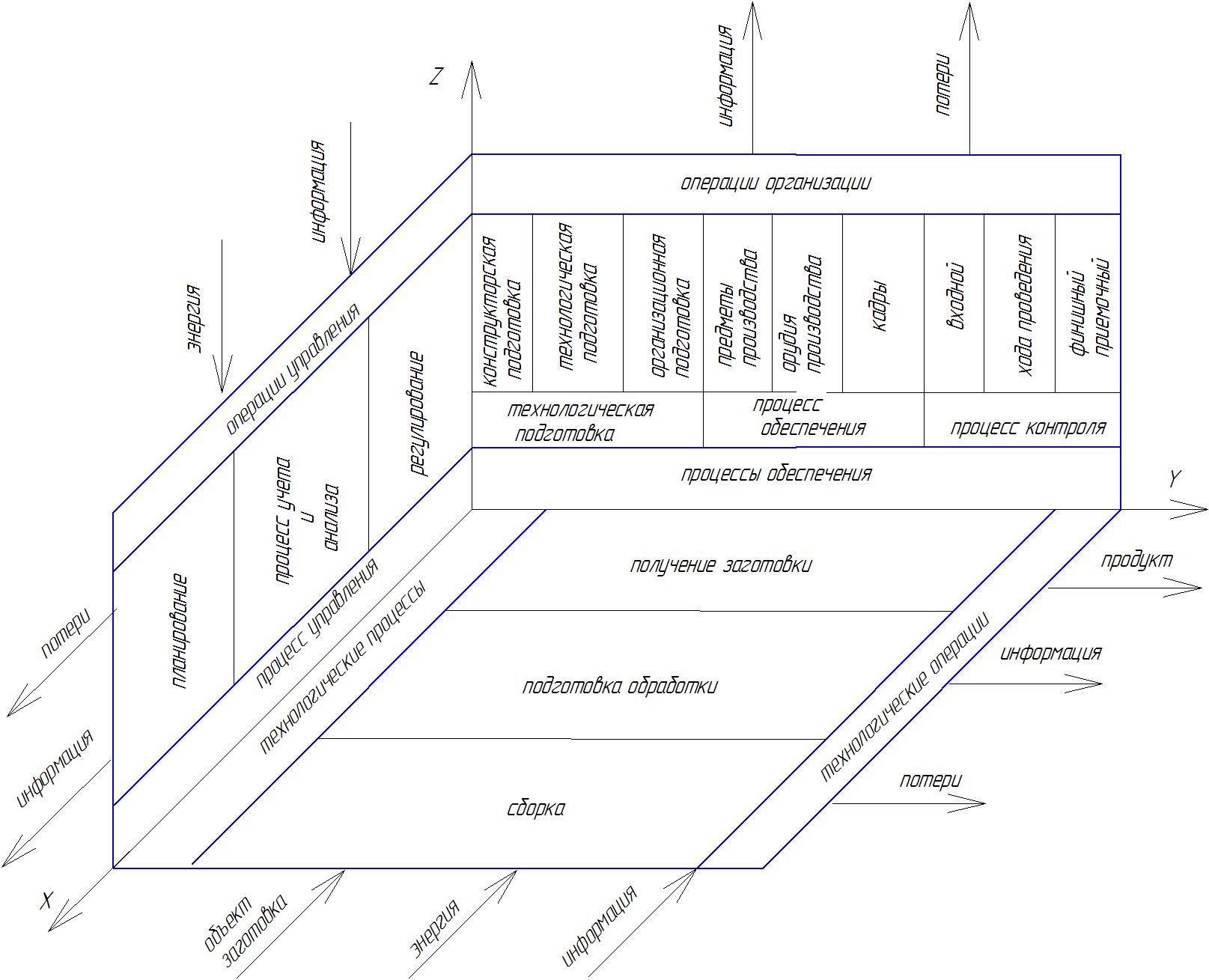

Технологическая подготовкаТехнологическая подготовка любого производства регламентируется единой системой технической подготовки производства ЕСТПП и включает (см. рис. 1.5): · конструкторскую подготовку:разработка чертежей на изделие, (например чертеж узла, агрегата, комплекса), реализуется конструкторским бюро или отделом, (в зависимости от объемов производства), который отвечает за технологическую оснастку, за рабочий и измерительный инструмент; · технологическую подготовку:разработка технологической документации (маршрутные технологические карты, маршрутно-операционные карты, операционные карты), реализуется отделом главного технолога; · организационная подготовка производства:включает разработку планов производства для цехов, разработку календарных графиков, расчет необходимых запасов, запасов инструмента, оснастки, ремонта оборудования, графиков ремонта механического, энергетического оборудования; реализуется планово-производственным отделом или материально-снабженческим отделом. Процесс обеспечения Процесс обеспечения включает: · обеспечение предметами производства (заготовками); эту функцию выполняет отдел материально-технического снабжения (МТС); · обеспечение орудиями производства (инструментами); · обеспечение кадрами, предусматривает прием и увольнение работающих на предприятии, подготовку и переподготовку кадров.

В понятие работающие входят: o основные рабочие (у станков); o вспомогательные рабочие (обеспечивающие функционирование в цеху); o младший обслуживающий персонал (курьеры, уборщики); o служащие (работники бухгалтерии, все отделы); o инженерно-технический отдел (конструкторский отдел, управленческий персонал). · обеспечение энергией: Функция, которая отвечает за обеспечение: o тепловой энергией; o электрической энергией; o энергией сжатого воздуха. Ответственный за обеспечение энергией гл. механик цеха, гл. энергетик цеха. Процесс контроля: Задачей процесса контроля является установление значений отклонений фактических параметров (внутрисистемных свойств) элементов производственного процесса от нормативных параметров. При входном контроле определяется фактические значения заготовок, технологического оборудования, оснастки, инструмента поступающего на предприятие и знания работающих поступающих на предприятие. Если это касается изделий то эти функции выполняются в отделе технического контроля (ОТК). Контроль хода технологического процесса Задачей данного вида контроля является установление фактических значений обрабатываемой заготовки и расчет отклонений этих размеров от нормативных. В условиях единичного или мелкосерийного типа производств, когда заготовка обрабатывается на универсальном оборудовании, эту функцию выполняет оператор-рабочий, который в зависимости от величины отклонений проводит поднастройку станка или меняет инструмент. В условиях крупносерийного производства, когда заготовка обрабатывается на автоматизированном или автоматическом оборудовании, поднастройка станка осуществляется автоматически. В процессе обработки датчики фиксируют фактическое значение получаемого размера, система управления сравнивает это значение с нормативным и подает команду поднастройки станка. Приемочный контроль При приемочном контроле проверяются, замеряются внутрисистемные свойства готового изделия. У готового изделия должно соблюдаться условие,

т.е. отклонение больше или равно допуску, если отклонение больше чем допуск – это брак, который может быть исправимым и неисправимым.

Процесс управления – это часть производственного процесса, содержащая действие по корректировки хода технологического процесса и процесса организации в связи с возникающими возмущениями влияющими на их нормальное функционирование. Под нормальным функционированием технологического процесса и процесса организации понимается такое их состояние, когда параметры процессов и результаты труда находятся в пределах допуска установленных нормативно-технической, контрольно-распределительной документации. К нормативно-технической документации относятся: · чертежи; · карты. К контрольно-распределительной документации относятся: · наряд – задания на работу; · сетевые графики; · планы работы участка, цехов, предприятия в целом.

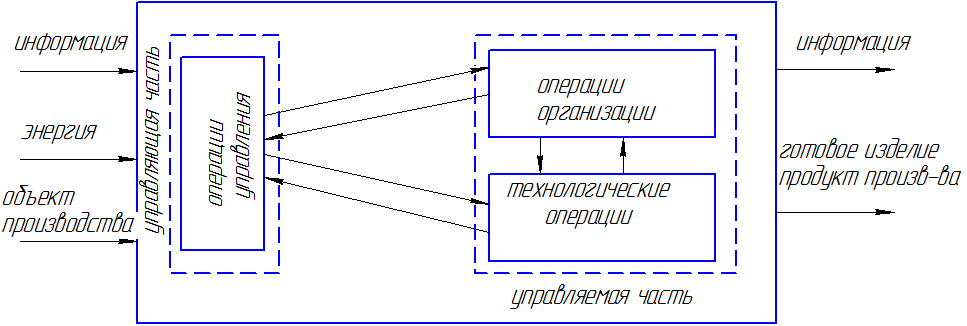

Процесс управления также можно разделить на подпроцессы см. рис. 1.6.

Рис. 1.6. Декомпозиция управленческого процесса

При планировании рассчитываются базовые значения внутрисистемных и общесистемных свойств элементов производственного процесса. В процессе выполнения производственного процесса ведется учет и анализ фактических значений внутрисистемных и общесистемных свойств элементов производственного процесса. Фактические значения общесистемных и внутрисистемных свойств сравниваются с базовыми, рассчитываются отклонения этих свойств. В тех случаях, когда отклонения выходя за пределы допуска подается сигнал или регулирующее воздействие, т.е. выполняется процесс регулирования. Функции процесса управления выполняют все структуры предприятия применительно к своей работе. Укрупненная и детализированные схемы производственного процесса представлены на рис. 1.7. – 1.8.

Рис. 1.7. Укрупненная схема производственного процесса

Рис. 1.8. Детализированная схема декомпозиции производственного процесса Технологическая операция – законченная часть технологического процесса, выполняемая на рабочем месте. Рабочее место – это часть производственной площади, оборудованной в соответствии с выполняемой операцией. Операции организации – это законченная часть процесса организации, выполняемая на рабочем месте. Операция управления – законченная часть процесса управления, выполняемая на рабочем месте. На входе - информация о нормативных (базовых) значениях, на выходе – информация о фактических свойствах элементов отклонения. Потери информации иногда случаются в процессе производства, а также потери энергии, затраченные на нагревание и т.д. Производственные операции – это законченная часть производственного процесса, выполненная на рабочем месте, включающая в себя: · технологические операции; · организационную операцию; · операции управления. их совокупность образует производственную операцию.

При изготовлении изделий наименование производственной операции присваивают по основной технологической операции.

Укрупненная и детализированная схемы представлены на рис. 1.9 – 1.10.

Рис. 1.9. Укрупненная схема производственной операции

Рис. 1.10. Детализированная схема декомпозиции производственной операции

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2024 stydopedia.ru Все материалы защищены законодательством РФ.

|