|

|

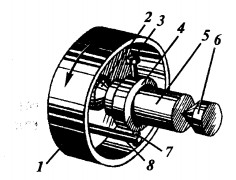

Управление токарным станком.Управление станком — это выполнение действий, которые обеспечивают процесс резания, т. е. вращение заготовки и перемещение резца. Однако прежде чем приступить к управлению станком, его надо наладить и настроить. Наладка станка заключается в закреплении заготовки и инструмента. Для закрепления заготовок применяют трехкулачковый патрон (рис. 67) или поводковую планшайбу с центрами (рис.68). В патрон заготовку 1 (рис.67) помещают на глубину не менее 20...25 мм и сжимают кулачками 6 при помощи ключа 4. Заготовка не должна выступать из патрона на величину более пяти ее диаметров.

Перед закреплением заготовки в центрах в ее торцах выполняют отверстия. Передний центр 2 (рис. 68) устанавливают в коническое отверстие шпинделя, а задний 6 - в пиноль задней бабки. Вместо патрона на шпинделе закрепляют поводковую планшайбу 1.

Рис. 68. Вращение заготовки при помощи поводковой планшайбы: 1 — корпус поводковой планшайбы; 2 — передний центр; 3 - стопорный винт; 4 — хомутик; 5 - заготовка; 6 — задний центр; 7 — стержень; 8 — поводок Резец 1 (рис. 69) закрепляют в резцедержателе ключом 4 с помощью винтов 5. Резец не должен выступать от края поверхности резцедержателя на расстояние, равное 1...1,5 высоты резца. С помощью подкладок 6 под резец 1 добиваются того, чтобы вершина резца совпадала с вершиной заднего центра 2.

Настройка станка - это установление необходимой частоты вращения шпинделя и скорости перемещения суппорта. Для каждого конкретного способа обработки устанавливают наиболее выгодные режимы резания: скорость резания, глубину резания и подачу. Скорость резания (у, м/мин) — это путь, который проходят наиболее удаленные от центра точки обрабатываемой заготовки за единицу времени при ее вращении. Глубина резания (/, мм) — это толщина слоя металла, которая срезается за один рабочий ход резца: { = (В — (1)/1, где X) — диаметр заготовки, (I — потребный диаметр детали. Подача (5, мм/об) — это величина перемещения режущей кромки резца в направлении движения подачи за один оборот заготовки. Обработка наружных цилиндрических и торцовых поверхностей. Обработка цилиндрических поверхностей

Для наружного чистового и чернового обтачивания применяются проходные резцы. Черновое обтачивание выполняется обычно с более высокими скоростями резания и снятием стружки большего сечения, чем при чистовом обтачивании. В зависимости от направления подачи различают проходные резцы правые (подача справа налево) и левые (подача слева направо). Отогнутые проходные резцы имеют главный угол в плане 45 Прямые резцы могут иметь главный угол в плане 45, 60, 75 упорные — главный угол в плане 90°. При обтачивании наружных поверхностей передний угол выбирается в пределах от 10 до 15°, а задний — в пределах от 3 до 8 При установке резца в резцедержателе следует учитывать, что для чернового точения вершина резца обычно должна располагаться несколько выше центра обрабатываемой заготовки. Если черновая обработка выполняется со снятием больших слоев материала, а материал заготовки очень твердый, то резец следует установить так, чтобы его вершина располагалась несколько ниже линии центров. Это позволяет избежать заедания резца вследствие прогиба заготовки под воздействием больших сил резания. При черновой обработке длинных заготовок небольшого диаметра резец устанавливается строго по центру во избежание его заедания в связи с тем, что заготовка в этом случае может пружинить. При чистовом точении резец во всех случаях устанавливается по линии центров. Допускается установка резца несколько ниже линии центров. Ни в коем случае нельзя устанавливать резец выше линии центров, так как это может привести к трению задней поверхности резца об обработанную поверхность, что существенно снижает качество обработки.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|