|

|

Подрезка черновая торца 1.МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ Учреждение образования «Витебский государственный технологический университет» Кафедра менеджмента КУРСОВАЯ РАБОТА по дисциплине: «Организация производства и управление предприятием» На тему: «Расчет цеховой себестоимости изготовления детали» Исполнитель: студент гр. Мт-14 Лазовик В.В. Проверила: Чукасова-Ильюшкина Е.В.

Витебск, 2012 Содержание

Введение……………………………………………………………………………..3 1. Характеристика возможных вариантов механической обработки детали……4 2. Расчет эффективного фонда времени работы оборудования…………………20 2,1. Расчет потребного количества оборудования для выполнения производственной программы…………………………………………………….21 3. Расчет потребного количества рабочих по профессиям, разрядам и фонда их заработной платы………………….....................................................................22 4. Расчет потребности и стоимости основных материалов……………………..25 5. Расчет расходов по содержанию и эксплуатации оборудования…………….26 6. Расчет общепроизводственных расходов…………………..…………………29 7. Определение цеховой себестоимости изготовления детали по проектируемому варианту технологического процесса.……………….……….30 8. Расчет годового экономического эффекта разработанного варианта технологического процесса механической обработки детали.…………………32 9. Расчет потребного количества рабочих по профессиям, разрядам и фонда их заработной платы…………………...............................................................31 10. Расчет потребности и стоимости основныхматериалов……………………..34 11. Расчет общепроизводственных расходов…………………..…………………36 12. Определение цеховой себестоимости изготовления детали по проектируемому варианту технологического процесса.……………….……….36 13. Расчет годового экономического эффекта разработанного варианта технологического процесса механической обработки детали.…………………37 Литература………………………………………………………………………….38 Приложение.………………………………………………………………………..39

Введение Настоящий курсовой проект содержит расчет цеховой себестоимости изготовления детали «Втулка», выполненный для двух возможных вариантов исполнения технологического процесса, сравнение затрат на изготовление детали по обоим вариантам и расчет годового экономического эффекта принятого варианта технологического процесса. В условиях рыночной экономики существование любого предприятия, его устойчивое положение на рынке товаров и услуг определяется уровнем его конкурентоспособности. В свою очередь конкурентоспособность продукции связана с уровнем цены. Уровень цены зависит от себестоимости изготовления самой продукции. В связи с этим целью данной работы является определение цеховой себестоимости изготовление детали с учетом выбранного варианта, обеспечивающего минимум приведенных затрат, по сравнению с другим вариантом технологического процесса изготовления детали.

1. Характеристика возможных вариантов механической обработки детали.

Деталь «Втулка» представляет собой подшипник скольжения и служит для восприятия радиальных или осевых нагрузок, воспринимаемых валом от различных передач (зубчатых, червячных, цепных, ременных и других). Конструкция детали технологична, заданные квалитеты точности размеров и относительных расположений поверхностей достижимы, следует отметить нарушения норм оформления конструкторской документации в задании, как в информативном, так и в формализованном содержании (ГОСТ 11525-82, ГОСТ 25105-82). В учебных целях при составлении технологического процесса изготовления этой детали пренебрегаем надобностью анализа размерных связей, заданных на чертеже, дифференциации технологического процесса на этапы, разработки единого комплекта технологических баз. Далее приведена характеристика двух вариантов механической обработки детали. Для проектируемого варианта оптимально возможным выбором заготовки представляется труба бесшовная горячекатаная ГОСТ 8732-78 [1,26], сталь 45 ГОСТ 1050-74, наружным диаметром D=42 мм, внутренним диаметром d=20 мм. Учитывая припуск на отрезание, возможность базирования заготовки на токарно-винторезном станке, принимаем ее длину 130 мм. Для сравниваемого варианта выбираем заготовку.

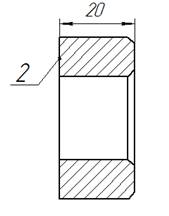

Рисунок 1 – Заготовка.

Первый вариант механической обработки.

Второй вариант механической обработки.

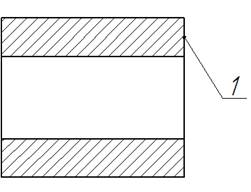

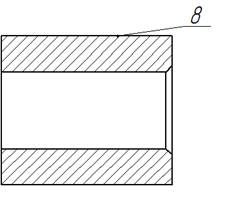

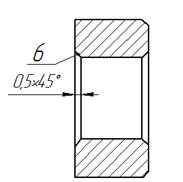

Для первого варианта механической обработки выбираем следующие операции и режущий инструмент на токарно-винторезном станке 16B20: 1) Подрезка черновая торца 1 подрезным резцом. 2) Зенкерование черновое поверхности 3. 3) Зенкерование/развертывание чистовое поверхности 3 комбинируемым инструментом. 4) Растачивание внутренней фаски 4 проходным отогнутым резцом. 5) Обтачивание предварительное поверхности 8 проходным резцом. 6) Обтачивание чистовое поверхности 8 проходным резцом. 7) Обтачивание тонкое поверхности 8 проходным резцом. 8) Обтачивание наружной фаски 5 проходным отогнутым резцом. 9) Подрезка черновая торца 2 отрезным резцом. 10) Растачивание внутренней фаски 6 проходным отогнутым резцом. 11) Обтачивание наружной фаски 7 проходным отогнутым резцом.

Для второго варианта механической обработки выбираем следующие операции и режущий инструмент на токарно-винторезном станке 16В20: 1) Подрезка черновая торца 1 подрезным резцом. 2) Сверление отверстия d=18 мм поверхности 3. 3) Зенкерование черновое поверхности 3. 4) Зенкерование чистовое поверхности 3. 5) Развертывание чистовое поверхности 3. 6) Растачивание внутренней фаски 4 проходным отогнутым резцом. 7) Обтачивание предварительное поверхности 8 проходным резцом. 8) Обтачивание чистовое поверхности 8 проходным резцом. 9) Обтачивание тонкое поверхности 8 проходным резцом. 10) Обтачивание наружной фаски 5 проходным отогнутым резцом. 11) Подрезка черновая торца 2 отрезным резцом. 12) Растачивание внутренней фаски 6 проходным отогнутым резцом. 13) Обтачивание наружной фаски 7 проходным отогнутым резцом.

Расчет штучного времени каждой операции:

Норма штучного времени определяется следующим образом [1, 101]: ТШТ=ТО+ТВ+ТОБС+ТОТЛ, где Топ – оперативное время, Топ= То+Тв, мин ТО – основное время, мин; ТВ – вспомогательное время, мин; ТВ=ТУ.С+ТЗ.О+ТУП+ТИЗ, где ТУ.С – время на установку и снятие детали, мин; ТЗ.О – время на закрепление и открепление детали, мин; ТУП – время на приемы управления, мин; ТИЗ – время на измерение детали, мин; ТОБС – время на обслуживание рабочего места, мин; ТОТЛ – время перерывов на отдых и личные надобности, мин; Первый вариант

Подрезка черновая торца 1. [1, 146] ТО=0,037×(D2-d2)×10-3= 0,037×(452-182)×10-3=0,063 мин. где D, d – наибольший и наименьший диаметры торца. [1, 197, таблица 5.1] ТУ.С+ТЗ.О=0,1 мин. [1, 202, таблица 5.8] ТУП=0,035 мин. ТИЗ=0. ТОП=0,063+0,1+0,035=0,198 мин. Тобс = Топ*0,056=0,198*0,056=0,011 мин. Время перерывов на отдых [1, 213, таблица 5.22] ПОТ=8% от оперативного времени, тогда

Штучное время ТШТ1=0,198+0,011+0,016=0,225 мин.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

мин.

мин.