|

|

Механизмы формирования свойств износостойких покрытий12 МИНОБРНАУКИ РОССИИ Санкт-Петербургский государственный Электротехнический университет «ЛЭТИ» им. В.И. Ульянова (Ленина) Кафедра электронного приборостроения

Отчет по учебной практике. Реферат на тему «Исследование процесса вакуумно-дугового нанесения нанослойных покрытий на режущий инструмент»

Санкт-Петербург Содержание Введение 3 1.1.Тенденции совершенствования покрытий для режущего инструмента 3 1.2.Механизмы формирования свойств износостойких покрытий 5 1.2.1.Структурное упрочнение материала износостойкого покрытия 7 1.2.2.Упрочнение растворенными атомами 9 1.2.3.Упрочнение микроструктурными барьерами 11 1.2.4.Технологические факторы 11 1.2.5.Повышение адгезии между покрытием и инструментальной основой 17 Заключение 20 Список литературы 21

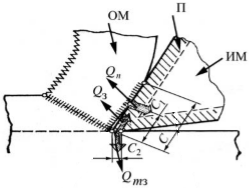

Введение Эффективность металлорежущего оборудования на современном этапе развития в немалой мере зависит от работоспособности режущего инструмента. Одним из наиболее эффективных путей повышения работоспособности режущего инструмента является нанесение на его рабочие поверхности износостойких покрытий. Наибольшее применение получили износостойкие покрытия, наносимые вакуумно-дуговым методом. Известно, что физико-механические и теплофизические свойства износостойких покрытий могут значительно отличаться от соответствующих свойств инструментальной основы. Изменяя поверхностные свойства инструментального материала, износостойкие покрытия оказывают существенное влияние на характеристики процесса резания и увеличивают сопротивляемость контактных площадок режущего инструмента макро- и микроразрушениям. Однако основное преимущество методов нанесения износостойких покрытий перед другими методами повышения работоспособности режущего инструмента заключается в широких возможностях направленного регулирования свойств рабочих поверхностей инструментального материала при частичном или полном сохранении свойств, проявляющихся в объеме твердого тела. Механические свойства износостойких покрытий, их структурно-параметрические и кристаллохимические характеристики сильно зависят от метода их получения. Но в любом случае режущий инструмент с покрытиями по своим режущим свойствам превосходит инструмент без покрытия. Тенденции совершенствования покрытий для режущего инструмента Дополнительное покрытие (П) на контактных площадках режущего инструмента можно рассматривать как некоторую промежуточную технологическую среду между инструментальным (ИМ) и обрабатываемым материалом (ОМ). Если рассматривать роль покрытия на границах контакта ОМ-П, то здесь его применение приводит к · снижению физико-химической активности ИМ по отношению к ОМ; · снижению трения на площадках контакта длиной C и C2 (рис. 1); · снижению работы фрикционных источников тепла; · снижению интенсивности тепловых потоков в инструмент (Qmз) и деталь (Qn, Qз) от фрикционных источников тепла; · уменьшению интенсивности диффузионных процессов между контактирующими ИМ и ОМ. Рисунок 1. Контакт между поверхностями иструмента и обрабатываемого материалов: Qn, Qз, Qmз – тепловые потоки в инструмент и деталь от фрикционных источников тепла по передней и по задней поверхностям; С и С1 – длины полного и плотного контакта срезаемого материала и контактной площадки передней поверхности инструмента; С2 – длина полного контакта по задней поверхности; ИМ – инструментальный материал; ОМ – обрабатываемый материал; П – покрытие [1]

На границах П-ИМ роль покрытия тоже тяжело переоценить, оно способствует · повышению поверхностной твердости ИМ; · повышению поверхностной теплостойкости ИМ; · повышению износостойкости ИМ; · снижению теплопроводности Им; · созданию барьера для диффузионных процессов между ИМ и ОМ; · созданию препятствия для тепловых потоков из зон трения в ИМ. Применение монослойных покрытий позволяет существенно повысить работоспособность режущего инструмента. Однако в ряде случаев эффективность такого инструмента недостаточна. Дальнейшее совершенствование режущего инструмента с покрытиями может идти по пути создания новых составов покрытий, в том числе и многослойных. Анализ работ, посвященных исследованию механизмов изнашивания режущего инструмента с покрытиями [2], позволяет в качестве основных причин разрушения покрытия определить их недостаточную когезионную прочность и трещиностойкость, а также адгезионную прочность сцепления покрытия с инструментальной основой. Поэтому наиболее перспективной является концепция многослойной архитектуры покрытия, которая позволяет одновременно обеспечить достаточно прочную адгезию на границах "покрытие–инструментальный материал" и максимальную физико-химическую пассивность на границах "покрытие–обрабатываемый материал". Механизмы формирования свойств износостойких покрытий Наиболее эффективным способом получения упрочняющих покрытий является вакуумно-дуговое напыление. Этот метод позволяет наносить разнообразные покрытия с широким диапазоном физико-механических свойств как на твердосплавный, так и на быстрорежущий инструмент. Полученные износостойкие покрытия позволяют значительно повысить работоспособность режущего инструмента, но в ряде случаев их эффективность недостаточна. Анализ работ, посвященных исследованию механизмов изнашивания режущего инструмента с покрытиями [2, 3], позволяет в качестве основных причин разрушения покрытия определить их недостаточную когезионную прочность и трещиностойкость, а также адгезионную прочность сцепления покрытия с инструментальной основой. В качестве материалов износостойких покрытий применяют тугоплавкие соединения типа металл-металлоид (Ме-Х), где в качестве металла выступают тугоплавкие металлы IV-VI групп Периодической системы элементов, а в качестве металлоида – углерод, азот, кислород. Для соединений типа Ме-Х характерна структура фаз внедрения – атомы металлоида занимают междоузлия в кристаллической решетке, образованной атомами металла. Следствием внедрения атомов металлоида в решетку металла является образование сильных химических связей Ме-Х, изменяющих физико-химические свойства. В соединениях типа Ме-Х часто одновременно существует три типа связи: ионная, металлическая и ковалентная. В зависимости от преобладающего вида химической связи все материалы износостойких покрытий можно разделить соответственно на три большие группы [4]: · Нитриды, карбиды переходных металлов Ti, Zr, Hf, V, Nb, Ta, Mo, Cr имеют преимущественно металлический тип связи; · карбиды, нитриды Al, Si, Fe, B представляют собой материалы с ковалентной связью; · оксиды Al, Ti, Zr являются ионными кристаллами. Существует трехуровневое разделение факторов, определяющих свойства покрытий [4]: 1. Факторы, связанные с параметрами процесса нанесения покрытия (температура подложки и самого процесса, взаимодействие реагентов и продуктов реакции, механические напряжения, возникающие в покрытии вследствие термического и ударного воздействия при бомбардировке потоками и различными частицами и др). 2. Факторы, связанные с состоянием подложки, покрытия и всей системы «подложка-покрытие» в целом. 3. Факторы, связанные со структурным упрочнением (микроструктурой), среди которых размер и ориентация зерен, границы зерен, плотность (пористость). Оптимальные свойства износостойких покрытий можно получить при определенном соотношении между фундаментальными характеристиками материалов покрытий. К таким характеристикам относятся: 1) характер связи в конкретных материалах; 2) стехиометрия; 3) фазовые соотношения; 4) анизотропия; 5) характер растворимости в конкретных системах, определяющий образование в материалах покрытия и в подложке твердых растворов, интерметаллидов и т. п. Более тонкие критерии оптимизации покрытий включают учет взаимодействия поверхности износостойкого покрытия с обрабатываемым материалом, твердость самого покрытия, его усталостную прочность, вязкость разрушения и способность к аккомодации механических напряжений, а также адгезию с материалом подложки и несоответствие их коэффициентов термического расширения. Из вышесказанного следует, что основными направлениями повышения работоспособности режущего инструмента с износостойкими покрытиями являются: · структурное упрочнение материала износостойкого покрытия; · повышение прочности связи границы «покрытие – инструментальный материал»; · изменение физико-химического взаимодействия на границе «покрытие – обрабатываемый материал».

12 Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|