|

|

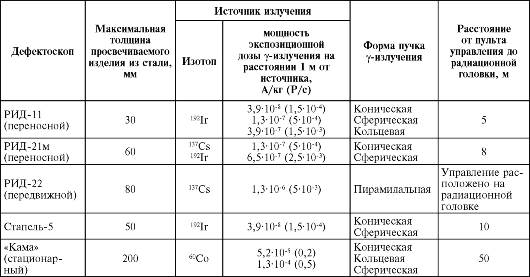

Радиоизотопная и рентгеновская дефектоскопияВ основе методов дефектоскопии лежат законы ослабления различных видов ионизирующего излучения веществом и способы ре- гистрации излучения, несущего информацию о контролируемом объекте. Основной способ получения информации о контролируемом объекте в дефектоскопии с помощью ионизирующего излучения - просвечивание на рентгеновскую пленку вместе с усиливающими экранами (металлическими, флюороскопическими) или без них. Возможны и другие способы получения информации о контролируемых объектах: радиометрический, радиоскопический и др. В качестве источников ионизирующего излучения служат такие радиоактивные изотопы, как б0Со, 75Se, 170Tm, 192Ir, и различные рентгеновские установки. С помощью методов γ-дефектоскопии контролируют качество материалов и готовых изделий с большим диапазоном толщины (от 0,5 до 250 мм стали). В последние годы находят широкое применение методы радиоизотопной дефектоскопии, основанные на использовании β- и нейтронных источников. Изделия толщиной до 20 мм просвечивают тормозным излучением (β-источниками 90Sr 147Pm и 204Т1). При нейтронной радиографии используют потоки тепловых и промежуточных нейтронов. В практике метод нейтронной радиографии, основанный на воздействии вторичного излучения, возникающего в результате за- хвата нейтронов ядрами материала экрана (фотопленку и усиливающий экран помещают вместе в поток нейтронов за просвечиваемой деталью), нашел применение при просвечивании тяжелых металлов и водородсодержащих материалов. В качестве нейтронных источников служат радиоактивные препараты на основе 244Cm, 252Cf и 241Am. Изделия с помощью радиоизотопных препаратов просвечивают дефектоскопами, представляющими собой защитное устройство с источником излучения, системой управления, выпусков и перекрытием пучка излучения, системой сигнализации о положении источника. В зависимости от условий применения γ-дефектоскопы могут быть стационарными, передвижными (возможно многократное перемещение дефектоскопа к месту просвечивания) и переносными (транспортировка одним человеком или двумя), а в зависимости от формы пучка для просвечивания изделий - фронтальными (направленный пучок излучения с углом выхода 2π) и панорамными (просвечивание изделий пучком излучения с углом 2π). Краткие технические характеристики некоторых дефектоскопов приведены в табл. 28. Наряду с радиоизотопными источниками в дефектоскопии применяют рентгеновские аппараты (стационарного и переносного типа) и ускорители электронов. Максимальная толщина просвечиваемых изделий рентгеновскими аппаратами составляет 20-30 мм стали. Качество изделий толщиной более 200 мм контролируют высокоэнергетическими установками тормозного излучения, бетатронами, линейными ускорителями, микротронами. Таким образом, в дефектоскопической практике налицо большое количество разнообразных источников ионизирующего излучения, различных методов просвечивания и, следовательно, имеются различные факторы опасности для персонала и отдельных лиц из населения. Таблица 28.Краткие технические характеристики некоторых дефектоскопов

Среди этих факторов необходимо указать на возможность внешнего (при эксплуатации всех видов радиационной техники) и внутреннего (при эксплуатации радиоизотопньгх приборов, ускорителей с энергией более 15 МэВ) облучения, а также на вероятность непланируемого облучения при нарушении технологии просвечивания. Следует отметить, что в настоящее время в нашей стране имеется значительное количество стационарньх установок, из них в 90% случаев эффективны рентгенодефектоскопические аппараты, в 10% - радиоизотопные установки и менее чем в 1% - ускорители электронов различной энергии. Организация системы мероприятий по обеспечению радиационной безопасности зависит от типа источников излучения, особенностей технологии просвечивания изделий, планировочных решений (выбор необходимой толщины стен перекрытий, защитных дверей или конфигурации лабиринтов) и других факторов. В общем виде схема радиационной безопасности при промышленной дефектоскопии состоит из двух элементов, включающих средства снижения уровня облучения и средства контроля. При решении задачи по снижению уровня облучения при стационарных методах просвечивания главное внимание уделяют радиационной защите помещений, блокировке, сигнализации и планировке, при проведении переносной дефектоскопии - радиационной защите установок, организационным мероприятиям по обеспечению радиационной безопасности персонала и населения. При обсуждении средств контроля следует обращать основное внимание на экспертизу технических заданий и проектов строи- тельства и реконструкцию средств защиты, контроль качества защитных сооружений и эффективность защиты радиационных головок дефектоскопических аппаратов, а также радиационный контроль (оценка индивидуальных и коллективных доз облучения, уровня излучения на рабочих местах и в смежных помещениях, оценка эффективности радиационной защиты помещений, предназначенных для просвечивания, проверка исправности систем блокировок и сигнализации). Весь технологический процесс просвечивания изделий при стационарной дефектоскопии включает следующие этапы: • 1-й - монтаж, наладка и испытание радиационной техники; • 2-й - установка изделий для просвечивания; • 3-й - просвечивание изделий; • 4-й - транспортировка изделия из помещения, предназначенного для просвечивания. При просвечивании рентгенодефектоскопических установок и ускорителей различного типа радиационную опасность представляют 1-й и 3-й этапы, а при просвечивании радиоизотопными аппаратами - все этапы. Монтаж, наладку и испытание радиационной техники проводят, проверяя правильность монтажа пульта управления и уста- новки для просвечивания и испытания. В целом защита персонала при дефектоскопических работах в стационарных условиях достаточно надежна благодаря выполнению требований к планировке, стационарной защите и всему комплексу мероприятий, который осуществляют при эксплуатации источников излучения большой мощности. При дефектоскопических исследованиях с помощью переносных установок степень радиационной опасности несколько воз- растает. Последнее обусловлено тем, что на формирование дозовых нагрузок влияют многие факторы (тип источников и конструкция аппаратов, местоположение оператора по отношению к аппарату, размер просвечиваемого изделия, телесный угол просвечивания и др.). Как правило, технологический процесс контроля качества изделия с помощью переносной аппаратуры складывается из следующих этапов: • 1-й - транспортировка дефектоскопа к месту просвечивания; • 2-й - установка и крепление дефектоскопа на контролируемом стыке; • 3-й - выведение источника в рабочее положение; • 4-й - просвечивание; • 5-й - закрытие затвора; • 6-й - демонтаж дефектоскопа; • 7-й - транспортировка дефектоскопа (вручную) к следующему стыку. Из указанного перечня этапов технологического процесса видно, что наибольший вклад в дозу облучения оператора при доста- точно эффективной защите аппарата имеют 3-й и 4-й. При этом особое значение приобретают расстояние оператора от аппарата и время его работы. Этим можно объяснить тот факт, что дозы облучения (на 1 стык) при контроле сварных швов корпуса судна у операторов, вынужденных находиться вблизи от аппарата и даже придерживать его в труднодоступных местах, выше, чем дозы облучения операторов, занятых контролем качества сварки магистральных трубопроводов. Степень радиационной опасности более высокая при зарядке, перезарядке и ремонте дефектоскопов, поэтому проводить эти работы разрешено специализированным мастерским, лабораториям и заводам-изготовителям. Зарядку и перезарядку дефектоскопов осуществляют в специальных помещениях с помощью дистанционных инструментов и приспособлений за надежной защитой при обязательном присутствии ответственного лица службы безопасности и непрерывном радиационном контроле. Выпускаемые отечественной промышленностью аппараты для радиационной дефектоскопии отвечают требованиям радиационной безопасности. При соблюдении «Санитарных правил по радиоизотопной дефектоскопии» уровень облучения персонала составляет 20-30% годовых ПД.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|