|

|

Кузнечно-штамповочное производствоШтампы горячей штамповки. В процессе горячей штамповки разрушение гравюры штампов протекает неравномерно и, кроме того, по различным механизмам (рисунок 40). На участках А и Б — повреждения наибольшие. Разрушение поверхности протекает путем микрорезания и срыва «мостиков» сварки в условиях интенсивного развития разгарных трещин. На участке В скольжение металла отсутствует. Образовалась только сетка разгарных трещин. На участке Г имеют место борозды с плавными переходами из-за пластического оттеснения металла штампа. Истирание инструмента происходит в местах, подверженных силам трения при перемещении деформируемого металла относительно рабочей поверхности инструмента. Места прилипания (застойные зоны на контактной поверхности) соответствует зонам затрудненной деформации металла, где истирание инструмента либо отсутствует, либо незначительно. Износ в большей степени зависит от геометрии гравюры штампов. Чем больше отношение выступа к его поперечному размеру, тем больше износ; напротив, для стенок полостей истирание тем больше, чем больше отношение ширины полости к ее высоте. Истиранию особенно подвержены стенки полостей, которые заполняются при выдавливании металла, все выступающие части ручьев и, в первую очередь, узкие части (например, ребра, бобышки, а также углы кромок).

Рисунок 40 - Места локализации (а) и разновидности (б) разрушения штампов: И – износ; Р.Т. – разгарные трещины; Н.Д. – необратимые деформации

Истирание прогрессирует при появлении разгарных трещин. Чем меньше и глубже ячейки разгарной сетки, тем значительнее истирание штампов. Деформируемый металл под влиянием действующих внутренних сил затекает во все мелкие разгарные трещины, при перемещении по поверхности штампа еще больше увеличивая их. Износ поверхности, покрытой сеткой разгарных трещин, а также местное размытие и выкрашивание крутых и высоких составляющих рельефа шероховатой поверхности представляет собой эрозию штампа. Эрозия сопровождается увеличением объема полости штампа. Под влиянием больших давлений, местного разогрева гравюра штампов в отдельных местах подвергается оплыванию, смятию и другим необратимым деформациям, ведущим к искажению формы полости. Изменение гравюры штампов обычно происходит таким образом, что все размера вертикальных стенок от действия боковых сил Р увеличиваются в ширину, а все горизонтальные части под действием вертикальных сил Q подвергаются наклепу и растекаются в сторону в тех направлениях, где они встречают наименьшее сопротивление (рисунок 41, а).

Рисунок 41 - Искажение формы отдельных элементов гравюры

В процессе работы в месте перехода ручья в полость заусенечной канавки происходит уменьшение радиуса закругления. В конце концов образуется наплыв или «грибок». Для его устранения желательно сделать большими уклон и радиус закругления. Необратимая деформация кромок штампа зависит также от направления течений металла в полости (рисунок 42).

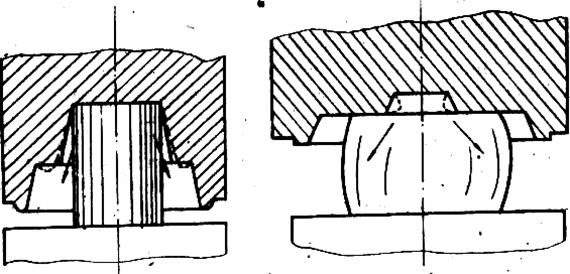

Рисунок 42 - Искажение конических углублений штампа от направления течения металла При штамповке шестерни, когда металл течет для образования ступицы, возможно образование «поднутрения», что затрудняет извлечение поковки из ручья; когда металл течет для образования венца, возможно увеличение уклона штампа, что приведет к увеличению веса поковки. Наибольшим необратимым деформациям подвержены заусенечная канавка и знаки (рисунок 41, б, в). Штампы холодной штамповки. В процессе эксплуатации штампов наиболее часто приходят в негодность основные его рабочие части — матрица и пунсон (рисунок 43).

Рисунок 43 - Характер разрушения пуансонов штампов холодной штамповки

Основные виды разрушения — это износ и смятие по контактным поверхностям. При износе происходит притупление режущих кромок, увеличение радиусов закруглений матриц и пуансонов. Износ прогрессирует при наличии интенсивного налипания (нароста).

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2026 stydopedia.ru Все материалы защищены законодательством РФ.

|