|

|

Выбор вида поточной линии

При обосновании вида поточной линии особое внимание должно уделяться возможности превращения прерывно-поточного производства в непрерывно-поточное путем синхронизации — обеспечения равенства или кратности продолжительности выполнения технологических операций такту потока. Обычно при проектировании поточной линии ограничиваются предварительной синхронизацией, при которой длительность обработки деталей на данной операции может отклоняться от такта потока в пределах 8—10 %. Окончательная же синхронизация достигается в период освоения и отладки работы линии в производственных условиях. Для проведения синхронизации следует рассмотреть возможность перераспределения переходов на смежных операциях, выполняемых на однотипном оборудовании. Основным направлением синхронизации операций на поточных линиях обрабатывающих цехов является рационализация операций и изменение режимов обработки. Синхронизация операций путем повышения режимов резания, применения более совершенной оснастки или более совершенного оборудования может потребовать дополнительных затрат, но в то же время обеспечит снижение затрат на заработную плату, экономию оборотных средств за счет исключения оборотного задела, снижение накладных расходов и др.

2.4 Разработка стандарт-плана линии

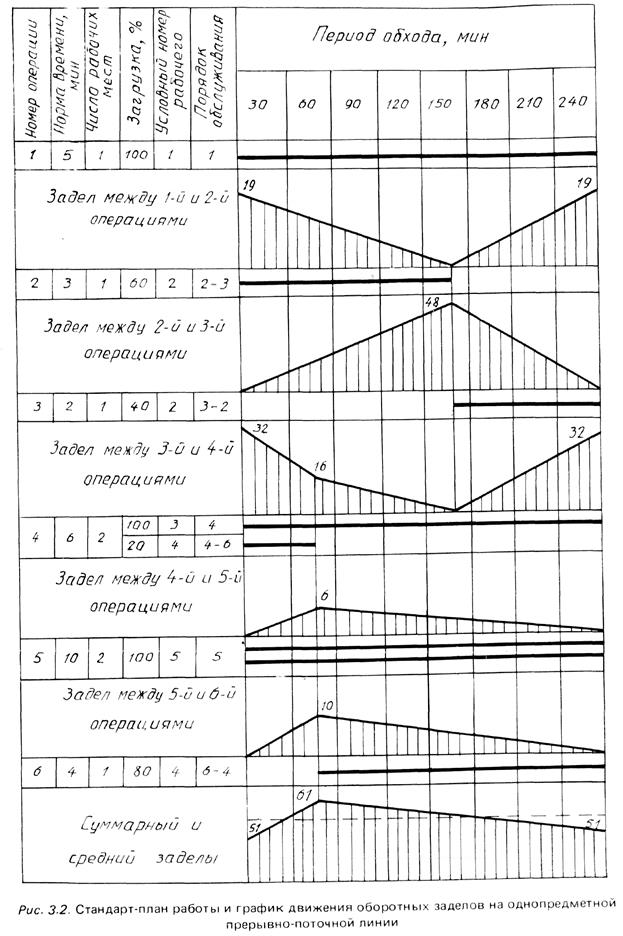

Организация работы и оперативное планирование зависят от разновидности поточной линии. По степени непрерывности процесса производства поточные линии массового производства делятся на непрерывно-поточные и прерывно-поточные. Непрерывно-поточный процесс производства характеризуется синхронностью продолжительности выполнения каждой операции с тактом потока. При такой организации процесса производства за каждый такт с линии сходит одна деталь. При прерывно-поточном процессе производства продолжительность отдельных операций не синхронна с тактом потока. Вследствие разной производительности оборудования, используемого на смежных операциях, перемещение деталей от операции к операции не регламентируется во времени. Различные формы организации массового производства требуют применения определенных методов оперативно-производственного планирования, в частности при разработке стандарт-планов. Для каждой непрерывно-поточной линии должен быть построен стандарт-план работы, который регламентирует расстановку рабочих по операциям, определяет загрузку рабочих и оборудования. Перед построением стандарт-плана выявляется возможность многостаночной параллельной работы (вопросы многостаночного обслуживания изложены в § 3.2). Стандарт-план определяет способ и период передачи деталей с операции на операцию (по одной детали или транспортными партиями, через такт или через несколько тактов), периодичность и количество подач заготовок на первую операцию. Стандарт-план работы непрерывно-поточной линии составляется на такой отрезок времени, который достаточен для выявления повторяемости процесса производства на данной линии. Он действителен, пока в производственной программе, применительно к которой составлен стандарт-план, не произойдут существенные изменения, Пример построения стандарт-плана однопредметной непрерывно-поточной линии представлен на рис. 3.1. Стандарт-план прерывно-поточной линии имеет существенные отличия. Он составляется на определенный отрезок времени, который называется периодом обхода или периодом обслуживания линии. В стандарт-плане регламентируется расстановка рабочих по операциям, устанавливается, какие операции и в какой последовательности выполняет каждый рабочий, определяется загрузка рабочих и оборудования. Он позволяет выявить возможность последовательного многостаночного обслуживания станков на линии одним рабочим. На основании стандарт-плана уточняется количество рабочих, необходимых для обслуживания линии, устанавливается способ и периоды передачи деталей с операции на операцию, виды и размер заделов между операциями, порядок их расходования и восполнения. При разработке стандарт-плана прерывно-поточной линии важное значение имеет правильное определение периода обхода (продолжительности последовательного обслуживания рабочих мест рабочими-многостаночниками на линии), так как от этого зависят показатели работы линии. При выборе периода обхода следует руководствоваться следующим. 1. Выпуск деталей за период обхода по всем операциям технологического процесса должен быть одинаковым и кратным дневному заданию. 2. Длительный период обхода обусловливает увеличение задела на линии (что не всегда возможно по условиям размещения его на межоперационных транспортных устройствах) и дополнительных затрат в основные фонды и оборотные средства. 3. Короткий период обхода вызывает необходимость частых переходов рабочих и соответственное увеличение потерь времени на них. 4. Период обхода должен быть равным или кратным периоду смены инструмента, кратным продолжительности смены. Расчет заделов на линии

На поточных линиях различают следующие виды заделов: по назначению и характеру образования — технологический; транспортный; оборотный; страховой. по месту образования — линейные, или межоперационные, заделы; межлинейные (между смежными линиями в пределах одного цеха) или межцеховые, когда смежные линии находятся в разных цехах. В курсовом проекте рассчитываются только линейные заделы. Технологический задел — это количество деталей, находящихся в данный момент в процессе обработки, или заготовок, установленных на станках:

где kрм - количество рабочих мест (станков) на линии; пустi – количество одновременно обрабатываемых деталей или установленных заготовок на i-м рабочем месте. Транспортный задел — количество деталей или заготовок, которые находятся в процессе передачи с одной операции на другую. Он зависит от степени синхронности смежных операций. На автоматических линиях транспортный задел точно фиксируется специальными приспособлениями транспортных устройств и не требует расчета. На непрерывно-поточных неавтоматических линиях транспортный задел зависит от способа передачи деталей и заготовок: при штучной передаче

при передаче партиями

при пульсирующей транспортировке

где mпрi — количество единиц оборудования или рабочих мест на i-й операции; Рт - размер транспортной партии, шт.; Rт — периодичность транспортировки (пульсирования) конвейера, мин; r — такт потока, мин. Оборотный задел — количество заготовок, находящихся на рабочих местах в ожидании процесса обработки. Такие заделы образуются только на прерывно-поточных линиях. Они позволяют организовать непрерывную работу на рабочих местах в течение более или менее продолжительного периода времени. Характерной чертой является изменение их величины в течение часа, смены, суток. Оборотные заделы определяются между каждой парой смежных операций на основе стандарт-плана работы прерывно-поточной линии. Размер оборотного задела зависит от следующих факторов: производительности на двух смежных операциях; соотношения длительности этих операций с тактом линии; выбранного периода обхода рабочих мест линии. Для организации бесперебойной работы линии и оперативного руководства производством необходимо знать размер оборотного задела на начало смены. Наиболее рациональным методом определения оборотных заделов является графический. На основе выбранного периода обхода рабочих мест линии рассчитывается оборотный задел между каждой парой смежных операций. Для этого весь период обхода разбивается на фазы, т.е. отрезки времени, на протяжении которых не происходит изменений в работе станков, на которых ведутся смежные операции. Изменение оборотного задела между двумя смежными операциями в течение фазы рассчитывается по формуле

где τ — продолжительность фазы, когда на смежных операциях работает неизменное число станков, мин; mi., mi+1 - число работающих станков соответственно на предыдущей и последующей операциях в течение фазы; tштi, tштi+1 - норма штучного времени соответственно на предыдущей и последующей операциях, мин. Значение Zоб может быть положительным или отрицательным. Положительное значение свидетельствует об увеличении задела за время τ, отрицательное — об уменьшении. Максимальное значение Zоб, полученное на одной из фаз периода обхода линии, принимается для отсчета и построения графика изменения оборотного задела между двумя смежными операциями. Определение максимального межоперационного оборотного задела необходимо также для расчета производственной площади, планировки рабочих мест и выявления возможности размещения задела на транспортных средствах. Ниже рассматривается пример определения межоперационных заделов на прерывно-поточной линии. Стандарт-план работы этой линии приведен на рис. 3.2. Расчет оборотных заделов междуоперациями по данным стандарт-плана производится в такой последовательности. Период обхода для 1-й и 2-й смежных операций разбивается на две фазы продолжительностью 144и 96 мин, для которых соответственно

Таким образом, в течение первой фазы задел уменьшается на 19, а за время второй — увеличивается на 19 заготовок. К началу следующего периода обхода между 1-й и 2-й операциями в заделе будет 19 заготовок. Аналогично рассчитывается оборотный задел между всеми остальными операциями для каждого отрезка времени. Размеры заделов наносятся в принятом масштабе на графике, соединив которые, получают эпюру заделов. График изменения межоперационных оборотных заделов на протяжении полусмены показан на стандарт-плане (рис. 3.2). Средний размер оборотного задела на линии

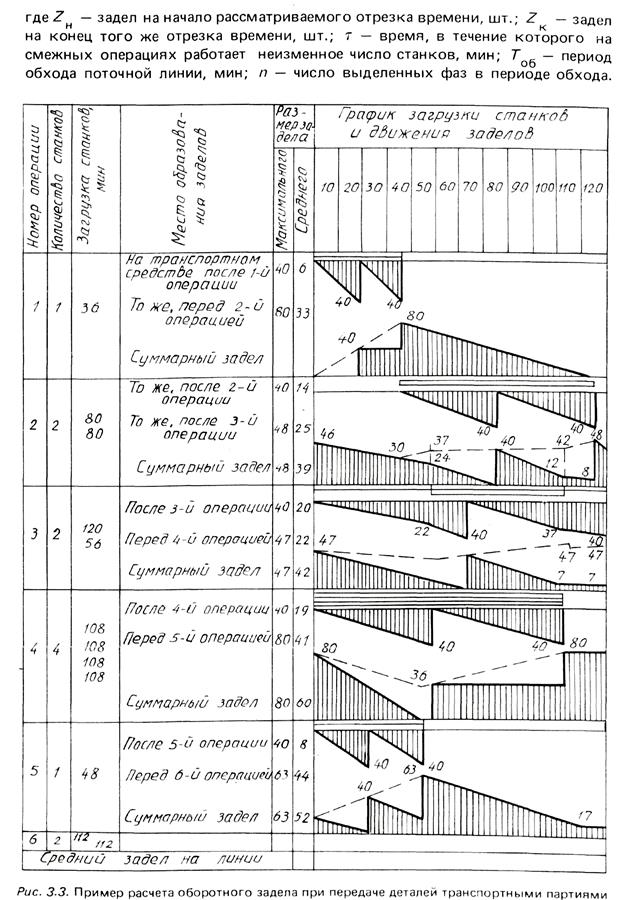

Средний оборотный задел на линии используется в расчете нормы незавершенного производства. Во многих случаях при механической обработке мелких деталей перемещение их с операции на операцию осуществляется транспортными партиями в специальной таре. В этом случае характер движения заделов меняется. На каждой операции в заделе находятся как детали перед обработкой, так и после нее, в ожидании комплектования транспортной партии. Общий задел между операциями (транспортный и оборотный) удобнее всего начинать определять с момента передачи на следующую операцию первой транспортной партии. В следующий период задел рассчитывается по формуле

в любой последующий период

где Рт — размер транспортной партии, шт. На рис. 3.3 приведен пример расчета задела между операциями при передаче деталей транспортными партиями. На прерывно-поточных линиях при поштучной передаче с операции на операцию наличие внутрилинейных оборотных заделов полностью покрывает потребность в транспортном заделе и последний отдельно не рассчитывается. Однако в некоторых случаях, когда оборотные заделы незначительны, могут быть предусмотрены транспортные заделы, которые определяются так же, как и для непрерывно-поточных линий. Страховые заделы предназначены для обеспечения бесперебойной работы линии в тех случаях, когда на отдельных ее участках возникают нарушения нормального хода производства. Подача деталей на следующую операцию задерживается, и ритмичность производства на остальной части линии нарушается. При наличии на прерывно-поточной линии оборотных заделов страховой задел может быть частично или полностью совмещен с оборотным заделом. Страховой задел Zстр рассчитывается на основе анализа наиболее вероятной причины возможного нарушения хода производства и в зависимости от продолжительности ликвидации последствий:

где Tmin - минимальное время, необходимое для восстановления нарушенной работы на данной операции, мин. Страховой задел на линии в целом будет равен сумме страховых заделов после операций с наиболее сложными условиями работы. Суммарный задел на линии равен сумме установленных для данной линии технологического, транспортного, оборотного и страхового заделов с учетом возможного их совмещения.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

,

,

,

, ,

, ,

,