|

|

Оценка технологичности конструкцииТехнологический анализ рабочего чертежа детали Назначение и условия работы детали Деталь относится к классу корпусов. Корпус является частью предохранительного дренажного клапана. Деталь испытывает нагрузки, возникающие от давления рабочей жидкости, подаваемой в полость корпуса. Деталь не испытывает воздействия высоких температур.

1.2 Описание конструкции и геометрических характеристик детали

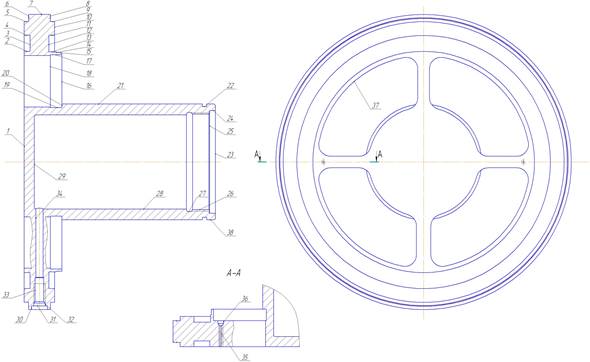

Рисунок 1 - Нумерация поверхностей детали. Корпус представляет собой цилиндрическую втулку, диаметром ∅80 Внутри корпуса имеется глухое отверстие ∅65+0.19 (поверхность 28). Внутри ребра жесткости имеется отверстие ∅5+0.12 (поверхность 34). В это отверстие вставляется штуцер, через который подается рабочая жидкость в полость 28. Внутри полости корпуса вставлен сильфон, который приводится в действие рабочей жидкостью. Поверхность 28 является рабочей поверхностью корпуса. Конструкторскими базами детали являются выточки во фланце детали (поверхности 5, 6). По этим поверхностям корпус сопрягается с ответными деталями агрегата. Рабочие поверхности корпуса обрабатываются с низкой шероховатостью (Ra 1.25 мкм). Это необходимо для уменьшения трения при перемещении деталей клапана по поверхностям корпуса. Относительно конструкторских баз и рабочих поверхностей задаются требования по допускам биения и отклонения от заданного положения.

Оценка технологичности конструкции Проанализируем влияние следующих факторов на общую технологичность детали. 1.3.1 Влияние заданных требований по точности размеров, формы и расположения поверхности На чертеже присутствуют технические требования по взаимному расположению поверхностей. Биение поверхности 21 относительно поверхности 28 не более 0,02мм предполагается обеспечить обработкой этих поверхностей по первой технологической схеме (обработка поверхностей в одной операции при базировании по поверхности 7). Биение поверхности 26 относительно поверхности 28 не более 0,05мм предполагается обеспечить обработкой этих поверхностей по первой технологической схеме (обработка поверхностей в одной операции при базировании по поверхности 7). Биение поверхности 5 относительно поверхности 9 не более 0,05мм предполагается обеспечить обработкой этих поверхностей по первой технологической схеме (обработка поверхностей в одной операции при базировании по поверхности 21). Биение поверхностей 5 и 9 относительно поверхности 7 не более 0,05мм предполагается обеспечить обработкой этих поверхностей по первой технологической схеме (обработка поверхностей в одной операции при базировании по поверхности 21). Анализ по точности размеров рассматривает оценку соответствия допуска среднеэкономической точности методов обработки. Допуски на размеры принимаются в соответствии с экономической точности метода обработки используемого в данной операции. Среднеэкономическая точность выражается классом точности. Среднеэкономическая точность – точность, которая может быть достигнута при обработке при средних условиях реализации операции и при затратах соизмеримыми с конкурентными методами обработки. Составим таблицу для нахождения методов обработки детали в соответствии с квалитетом и допуском на размер.

Таблица 1 – Нахождение методов обработки

1.3.2 Влияние требований по параметрам качества поверхностного слоя Общий класс шероховатости поверхности Rz=40. Данный класс шероховатости можно обеспечить 1-2 операциями. Данное требование не является завышенным и легко обеспечивается при обработке и не снижает технологичность детали. Для уменьшения трудоемкости технологического процесса заданы пониженные требования на шероховатость неответственных поверхностей (фрезерованные окна 37 имеет шероховатость Rz 80). Для поверхностей 16, 17, 28, 21 назначена шероховатость Ra=1.25 мкм. Для обеспечения заданного параметра шероховатости необходимо применить шлифование или чистовое точение.

1.3.3 Связь между точностью размеров, формы и расположения поверхности и шероховатостью При назначении параметров шероховатости поверхностей рекомендуется их величину согласовывать с допусками размеров Тр, формы TФ и расположения поверхностей Тп. В этом случае значение высоты неровностей Rz можно определять следующим соотношением:

где Kp - коэффициент, зависящий от квалитета, вида погрешностей (формы или расположения) и отношения Тф(Тп)/Тр ; Тр –допуск на размер; TФ, Тп- допуск формыи расположения поверхностей; Rz - высота неровностей. Таблица 2 - Значения коэффициента Кр

Переход от параметра RZ к параметру Ra производят по соотношениям:

После вычисления параметр Ra округляют до ближайшего значения из ряда стандартных чисел. Произведем проверку для поверхности 21 (Ç80 Тр=0.071; Тп=0.02;

По таблице получаем Кр=0.4, следовательно Rz=0.4*0.071=0.0284мм; Принимаем Rz=20мкм. Шероховатость поверхности 21 по чертежу Ra= 1.25 мкм. Из соотношения между Ra и Rz получаем шероховатость поверхности 5 мкм. Округляя значение параметра Ra, принимаем Ra = 5мкм – расчетная шероховатость не соответствует фактической. Конструктор задает более низкую шероховатость на поверхность с низкой точностью для того, чтобы снизить силы трения, возникающие при перемещении сильфона и поршня по поверхностям корпуса. 1.3.4 Влияние защитных покрытий В технических требованиях на деталь указан пункт о нанесении покрытия Ан. Окс. Хр. Наличие этого пункта технических требований заставляет ввести в технологический процесс этап гальванической обработки. На этом этапе деталь анодируется, в результате чего на поверхности корпуса образуется прочная защитная оксидная пленка. После анодирования деталь подвергается хроматированию.

1.3.5 Анализ наличия хороших установочных баз при изготовлении детали Одним из основных достоинств любого технологического процесса является возможность обеспечения не только точности, но и стабильности обработки. Достигается это благодаря простоте конструктивных форм детали, надежности технологических баз и крепления, жесткости конструкции детали. В качестве надежной технологической базы при обработке со стороны фланца могут быть использованы поверхности 21 и 23. При обработке со стороны втулки - поверхности 1 и 7. В качестве исходных баз можно использовать торцы 1 и 23. Эти поверхности имеют протяженность достаточную для надежного закрепления детали при обработке. 1.3.6 Влияние простановки размеров Наиболее целесообразна такая простановка размеров, которая предусматривает совмещение конструкторских и технологических баз. Это исключает ошибки базирования, а также пересчет размеров и связанное с ним ужесточение допусков на составляющие звенья. Таким образом, порядок простановки размеров должен обеспечить их непосредственное получение и измерение. На чертеже детали размеры проставлены по смешанной схеме (см. рис.2)

Рисунок 2 – Исходная простановка размеров При такой системе на каждом этапе обработки первой нужно обрабатывать поверхность, от которой проставлены все размеры, последовательность же обработки остальных поверхностей может быть любой. Размеры 3+0.1, 4+0.12, 8±0.5 проставлены по цепной системе. Поверхности, связанные размерами по цепной системе, должны обрабатываться в последовательности, определяемой рекомендациями для цепной простановки. Преимуществом такой простановки размеров является то, что размеры, которые определяют положение поверхностей, находящихся в контакте с ответными частями механизма, проставлены по координатной схеме и они более точные за счет того, что вся цепочка состоит из одного размера. В этом случае точность расположения поверхностей будет зависеть только от допуска на координатный размер. Размеры, определяющие глубину проточки 18, проставлены по координатной схеме от торца 21. Данная простановка размеров является нетехнологичной, т.к. конструктор задает не длину проточки, а размеры до начала проточки (пов. 16) и размер до конца проточки (пов.18). При такой простановке размеров рабочий будет вынужден производить вычисление длины проточки, т.к. при обработке он будет выполнять этот размер. Более технологичная простановка размеров представлена на рис. 3.

Рисунок 3 – Технологичная простановка размеров. В этом случае длина проточки уже задана конструктором и рабочий должен выдержать размер, заданный в чертеже детали.

1.3.7 Анализ уровня унификации геометрических элементов Обработку корпуса можно производить стандартным режущим инструментом, так как в детали по большей части присутствуют стандартные и унифицированные элементы, такие как фаски, радиусы скруглений. Унификация элементов проводится с целью ограничения номенклатуры обрабатывающего и измерительного инструмента.

1.3.8 Оценка уровня стандартизации элементов и соответствие их стандартному ряду инструментов Для обработки корпуса могут использоваться как универсальные, так и специальные режущие инструменты. Резцы токарные проходные, отогнутые с пластиной твердого сплава для обработки всех наружных цилиндрических поверхностей. Резцы токарные проходные подрезные с пластинами из твердого сплава для обработки торцов. Резец токарный расточной для обработки внутренних поверхностей втулки. Канавочные резцы для обработки канавок под уплотнение. Резьбовой резец для нарезания резьбы М68х1.5мм. Концевая фреза для обработки окон во фланце. Сверла для получения отверстий Ç5, Ç3 и ∅4. Метчики для нарезания резьбы. Инструменты выбираются по каталогу в зависимости от условий применения (тип станка, вид работы, материал обрабатываемой детали, режимы резания и др.). Резцы выбираются по типу, размерам, подбирается материал режущей части резца и размер радиуса при вершине резца.

1.3.9 Анализ инструментодоступности Деталь технологична по форме, так как все поверхности доступны для обрабатывающего инструмента и измерения.

Не нашли, что искали? Воспользуйтесь поиском по сайту: ©2015 - 2025 stydopedia.ru Все материалы защищены законодательством РФ.

|

, имеющую круглый фланец ∅204

, имеющую круглый фланец ∅204  на наружной поверхности. На фланце имеется четыре фрезерованных окна, предназначенных для облегчения детали.

на наружной поверхности. На фланце имеется четыре фрезерованных окна, предназначенных для облегчения детали.

,

,

при

при  мкм;

мкм;  при

при  мкм.

мкм. 3.6;

3.6;